精密部品の製造には常に課題がつきまといます。エンジニアや設計者は、コストを管理しながら厳しい公差を達成するための支援を必要とすることがよくあります。ペリフェラルミーリングは、高精度と効率的な材料除去を組み合わせたソリューションを提供しますが、多くの専門家は、他の加工方法と比較して、この技術を使用するタイミングを決定する必要があります。

以下のセクションでは、基本的なコンセプトから高度な最適化戦略まで、技術者が周辺フライス加工について知っておくべきことをすべてまとめています。数十年にわたる加工経験から得られた実際の応用例や実用的なヒントを検証します。

ペリフェラルミーリングとは?

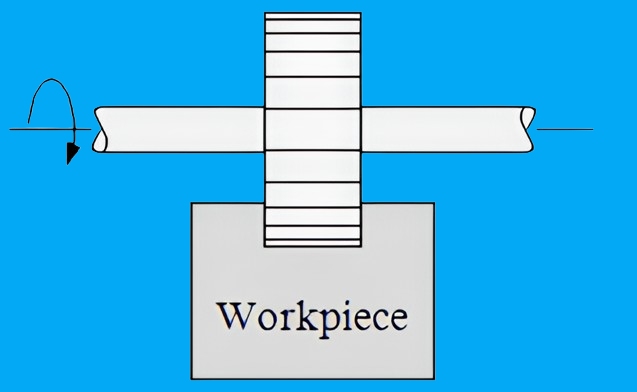

ペリフェラルミーリングは、工具の外径が主な切削作用を行う切削プロセスである。切れ刃はワーク表面に対して垂直に回転し、制御された方法で材料を除去します。この技術は、優れた表面仕上げと厳密な寸法制御を実現し、精密部品に理想的です。

ペリフェラルミーリングの基本を理解する

金属の切削加工には、精密な制御と深い技術的知識が必要です。外周フライス加工には、従来の加工方法とは異なる独自の利点があります。この技術を強力なものにしているコアコンセプトを検証してみましょう。

ペリフェラルミーリングと他のミーリング技術との違い

フライス加工は、被加工材とどのように加工するかによって異なります。各工法は特定の目的を果たし、異なる製造シナリオに明確な利点を提供します。

フェースフライスとペリフェラルフライスの比較

フライス加工:

- ベースプレートや構造部品のような大型ワークの平坦面作成に最適。

- 一般的な粗さRa 1.6~3.2マイクロメートルの水平面が得られ、ほとんどの工業用途に適しています。

- 接触面積が大きいため、より高い馬力を必要とし、通常、周辺フライス加工よりも20~30%の消費電力が大きくなります。

周辺フライス加工:

- カッターの外径を利用して、正確な垂直カットと複雑な輪郭を実現。

- 最適化された切削パラメータにより、粗さRa 0.4マイクロメートルという優れた仕上げ面精度を実現

- 切削領域が絞られているため切りくず排出性に優れ、熱の蓄積を抑えて工具寿命を延ばします。

スロッティング プロファイル加工との比較

スロット特性:

- 工具を完全に噛み合わせる必要があるため、プロファイルミル加工と比較して切削抵抗が最大300%増加。

- 増大する切削負荷を処理し、精度を維持するためには、大きな機械パワーと強固なセットアップが必要である。

- 直線切断に限定されるが、アルミニウムで最大毎分100立方インチの最大材料除去率を達成

プロファイル加工の利点

- 部分的な工具噛み合い(通常、工具径の30~60%)を利用することで、より優れた制御と切削抵抗の低減を実現。

- 断続切削により低い動作温度を維持し、工具寿命を最大50%延長

- 公差±0.0005インチの複雑な3D形状の製造が可能

ペリフェラルミーリングのコア・コンポーネント

成功は適切な機器の選択とセットアップにかかっている。各コンポーネントは、望ましい結果を達成するために重要な役割を果たしています。

切削工具種類と特徴

高度な工具特性:

- エンドミル: 2~8枚刃の多用途工具で、切り屑排出と切削効率を最適化する30~45度のヘリックス角度を提供

- シェル・ミル: 大径カッター(2-12インチ)は、刃先交換式チップを装備しており、重切削のための費用対効果の高いソリューションを提供します。

- ヘリカルカッター: プログレッシブヘリックス角度(35~50度)の特殊工具により、びびりを低減し、仕上げ面精度を向上

- ボールノーズカッター: 3D輪郭用高精度ツール、半径0.5~25mmで様々な詳細レベルに対応可能

周辺フライス加工の種類

適切なフライス加工技術を選択することは、部品の品質、工具寿命、生産効率に直接影響します。各工法は、異なる製造シナリオに対して特定の利点を提供します。ここでは、主なアプローチについて詳しく説明します。

従来の周辺フライス加工

従来のフライス加工は、工具をワークの送り方向に対して動かします。カッタは切り屑の厚みがゼロの状態で被削材に入り、最大厚みで排出されます。この方法は、バックラッシュの問題がある機械や、硬い表面材を加工する場合に有効です。

クライムペリフェラルミリング

クライム加工では、送り方向に対して工具の回転が逆になります。カッタは切り屑の厚みが最大になったところで進入し、ゼロになったところで退出する。この方法は、工具の磨耗を減らし、仕上げ面粗さを向上させ、切削抵抗を少なくします。最新のCNC加工機では、ほとんどの用途でクライム加工がデフォルトになっています。

高速ペリフェラルミーリング

高速技術は、従来の限界を超えた切削速度を実現します。このアプローチは、切削抵抗と発熱を低減し、同時に材料除去率を向上させます。このプロセスでは、剛性の高い工具と精密な機械制御が要求されますが、並外れた生産性の向上が得られます。

マイクロペリフェラルミリング

マイクロフライス加工は、特殊な工具を使用し、ミニチュアスケールで行われます。この工程では、厳しい公差を維持しながらミクロン単位の形状を作り出します。この技術は、医療機器製造や精密電子機器などの産業に役立っている。

工具材料オプション

工具材料の選択が加工性能と経済性を左右する先端材料は、困難な用途の可能性を広げます。正しい選択は、コスト、耐久性、切削能力のバランスを取ります。

高速度鋼(HSS)

HSS工具は、基本的な加工作業に費用対効果の高いソリューションを提供します。これらの工具は、中程度の温度で硬度を維持し、標準的な加工で摩耗しにくい。靭性が高いため、断続切削や様々な加工条件に適しています。

超硬工具

超硬合金は、現代の高性能加工の標準を定義しています。これらの工具は、極めて高い硬度と優れた靭性を兼ね備えています。熱安定性により切削速度の高速化が可能になり、耐摩耗性により過酷な用途での工具寿命が延びます。

ダイヤモンドコート工具

ダイヤモンドコーティングは、特定の用途における性能の限界を押し広げます。その最高の硬度は、グラファイトやセラミックのような研磨材に対応します。コーティングは切断時の摩擦と発熱を低減しますが、コスト面では特殊な用途に限定されます。

テクニックとベストプラクティス

外周フライスを使いこなすには、切削パラメータとプロセス制御を深く理解する必要があります。これらの技術指針は、工具寿命を延ばしながら最適な性能を達成するのに役立ちます。

最適切削パラメータ

高精度のパラメータ選択は、加工の成功と生産性に影響を与える主要な要素の一つです。これらの要素のバランスをとることで、安定した部品品質と効率的な生産が可能になります。

主軸回転速度と送り速度

スピードの計算と最適化:

- 材料別の速度係数(V = π × D × N ÷ 12)を使って最適な切削速度を計算する。

- スピンドル回転数を工具径と材料特性に合わせる

- アルミニウムだ: 800-1500 SFM

- 鋼鉄: 300-600 SFM

- ステンレス製: 150-400 SFM

- チタン: 100-300 SFM

フィードレートの決定:

- 材料硬度と工具径から切り屑処理量を算出

- 柔らかい素材: 0.004~0.008インチ/歯

- 硬い素材: 0.001-0.003インチ/歯

- フルートの数と表面仕上げの要求に合わせて調整する。

- 電力消費をモニターして供給量を最適化

切り込み深さと切り込み幅

切削深さ戦略:

- 荒削り: 工具径の1.0~1.5倍で最大限の材料除去が可能

- 仕上げ: 工具径の0.2~0.5倍の表面品質

- 機械剛性と材料特性に基づいて調整

- 様々な切削深さにおける工具のたわみを考慮する

カット幅の管理:

- 30-60%のラジアルかみ合いを維持し、安定した切断を実現

- より複雑な素材やより拡張された工具のために幅を小さくする

- 安定したコンディションで最大の生産性を発揮するために幅を拡大

- 使用可能なスピンドルパワーに基づいて最大幅を計算

チップ避難の戦略

適切な切りくず処理により、再切削を防ぎ、安定した切削条件を実現します。

クーラントの使用

応用技術:

- ディープポケット用高圧クーラント(500~1000 PSI

- カッティングゾーンでのノズルの直接位置決め

- 切削パラメータに基づく流量計算

- クーラント濃度モニタリング (8-12% ほとんどのアプリケーション用)

エアブラストシステム

実施要項:

- 最低圧力要件は90 PSI

- 複数のノズル位置による完全なカバー

- 圧縮空気品質規格(ISO 8573-1)

- MQLシステムとの統合による最適なパフォーマンス

工具摩耗の最小化

戦略的な工程管理とモニタリングにより、工具の寿命を延ばしています。

ツールパスの最適化

プログラミング戦略:

- トロコイド加工による安定した切りくず処理

- コーナーでのダイナミックな送り速度調整

- リードイン/リードアウト経路の最適化

- 急な方向転換を避ける

- CAM最適化によりチップ負荷を一定に保つ

熱管理技術

温度管理方法:

- 放熱のためのパルスカット技術

- 戦略的クーラント供給システム

- スピンドルセンサーによる温度監視

- 熱特性に基づくコーティングの選択

- 精密作業における熱安定のための休息時間

結論

ペリフェラルミーリングは、現代の製造業における基本的な加工プロセスです。航空宇宙部品から医療機器まで、この技術は業界が求める精度と表面品質を提供します。この加工は、新しい工具と技術によって進化し続けています。

プロの機械工は、入念なパラメータ選択と一貫したメンテナンスの実践によって成功を見出します。適切な工具選択、切削ストラテジー、問題解決スキルは、信頼できる結果をもたらします。技術が進歩しても、これらの基本は不変です。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。