アルミニウムのMIG溶接は厄介です。丈夫できれいな溶接を行うには、正確さと特定の技術が必要です。適切な技術とヒントがなければ、溶け込みの悪さ、過剰なスパッタ、接合部の弱さなどの問題に遭遇する可能性があります。

アルミニウムのMIG溶接では、ソリッドワイヤー電極を使用してアルミニウム片を融合させます。反りやひび割れを防ぐため、より高い熱量と安定した手腕が要求される。重要な技術には、熱の調整、適切な溶加材の使用、適切なシールド・ガスのフローが含まれます。軟らかい金属であるアルミニウムは、バーンスルーや酸化などの問題を避けるために精度が要求されます。

アルミニウムのMIG溶接をマスターすれば、生産品質と効率を大幅に向上させることができます。しかし、そのためには、この万能素材を扱うための最高の技術、ヒント、実践方法を熟知している必要があります。いくつかの重要な側面を掘り下げてみましょう。

アルミニウムのMIG溶接は可能か?

はい、アルミニウムのMIG溶接は可能です。MIG溶接は、溶け込みがよく、スピードが速く、使いやすいため、アルミニウムの接合方法として人気があります。しかし、アルミニウムは融点が低く、すぐに酸化する傾向があるため、スチールよりも溶接が難しい素材です。

アルミニウムのMIG溶接を成功させるには、適切 な機器と設定を使用しなければならない。例えば、アルミニウムには、鉄鋼とは異なるフィラーワイヤー(通常はER4043またはER5356)と高い熱設定が必要です。

さらに、プロセス中の酸化を防ぐために、100%アルゴンガスをシールドガスとして使用する必要がある。

アルミニウムの溶接が難しい理由

アルミニウムの溶接は 溶接鋼.アルミニウムのユニークな特性は、いくつかの課題を生み出している。まず、アルミニウムの融点は1,200°F (650°C) ですが、表面の酸化被膜は3,700°F (2037°C) で溶けます。つまり、溶接前に酸化層を除去しなければなりません。

アルミニウムはまた、鋼鉄よりも熱伝導が速い。この迅速な熱放散のため、 溶接池を形成するためにはより高い入熱が必要で ある。しかし、アルミニウムは融点が低いため、熱を加えすぎると材料が焼け焦げてしまう。

さらに複雑なことに、アルミニウム溶接部は冷えると約6%収縮する。この収縮は、接合部に亀裂や歪みを引き起こす可能性があります。入熱、洗浄、収縮の管理をバランスよく行うことが、アルミニウムの溶接を精密で難しいものにしています。

アルミのMIG溶接に必要な機材は何ですか?

アルミニウムのMIG溶接には、溶接部がきれいで強靭であることを保証するための特別な器具が必要です。以下は、アルミニウム溶接プロジェクトを成功させるために必要不可欠な工具と材料です:

クリーニングツール

アルミニウムを溶接する前に、金属を徹底的に洗浄し、汚染物質、特に酸化被膜を除去することが極めて重要です。表面を整えるには、ステンレ ス・ワイヤー・ブラシまたは専用のアルミニウム・ クリーニング・ブラシを使用する。鋼材に同じブラシを使用するのは避けてください。溶接の品質に影響する汚れが混入する可能性があります。

適切な合金のフィラーロッド

アルミニウムの場合、一般的なフィラー合金は ER4043およびER5356である。ER4043は汎用溶接によく使用され、優れた流動特性を持つが、ER5356はより筋肉質で、強度がより重要な用途に好まれる。

正しいガス

アルゴンと二酸化炭素の混合ガスを使用する鉄鋼と異なり、アルミニウムのMIG溶接では、溶接プールを汚染や酸化から保護するためにシールド・ガスが不可欠です。これは、クリーンで安定したアークを作り、アルミニウムが空気と反応するのを防ぐのに役立ちます。

MIGでアルミニウムを溶接するには?

アルミニウムのMIG溶接には、正確な技術、準備、正しい設定が必要です。ここでは、その手順をステップ・バイ・ステップで説明します:

ステップ1:ワークスペースの準備

まず、清潔で換気の良い場所を確保することから 始める。溶接中の歪みを避けるため、溶接面が平らで安 定していることを確認する。

ステップ2: アルミの洗浄

先に述べたように、アルミニウムは自然に酸化被膜を形成し、適切な融着を妨げることがあります。アルミニウム専用のステンレス・スチール製ワイヤー・ブラシを使用して、表面からこの層を除去してください。

ステップ3:溶接機の設置

MIG溶接機を正しい設定にする:

- 電圧とアンペア数:アルミニウムの熱伝導率が高く、融点が低いため、機械を調整してください。高い電圧設定が必要になることが多い。

- ワイヤー送り速度:電圧に合わせてワイヤーの送り速度を設定してください。最初は中程度に設定し、必要に応じて調整してください。

- ガスフロー:シールドに100%アルゴン・ガスを使用している ことを確認する。溶接環境に応じて、ガス流量を毎時約 20~30 立方フィート (CFH) に設定する。

ステップ4:アルミニウムの予熱(必要な場合)

熱衝撃を減らすため、厚いアルミ材は少し予熱しておくとよい。

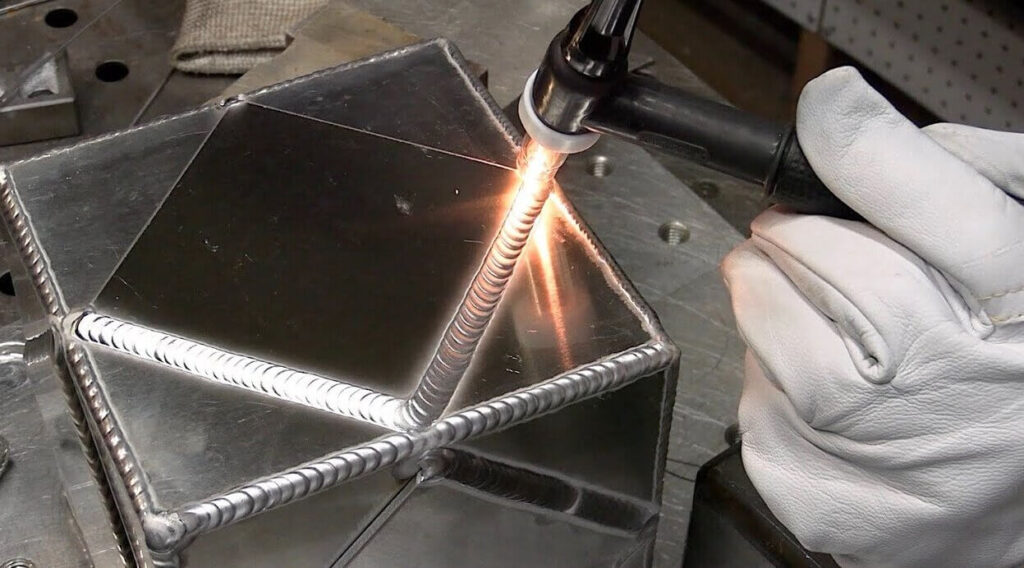

ステップ5:溶接開始

ノズルが進行方向を向くように、MIG ガンを垂直から 10 ~ 15 度の角度に置きます。トリガーを始動してアークを確立し、継手に沿ってトーチを安定かつ均等に動かします。

ステップ6:トーチをスムーズに動かす

溶接継ぎ目に沿ってトーチを動かす際は、滑らかで 一貫した動きを使用する。薄い材質の場合は、焦げ付きを防ぐため に、より速く動かす。

アルミニウムのMIG溶接に最適な設定とは?

アルミニウムに強力できれいなMIG溶接を施すには、 溶接機の設定を正しく行うことが重要です。設定は、材料の厚さ、ワイヤー・サイズ、溶接位置などの要因によって異なりますが、以下にアルミニウムのMIG溶接の一般的なガイドラインを示します:

電圧とアンペア数

- 電圧:通常、溶接機の設定温度は次のようにします。 18-24ボルト素材の厚さによって異なる。

- アンペア数:アルミニウムは熱伝導が速く、水たまりを作るには高いアンペア数が必要です。一般的な経験則は 1000分の1インチにつき1アンペア 材料の厚さ。例えば、1/8″のアルミの場合、次のようになります。 100アンペア.

ワイヤー送り速度

ワイヤー送り速度(WFS)は、安定したアークを発生させるために、電圧と一致させる必要がある。ワイヤー送り速度は通常、以下の範囲に収まる。 毎分150~450インチ (IPM)、アルミニウムの厚みとワイヤー径によって異なる。

シールドガス流量

100%を使用 アーゴン アルミニウム溶接部のシールド用ガス。典型的な流量は 20-30 CFH (立方フィート毎時)。

スティック・アウト(電極延長部)

スティックアウトとは、コンタクトチップとワークの間の距離のことです。アルミニウムの場合、スティックアウトを 3/8″から1/2″まで.

アルミニウムのMIG溶接に適した技術とは?

アルミニウムのMIG溶接には、金属特有の特性を考慮した特殊な技術が必要です。ここでは、溶接を成功させ、きれいに仕上げるための適切な方法をご紹介します:

プッシュ・テクニック(フォアハンド・ウェルディング)

アルミニウムの場合、トーチを引っ張るのではな く、溶接水たまりに向かって押すプッシュ・テクニッ クを常に使用する。こうすることで、熱が急速に吸収されるのを防ぎ、水溜りを形成する時間を長くすることができる。

短い弧長を維持する

アーク長は、コンタクト・チップがワークピースに触れな いように、できるだけ短くしてください。アーク長を短くすることで、水溜まりをよりよく制御でき、アルミニウムの過熱を避けることができます。

制御熱入力

アルミニウムは熱伝導が非常に速いため、入熱のコントロールが非常に重要です。電圧、アンペア数、ワイヤー送り速度を注意深く調整し、材料の厚みに適した熱量を確実に加える。

アルミニウムをMIG溶接する際の一般的な課題

アルミニウムのMIG溶接には、細部にまで注意を払い、適切な技術で克服しなければならない独自の課題があります。ここでは、溶接工が直面する最も一般的な問題とその対処法をご紹介します:

アルミニウム溶接部の気孔の防止と修正

気孔は、溶融した溶接プールにガスが捕捉され、 溶接部に小さな穴や空隙ができることで発生する。この現象は、空気中の酸素や水分と反応しやすい アルミニウムで特によく見られる。

気孔の発生を防ぐには、シールド・ガスの流 量が安定して十分であることを確認する必要があ る。通常は100%アルゴン・ガスで20~30 CFHである。また、溶接前にアルミニウムを十分に洗浄し、油分、水分、汚れなどの汚染物質を取り除いてください。

アルミニウムの歪みと反りの克服

アルミニウムは熱にさらされると大きく膨張・収縮するため、溶接中に反りや歪みが生じやすい。アルミニウムが薄くなると、特にこの問題が大きくなります。

歪みを減らすには、短く制御されたパスで作業し、一つの領域に長く留まらないようにする。また、熱衝撃を最小限に抑えるために、材料をクランプで固定したり、少し予熱したりすることもできます(厚いアルミニウムの場合)。

酸化アルミニウム層への対応

アルミニウムはその表面に強靭な酸化 層を形成し、母材よりもはるかに高い温度で溶 ける。この酸化被膜が正しく除去されなけれ ば、材料間の良好な融合を妨げ、弱い溶接部 になってしまう。

酸化被膜に対処する最善の方法は、溶接前にステンレ ス・ワイヤー・ブラシやアルミニウム用の研磨剤入り洗浄用具を使 って、表面を徹底的に洗浄することである。

結論

熱に敏感で、導電率が高く、酸化皮膜が強靭であるなど、アルミニウムの独特な特性のため、MIG溶接には慎重なアプローチが必要です。適切な技術、設定、機器により、気孔率、歪み、酸化層の管理などの一般的な課題を克服することができます。

アルミニウム溶接プロセスの改善や、次のプロジェクトで高品質のアルミニウム部品が必要な場合は、お気軽にお問い合わせください。当社のチームが専門的なアドバイスと信頼できるソリューションを提供します。 お問い合わせ 今すぐご相談、お見積もりを!

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。