製品の設計や製造では、スピードと柔軟性が重要です。しかし、金属を扱うことは、セットアップに時間がかかり、コストが高く、リードタイムが長くなることを意味します。メタルバインダージェッティングはその解決策を提供します。より速く、よりフレキシブルに、より手頃な価格で、エンジニアや製造業者の金属部品製造への取り組み方を変えます。

この方法は、航空宇宙、自動車、医療業界で人気を集めている。その仕組みと、なぜこの方法を採用する企業が増えているのかを見てみよう。

メタル・バインダー・ジェットとは?

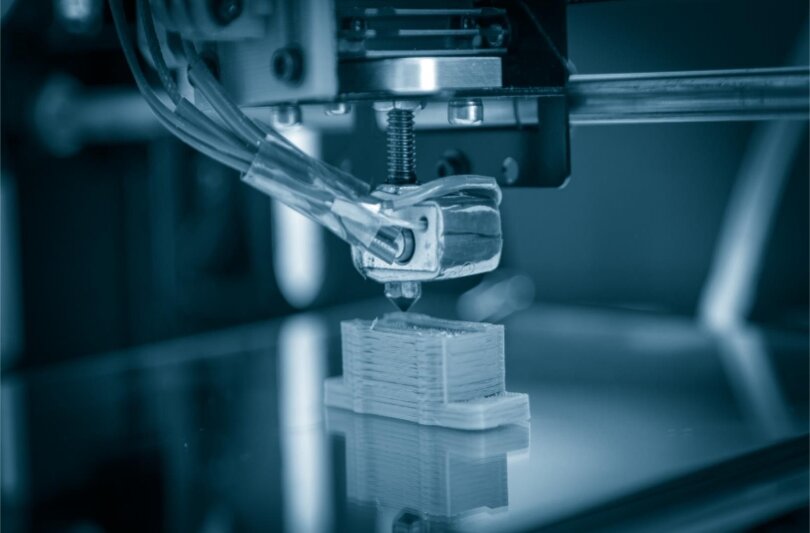

メタルバインダージェッティングは、積層造形プロセスである。ビルド・プラットフォーム上に金属粉末を薄く敷き詰めることから始まる。プリントヘッドが表面上を移動し、選択した領域に液体バインダーを付着させる。このバインダーが粉末をつなぎとめる。その後、別の粉末の層が追加され、プロセスが繰り返される。

機械は部品を一層ずつ積み上げていく。完成した部品は "グリーン部品 "と呼ばれる。柔らかく壊れやすい。その後、部品は乾燥と焼結を経る。焼結では、金属が融合するまで炉の中で加熱する。その結果、緻密で強固な金属部品ができる。

この方法はレーザーも溶融も使わない。そのため、より速く、印刷中は室温で作業できる。そのため、部品へのストレスが軽減され、マシンの速度が向上する。

メタル・バインダー・ジェットの仕組み

メタルバインダージェッティングは、粉末状の金属と結合剤を使用して、パーツを層ごとに形成します。以下はそのステップ・バイ・ステップの内訳である:

ファイルの準備とスライス

このプロセスは、CADソフトウェアで作成された3Dモデルから始まります。このモデルはSTLファイルとしてエクスポートされます。次に、このファイルを特殊なソフトウェアを使って薄いレイヤーにスライスします。各スライスは、プリンターが造形する1つのレイヤーを表します。

このソフトウェアはまた、以下のような印刷に不可欠なパラメータを設定する:

- レイヤーの厚さ:一般的には50~100ミクロンに設定され、ディテールと表面仕上げに影響を与える。

- バインダー飽和:通常50~70%の飽和度で、1層あたりのバインダー使用量をコントロールする。

- ビルド・オリエンテーション:焼結後の収縮や歪みを最小限に抑えるために厳選される。

金属バインダーの噴射は通常、焼結中に15-20%の収縮をもたらすため、これらの設定は非常に重要です。適切なプランニングは、最終製品の高い精度を達成するのに役立ちます。

スライスが終わると、ファイルはプリンターに送られる。

レイヤリングとバインダーの塗布

微細な金属粉末の薄い層が、バインダージェットプリンター内の造形プラットフォームに均一に広げられます。リコーターブレードまたはローラーがこの粉末層を注意深く平滑化し、均一な厚みを確保します。

次に、インクジェット・プリント・ヘッドがパウダー・ベッドを横切って移動し、部品が設計された場所に液体バインダーの微小な液滴を吹き付ける。このバインダーは乾燥するとわずかに固まり、粉末粒子を特定の層形状に結合させる。

その後、ビルドプラットフォームは、通常50~100ミクロン程度、1層分の高さだけ下がる。新しい金属粉末の層が広げられ、バインダーの塗布が繰り返される。この作業を、部品全体が形成されるまで、層ごとに続けます。

養生と後処理

印刷直後は、"グリーンパーツ "と呼ばれる出来上がった物体はまだ繊細で多孔質である。この段階では、体積比で約40-50%のバインダー材料が含まれている可能性がある。損傷を避けるためには、慎重な取り扱いが重要である。

印刷後の最初のステップは硬化です。通常150~200℃の温度で数時間、穏やかに加熱し、残留水分を完全に蒸発させ、バインダーを硬化させます。

次に脱バインダーが行われ、ほとんどのバインダー材料が除去され、焼結に備えられる。脱バインダーは通常、部品を約400~600℃に加熱するか、化学溶剤を使ってバインダーを溶かす。

最後に、部品は焼結を受ける。この高温工程では、金属の融点に近いがそれ以下(使用される金属合金によって異なるが、1100℃~1400℃)に加熱される。焼結中、金属粒子は融合し、密度が大幅に増加する。

焼結後、部品は従来の製造部品と同様の強度を獲得し、ステンレス鋼やニッケル合金のような材料では600MPaから1000MPaの極限引張強度に達する。

メタル・バインダー・ジェットに使用される材料

材料の選択は、部品の強度、仕上がり、コストに影響します。メタルバインダージェッティングは、数種類の金属粉末を使用します。最も一般的なものは以下の通りです:

- ステンレス (316Lや17-4 PHなど):耐食性と強度に優れる。

- 工具鋼:切削工具や金型などの耐摩耗部品に使用。

- インコネル:高熱や過酷な環境で使用されるニッケル合金。

- 銅:高い電気伝導性と熱伝導性を持つ。

- チタン:軽量で強度が高く、航空宇宙や医療部品に使用される。

金属バインダー・ジェットの設計ガイドライン

バインダージェットの設計は、従来の機械加工や鋳造とは異なります。部品は収縮、粉末の流れ、後処理を考慮する必要があります。

公差と推奨肉厚

印刷部品は焼結中に収縮することが多い。収縮率は15%から20%です。設計者は、収縮後の最終的な部品サイズに合わせてCADモデルを拡大縮小する必要があります。

- 最小肉厚:ほとんどの金属で1mm前後。これより薄いと、脱バインダーや焼結時に破断することがある。

- 許容範囲焼結後は±0.2mmが一般的です。それ以上の精度は二次加工が必要な場合があります。

小さな穴やネジ山のような特徴は、厳しい公差や滑らかな仕上げを達成するために後処理が必要な場合があります。

サポート構造と収縮補償

バインダージェッティングの大きな利点のひとつは、印刷時に支持体を必要としないことだ。周囲のパウダーが自然な支持体として機能する。これにより、SLMやDMLSのようなプロセスに比べ、より自由な設計が可能になります。

しかし、焼結中に収縮ムラや重力によって部品が変形することがある。そのため、印刷サポートとは異なる焼結サポートが必要になることがある。焼結サポートは後工程で追加され、部品が炉内で形状を保持するのを助ける。

収縮補正はソフトウェアに組み込まれている。それでも、複雑な形状は不均一に収縮することがあります。設計者は、鋭利な内角や支持されていない長いスパンを避けるべきです。

デザイン最適化のヒント

- 反りを抑えるため、肉厚を一定に保つ。

- ストレスポイントを避けるため、鋭角ではなくフィレットを使用する。

- 焼結中に反ったり丸まったりする可能性のある大きな平面は避ける。

- 厚い部分をくりぬいて軽量化し、焼結を早める。

- 密閉された空洞に閉じ込められた粉の逃げ穴を設ける。

メタル・バインダー・ジェットの利点

メタルバインダージェッティングは、生産にいくつかの利点をもたらします。時間を節約し、無駄を省き、複雑なデザインにも対応できます。

複雑な部品の高速生産

バインダージェットによる高速印刷 金属3Dプリンティング の方法がある。パウダーを散布し、各層を結合するのに数秒かかり、金属を溶かす必要がないため、レーザーベースの印刷よりもはるかに短時間で処理が完了する。

スピードはリードタイムの短縮に役立ちます。一度に複数のパーツを作るのに理想的です。造形エリア全体を部品で満たし、それらを一緒に印刷することができます。小ロットから中ロットの金属部品が必要な場合に役立ちます。

サブトラクティブ工法と比較して材料廃棄が少ない

従来の機械加工では、金属を固い塊から切り出すため、多くのスクラップが発生します。バインダージェッティングは、部品に必要な粉末だけを使い、層ごとに部品を作ります。

未使用のパウダーはビルドボックスに残ります。回収して再利用できるため、材料費と廃棄物の削減につながります。また、リサイクルや廃棄の手間も省けます。

印刷時のサポート構造が不要

ほとんどの3D金属プリント工程ではサポートが必要だ。これは、印刷中に部品を保持するための余分な構造物です。これらを取り外すにはさらに時間がかかり、パーツを損傷する可能性があります。

バインダージェットは支持体なしで印刷する。各パーツの周囲にあるゆるいパウダーが十分な裏打ちとなり、作業がスムーズになります。はみ出し部分のサポートに悩むことなく、自由にデザインすることができます。

課題と限界

バインダージェッティングはスピードと柔軟性を提供するが、いくつかのトレードオフを伴う。これらの課題は、強度、精度、安全性に影響する。

部品の強度と密度の問題

バインダージェッティングで作られた部品は、機械加工や金属射出成形で作られた部品ほど密度が高くありません。焼結後、部品内部に小さな隙間が残ることがあります。この隙間は強度を低下させます。

このため、構造物や高荷重の用途では、バインダージェットの使用が制限されることがある。高い耐久性が要求される部品には、後加工を施すか、より高密度の方法を使用する方が好ましいかもしれない。

寸法精度と収縮率管理

バインダー噴射部品は焼結中に収縮する。収縮が起こるのは、バインダーが燃え尽きて金属が融合するためである。

この収縮をコントロールするのは難しい。設定がずれていると、最終的な部品がわずかに小さくなったり、形が崩れてしまったりします。設計と印刷の段階で収縮を考慮する必要があります。

バインダーの安全性と取り扱いに関する要件

バインダーには化学物質が含まれています。適切に取り扱わないと、可燃性や危険性のあるものもあります。印刷中および硬化中は適切な換気が必要です。

作業者は保護具を着用し、火災や健康被害を避けるため、保管や廃棄物の取り扱いに関する規則に従わなければならない。

業界を超えたアプリケーション

メタルバインダージェットは多くの産業で使用されています。複雑な金属部品を迅速かつ低コストで製造するのに役立ちます。

航空宇宙部品と軽量構造物

航空宇宙分野では軽量化が最重要課題です。バインダージェッティングは、強度を失うことなく軽量化を実現する中空または格子状の部品を作ることができます。

の高速プロトタイピングもサポートする。 括弧, エンクロージャーそしてマウント。これは、エンジニアが本生産前に設計をテストするのに役立ちます。1回のビルドで複数のパーツをプリントできるため、開発サイクルがスピードアップします。

自動車のプロトタイピングとカスタマイズ

設計段階において、自動車メーカーはエンジン部品、ブラケット、ヒートシールドの製造にバインダージェッティングを使用する。これにより、金型を待つことなく形状やフィットをテストすることができる。

限定車や高級車のカスタムパーツにも対応。素早くデザインを変更し、オンデマンドで印刷することができます。この柔軟性により、機械加工に比べてコストと時間を節約できます。

医療器具とインプラント

バインダージェッティングは、カスタムインプラントや手術器具の少量生産をサポートします。患者はそれぞれ異なるため、カスタムフィット部品は貴重です。

医師やエンジニアは、患者の解剖学的構造に合わせて形状を作成することができる。このプロセスでは、流体の流れのための内部チャネルや軽量メッシュ構造などの複雑な形状を扱うことができます。

工業用治具、固定具、最終用途部品

工場では、バインダージェットは工具、治具、固定具の製造に役立ちます。これらの部品は、製造中に部品をガイドしたり、保持したり、位置決めしたりするのに役立ちます。

バインダージェッティングは、特殊な形状で強度の高い部品が必要な場合に、迅速に対応できるオプションです。また、スペアパーツや少量の金属部品にも有効です。

結論

メタルバインダージェッティングは、複雑な金属部品を作るための高速で柔軟な方法です。金属粉末とバインダーで印刷し、焼結で部品を仕上げます。このプロセスは、廃棄物の削減、生産のスピードアップ、サポート構造の回避に役立ちます。カスタムパーツ、小ロット、詳細設計に適しています。

次のプロジェクトで金属バインダージェッティングをご検討ですか?私たちのチームは、適切なプロセスを選択し、あなたのデザインを高品質の金属部品に変えるお手伝いをいたします。 お問い合わせ お客様のご要望をお聞かせください。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。