製品の不具合の多くは、材料の間違いや、予想される硬さと実際の硬さの不一致によるものです。エンジニアやメーカーは、硬度が耐摩耗性、強度、性能に直接影響することを知っています。しかし、その詳細を読み飛ばすことは容易です。教科書のように聞こえることなく、今日使用されているすべての種類と試験方法を網羅した、明確で理解しやすいガイドが必要です。

材料の硬度は、材料が変形、特にへこみや傷のような表面レベルの損傷にどの程度耐えるかを測定します。強度や靭性とは異なります。最終的な用途によって、必要な硬度は異なります。製造業者は、ロックウェル、ブリネル、ビッカースなどの試験を用いて硬度を測定します。

適切な硬度は、設計、製造、調達するすべての金属部品、工具、製品にとって極めて重要です。硬度がどのように試験されるのか、また実際の使用においてどのような意味があるのかを学びましょう。

素材の硬度とは?

材料の硬さとは、ひっかき傷、へこみ、くぼみなどの表面変形に対する材料の抵抗力のことである。通常、より硬い材料は柔らかい材料よりも摩耗が遅い。

硬度は強度や靭性とは異なる。部品は強くても傷がつきやすい。硬度は表面抵抗に重点を置くものであり、部品が壊れるまでにどれだけの力を加えることができるかに重点を置くものではありません。

金属によって硬度は異なる。例えば、硬化鋼はアルミニウムよりもはるかに硬い。正しい硬度を選択するかどうかは、その部品がどこでどのように使用されるかによります。

基本概念

硬度をテストしたり比較したりする前に、いくつかの基本を理解しておくと役立ちます。なぜ硬度が重要なのか、何が硬度を変えるのかを説明します。

硬さ、強さ、靭性の違い

硬度、強度、靭性はしばしば混合されるが、測定方法は異なる。

硬度とは、表面損傷に対する抵抗力を意味する。へこみ、ひっかき傷、くぼみに対して、素材がどの程度抵抗できるかを示す。

強度とは、材料が曲がったり壊れたりすることなく扱える力の大きさを意味する。通常は引張強さを指し、材料が破断するまでに耐えられる引っ張りの強さを指す。

靭性とは、素材が壊れる前にどれだけエネルギーを吸収できるかということ。耐衝撃性と全体的な耐久性のことである。

素材は硬くても丈夫でないことがある。例えば、ガラスは硬いが粉々になりやすく、ゴムは丈夫だが硬くはない。エンジニアは、仕事のためにこれらの特性のバランスを取る必要がある。

微細構造が硬さに与える影響?

微細構造とは金属の内部構造のこと。粒度、相分布、原子の配置などが含まれる。

通常、結晶粒が小さいほど硬度が高くなるため、金属は熱処理や合金化を行って結晶粒の大きさを調整することが多い。

構造中の相の種類も一役買っている。例えば、鋼のマルテンサイトはフェライトよりもはるかに硬い。冷却速度を変えたり、炭素のような元素を加えたりすることで、より複雑な相を作り出すことができる。

硬度は母材だけの問題ではなく、その内部でどのように加工され、どのような構造になっているかが重要なのだ。

硬度に及ぼす温度の影響

温度変化は硬度を上げたり下げたりする。高熱になると、ほとんどの金属は柔らかくなる。そのため、高温の金属は成形やプレスがしやすくなる。摩擦や高熱にさらされる部品では、この硬度の低下がリスクとなる。

金属や合金の中には、高温でも硬度を維持できるものがある。これらは切削工具、タービン、エンジンに使用される。非常に低い温度では、材料はより脆くなる可能性がある。硬度は上がりますが、靭性は低下します。

設計者やバイヤーは、長期間使用する材料を選ぶ際に、使用温度を考慮しなければならない。

素材硬度のカテゴリー

硬度というのはひとつではない。どのように力を加え、どのような損傷をテストするかによって、さまざまな方法で測定することができる。

スクラッチ硬度

スクラッチ硬度は、材料がどれだけ傷に耐えるかを調べる。この試験では、どの素材が他の素材に傷をつけられるかを比較します。

標準的な方法のひとつにモース・スケールがある。これは鉱物を1から10までランク付けするものである。例えば、タルクの硬度は1、ダイヤモンドの硬度は10です。このテストは迅速で簡単です。表面の傷が最も重要な鉱物、コーティング、軟質金属によく使われます。

圧痕硬度

圧痕硬度は、最もよく使われる方法である。 金属加工.設定された力の下で、材料がより硬い工具によって押しつぶされるのにどれだけ抵抗するかを測定する。標準的な試験には、ブリネル、ロックウェル、ビッカースなどがある。

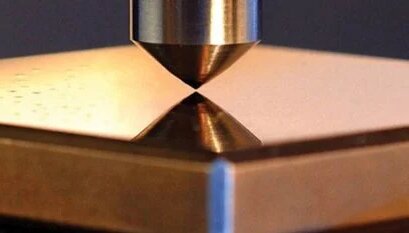

ブリネルは鋼球またはタングステン球を使用。ロックウェルは鋼球またはダイヤモンドコーンを使用。ビッカースでは、ダイヤモンド・ピラミッドを使用します。このタイプの試験により、より一貫性のある正確な結果が得られます。軟質金属にも硬質金属にも有効です。

反発硬度

反発硬度は、動的硬度とも呼ばれ、材料が加重された物体をどの程度跳ね返すことができるかを調べます。最も一般的な試験はリーブ硬さ試験です。ボールが表面に当たり、その反発速度で硬度がわかります。

この検査は迅速で持ち運びが可能である。現場での検査や、ラボでの検査が現実的でない大きな部品でよく使用される。

硬度試験法

材料、部品のサイズ、試験の場所によって、さまざまな試験が行われる。ここでは、実際の現場で使用される最も一般的なアプローチを紹介する。

標準硬さ試験の概要

現在使用されている主な試験は、ブリネル、ロックウェル、ビッカースである。それぞれ、工具を材料の表面に押し込んでくぼみを測定する。

ブリネルはボールを使用し、軟らかい金属や金属に適している。 鋳物.ロックウェルは深さを測定し、速度が速いので、工場でよく使用される。ビッカースはダイヤモンドを使用し、薄い部品やコーティングに適している。

ヌープやショアのような他の試験は、微細部品やゴムのような例外的な場合に用いられる。

各試験には、荷重、時間、工具形状に関するルールが定められている。これらの基準は、正確で再現性のある結果を保証するのに役立ちます。

静的テストと動的テスト

静的試験は、ゆっくりと一定の力を加える。これにはブリネル、ロックウェル、ビッカースなどがある。これらの試験は、一定の負荷のもとで材料がどの程度耐えられるかを測定します。

動的試験では、素早く衝撃に似た力を用いる。リーブテストはその代表例だ。これはボールやピンを落とし、どれだけ高く跳ね返ったかを測定するものだ。

静的試験はより正確で、ラボで使用されます。動的試験はより速く、大型部品や固定部品に適しています。

ブリネル硬さ試験

ブリネル試験は、材料の硬度を測定する最も古く、最も信頼されている方法のひとつです。表面が粗い金属や凹凸のある金属に用いられる。

どのように機能するのか?

通常直径10mmの鋼球を試験片の表面に一定の力で約30秒間押し付ける。ボールを取り除くと、丸いくぼみが残る。そして、そのくぼみの大きさに基づいて硬度が算出される。

試験荷重とボールタイプ

標準的な力は3000kgである。柔らかい金属では、500kgなど低い力を使うこともある。素材が硬い場合、鋼球が変形することがある。この場合、代わりにタングステンカーバイトボールを使用します。タングステンを使用すると、硬度の単位がHBからHBWに変わります。これにより、より強いボールが使用されたことがわかります。

デントの測定

試験後、低倍率の顕微鏡でへこみをチェック。くぼみの直径を2方向から測定し、その平均値を算出する。

ブリネル硬度の公式

ブリネル硬度番号(BHN)は、この式で計算される:

BHN = (2F) / (πD(D - √(D² - d²)))

どこでだ:

- F = 印加される力(ニュートン)

- D = ボールの直径(mm)

- d = へこみの直径(mm)

その結果、他の素材と比較するための明確な数値が得られる。

ロックウェル硬さ試験

ロックウェル硬さ試験は、現在最も一般的に使用されている硬さ試験のひとつです。広範な表面処理を必要とし、余分な計算なしに直接測定値が得られます。

どのように機能するのか?

ロックウェル試験は、鋼球またはタングステンカーバイド球、あるいは "ブレール "と呼ばれる円錐状のダイヤモンド・チップを使用する。エスト」には2つのステップがある。まず、圧子を所定の位置にセットするために、わずかな予荷重を加える。その後、より大きな荷重が加えられる。数秒後、主荷重は取り除かれるが、小さな予荷重は残る。機械は、圧子が材料にどれだけ深く食い込んだかを測定する。

ロックウェル・スケール

ロックウェル・スケールは、使用する材料や圧子の種類によって異なります。一般的なものには次のようなものがある:

- ロックウェルA(HRA): ダイヤモンドチップを使用した硬質金属用

- ロックウェルB(HRB): 銅や真鍮のような柔らかい金属には、1/16″スティール "ボールを使用します。

- ロックウェルC(HRC): ダイヤモンドチップを使用した硬鋼用

それぞれの目盛りは数字を示す。数字が大きいほど硬い素材を意味する。

利点と限界

ロックウェル試験は迅速かつ簡単に実施できる。直接デジタル結果が得られ、顕微鏡を使用しない。生産現場での品質チェックに適している。ただし、壊れやすい素材や粗い表面には適さない。また、正しいスケールを選択しなければ、結果は正確ではありません。

ビッカース硬度試験

ビッカース硬さ試験は、その精度と測定範囲の広さで知られています。軟質から硬質まで対応し、微小な部品や薄い切片に有効です。

どのように機能するのか?

この試験では、四角錐形状のダイヤモンド圧子を使用します。一定の荷重を加えてダイヤモンドを材料に押し付けます。荷重は数グラムから数キログラムまで、材料と試験サイズによって異なります。荷重を取り除いた後、四角いくぼみの2つの対角線を顕微鏡で測定する。

なぜビッカースを使うのか?

ビッカース硬さ試験では、非常に正確な結果が得られます。小さな部品や薄い部品、さらにはコーティングにも有効です。他の方法とは異なり、すべての材料に対して1種類の圧子を使用するため、異なるサンプル間での比較も容易です。

ビッカース硬度の公式

ビッカース硬度番号(VHNまたはHV)は、次式で算出される:

HV = (1.854 × F) / d².

どこでだ:

- F = 印加力(kgf)

- d = 対角線の平均長さ(mm)

この式は、詳細な比較に使用できる明確な硬度値を与える。

利点と限界

ビッカース試験は正確で、強靭な材料にも柔らかい材料にも有効です。ラボや研究用です。ただし、他の試験よりも時間がかかり、顕微鏡が必要なので、迅速な生産チェックには向かない。

ヌープ硬度試験

ヌープ試験は、非常に薄い素材やコーティング、小さな部品に使用されます。軽い力で高精度に測定できるため、研究室での作業や微小な形状の品質チェックに役立ちます。

どのように機能するのか?

この試験では、細長いピラミッド型のダイヤモンド圧子を使用する。圧子は最小限の荷重(通常は数グラム)で表面に押し込まれる。圧子を取り除いた後、浅いくぼみの対角線の長さを顕微鏡で測定する。

ヌープを使うタイミングは?

ヌープ法は、試験領域が極小の場合に使用される。薄層、軟質金属、セラミック、コーティングに効果的です。また、部品を傷つけることなく表面処理や断面をチェックするのにも役立ちます。

ヌープ硬度式

ヌープ硬度番号(KHNまたはHK)は、この式で算出される:

hk=(14.229×f)/l²である。

どこでだ:

- F = 試験力(単位:gf)

- L = 対角線の長さ(mm)

これにより、微小なテストスポットの詳細な硬度値が得られる。

利点と限界

ヌープ試験は、小さな力で非常に正確な結果が得られます。薄い部品や層状の材料を試験する際に役立ちます。しかし、顕微鏡が必要で時間がかかるため、一般的な用途や大きな部品には不向きです。

モース硬度計

モース硬度とは、ある素材がどれだけ傷つきにくいかを評価する簡単な方法です。ある素材が他の素材にどれだけ簡単に傷をつけられるかに基づいている。

どのように機能するのか?

スケールは1から10まで。数字が大きいほど、その素材がより硬いことを意味する。例えば、タルシットは1なので非常に柔らかい。ダイヤモンドは10ですから、最も硬いということになります。ある素材をテストするには、スケールにある別の素材で引っ掻いてみる。傷がつくと、その素材は硬くなります。

スケールの一般的な素材

- 1 - タルク

- 2 - 石膏

- 3 - 方解石

- 4 - 蛍石

- 5 - アパタイト

- 6 - 長石

- 7 - クォーツ

- 8 - トパーズ

- 9 - コランダム

- 10 - ダイヤモンド

エンジニアは、特に切削工具や耐摩耗部品の材料を選択する際に、迅速なチェックのためにこのスケールをよく使用します。

利点と限界

モース硬度計は、工業用工具を使わず、その必要もない。フィールドワークやチェックには最適だ。しかし、正確ではありません。正確な硬度値が得られなかったり、同じような硬度の金属にうまく作用しなかったりします。工業用金属よりも鉱物に適しています。

ショア硬度試験

ショア硬度は、ゴムやプラスチック、一部の軟質ポリマーのような軟質材料の硬度を測定するために使用されます。この硬度は、バネで押さえたときに、材料がどの程度へこみにくいかを示す。

どのように機能するのか?

ショアテストでは、デュロメーターと呼ばれる装置を使用する。デュロメーターには、材料の表面に押し込む小さなピンが付いている。バネが力を制御し、結果は0から100までのダイアルで示される。数値が高いほど硬い素材ということになる。

ショアスケール

ショアスケールにはいくつかある。最も一般的なものは

- ショアA - ゴム、シリコーン、軟質プラスチックのような軟質素材用

- ショアD - より硬いプラスチックや半硬質素材用

- ショア00 - 非常にソフトなジェルとフォーム用

それぞれの目盛りは、素材の種類に合わせて異なる形状とバネの強さを使用している。

いつショアテストを使うべきか?

タイヤ、シール、ゴムマットなどにはショアAを。パイプやハウジングのような硬質プラスチックにはショアDを。柔らかい発泡体やゲル状の素材にはショア00が最適です。このテストは迅速かつ簡単に繰り返すことができるため、生産チェックに理想的です。

利点と限界

ショア試験は迅速で簡単です。材料をあまり傷めず、再現性のある結果が得られます。しかし、金属や表面に凹凸のある素材には適していません。柔らかく、柔軟性のある素材に最適です。

| 試験名 | 圧子の種類 | 負荷範囲 | 最適 | 単位 | 備考 |

|---|---|---|---|---|---|

| ブリネル | スチールまたはタングステンカーバイトボール(10 mm) | 500-3000 kgf | 鋳物、鍛造品、ソフトメタル | HBまたはHBW | 大きなへこみが残るので、薄い部品には適さない。 |

| ロックウェル | スチールボールまたはダイヤモンドコーン | 規模による | 一般金属、生産ライン用 | HRA、HRB、HRCなど。 | 高速テスト、直読、複数スケール |

| ビッカース | ダイヤモンド・ピラミッド | 10 g - 100 kgf | 薄い部品、コーティング、あらゆる素材 | HV | 非常に正確、顕微鏡が必要 |

| ヌープ | 細長いダイヤモンド | 1gf - 1000gf | 微細部品、コーティング、断面 | 香港 | 高精度、極小エリアに最適 |

| モース | 天然ミネラル(スクラッチテスト) | 該当なし | ミネラル、単純比較 | 1 から 10 | 迅速なテスト、正確ではない、金属用ではない |

| 海岸 | スプリング式ピン | 規模により固定 | プラスチック、ゴム、軟質素材 | ショアA、D、00 | 速くて簡単、硬い素材には向かない |

正しい硬さ試験の選択

適切な硬さ試験を選ぶには、材料の種類、形状、何を測定する必要があるかによって異なります。それぞれの方法には、最適な使用例があります。

材質と厚さ

厚く重い金属は、ブリネル試験またはロックウェル試験が適している。薄い板や小さな部品は、ビッカース試験やヌープ試験が適している。ゴムやプラスチックのような柔らかい材料は、ショア試験が必要です。常に材料の強度とサイズに合わせます。

表面仕上げ 準備

粗い表面にはブリネルが適している。ビッカースとロックウェルは、滑らかな表面により正確な結果を与える。表面にコーティングや層がある場合は、ヌープが適している。誤差を避けるため、試験片がきれいで平らであることを確認する。

テスト環境と精度の必要性

現場での迅速な検査には、ロックウェルとショアが最適だ。迅速で、セットアップも少なくて済む。ラボで高精度を求めるなら、ビッカースやヌープがいい。これらは時間がかかりますが、非常に正確な結果が得られます。どの程度厳密な測定が必要かによって選んでください。

結論

材料の硬度は、その材料がへこみや傷、摩耗にどの程度耐えられるかを示す。ブリネル、ロックウェル、ビッカース、ヌープ、モース、ショアの各硬度試験は、材料の種類、厚さ、目的に応じて使い分けられます。適切な試験を選択することで、製品の品質と性能を確保することができます。

次のプロジェクトに最適な素材やテストの選択にお困りですか? お問い合わせ お客様のカスタム金属部品に迅速で信頼性の高いサポートを提供します。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。