現代の製品設計のスピードは速い。エンジニアやメーカーは、より多くの部品を、より厳しい公差で、より短時間で納品しなければならないというプレッシャーに常にさらされています。しかし、金属板を複雑な部品に加工するのは容易ではありません。板金プレスは、迅速かつコスト効率よく大量の精密部品を製造することで、このような問題を解決します。

この記事では、スタンピングがどのように機能し、どのような材料が使われ、どこに施されるのかを説明します。このプロセスがあなたの次のプロジェクトにどのように適合するかを学ぶために、読み進めてください。

板金スタンピングとは何ですか?

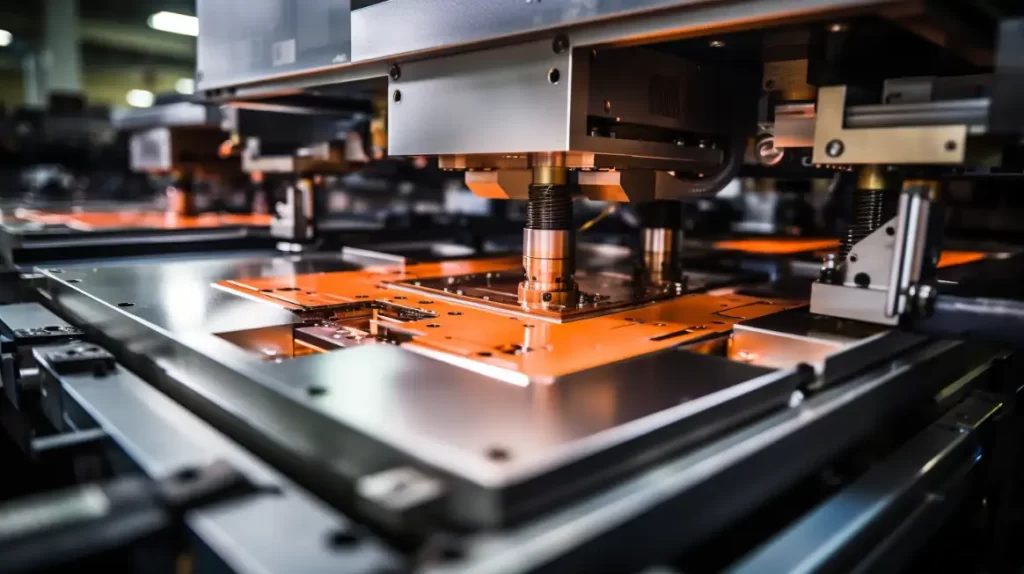

板金プレスは冷間成形法である。熱を加えることなく金属を成形する。プレス機で金属を金型に押し込み、特定の形状に成形します。このプロセスは迅速で繰り返し可能です。大量生産に適しています。

核となるアイデアは単純だ。パンチが金属板を押し下げる。その下で、ダイが材料を支えます。ダイとパンチの形状が部品の形状を制御する。

この作用により、シートの形状は永久的に変化する。プレスは、金属に亀裂を入れることなく変形させるのに十分な圧力を加えなければなりません。1回のプレスサイクルの間に、さまざまな切断、曲げ、伸ばしの作業が行われることがあります。

スタンピングの原動力となるのは、力、金型、運動という3つの重要な要素である。

- フォース はプレス機から出てくる。プレスは金属の強度と厚みに合わせなければならない。

- ダイ 金属を形作る。これは、デザインの各パーツ用に作られたカスタムツールである。

- プレス 速度と圧力を制御する。機械式と油圧式がある。

これらが一体となって、平らなシートを精密な3Dパーツに変換するシステムを形成している。どのサイクルでも同じ結果が得られる。この再現性が、スタンピングが大量生産に適している理由です。

板金プレスの仕組み

板金プレスは単純な工程で行われます。各工程を経ることで、未加工の板材が完成部品へと生まれ変わります。ここでは、その最初から最後までの流れをご紹介します。

ステップ1:材料の選択と準備

そのプロセスは、適切な金属を選ぶことから始まる。一般的な選択肢としては、ステンレス鋼、アルミニウム、炭素鋼、銅などがある。材料は通常、コイル状かシート状です。

ステップ 2: 素材の供給

次に、金属板をプレス機に送り込む。これは手動または自動で行われる。大量生産の場合、コイルフィード方式では、ローラーを使って金属を連続的に送り込む。少量生産や プロトタイピングブランクはしばしば使用される。

ステップ3:ツーリング・セットアップ

金型にはパンチとダイのセットが含まれる。これらの工具はプレス機内に設置されます。ダイとパンチの形状は、部品の設計と一致します。最終的な部品の形状、穴、カーブ、曲がりを決定します。

ステップ4:プレス操作

プレスはパンチを金属に押し込み、ダイに押し当てる。これにより、金属を成形または切断する力が加わります。金型によっては、穴を開けたり、エッジを曲げたり、カーブを作ったりすることができます。

ステップ5:排出と部品の取り外し

ストロークが完了すると、プレスは持ち上がる。完成した部品は自動的に排出されるか、手で取り除かれます。スクラップや余分な材料も取り除かれる。

板金プレス加工の主な種類

板金プレス加工は万能ではありません。それぞれの方法は、部品の形状、体積、複雑さに基づいて異なるニーズに適合します。以下は、製造に使用される最も一般的なタイプです。

プログレッシブダイスタンピング

プログレッシブダイスタンピング は、1つの金型内の複数のステーションに通された長い帯状の金属を使用する。各ステーションは、切断、曲げ、打ち抜きといった異なる動作を行う。ストリップが前進するにつれて、部品は段階的に形成されます。

この工程は迅速かつ効率的である。複数の特徴を持つ大量生産部品に最適です。ハンドリングが軽減され、安定した結果が得られます。

トランスファーダイスタンピング

トランスファー・ダイ・スタンピング は、連続したストリップではなく、個々のブランクを扱う。ロボット・アームまたは機械式トランスファーが、1つのダイから次のダイへと各ブランクを移動させる。各ダイは1つの操作を行う。

この方法は、大きな部品や深い部品に適しています。順送型よりも複雑な成形が可能で、中~高生産量に適しています。

4スライド・スタンピング

4スライド・スタンピング(マルチスライド)は、部品の周囲に配置された4つのスライドツールを使用します。これらのツールは同時に、異なる角度から材料を曲げたり、切断したり、成形したりします。

小型で複雑な曲げを持つ部品に最適です。中ロットから大ロットまで高い効率を発揮し、二次加工を削減します。

ファインブランキング

ファインブランキング は、滑らかなエッジと厳しい公差を持つ部品を生産します。標準的なスタンピングよりも高い圧力を使用し、切断前にクランプするなどの余分な工程が含まれることが多い。

この加工は、特に自動車や電子機器などの精密部品に用いられる。きれいにカットされたエッジは、さらなる仕上げの必要性を減らします。

ディープ・ドローイング

深い描画 は、平らな金属を深く空洞のある形状に変形させる。パンチでシートをダイの空洞に押し込み、箱や円柱の形に引き伸ばす。容器、ハウジング、その他の深い部品の製造に使用される。

この工程は、深さ対直径比の大きな部品を扱う。アルミニウム、銅、低炭素鋼のような延性金属を必要とする。

一般的なスタンピング・テクニック

それぞれのプレス加工は特定の作業を行う。あるものは金属を成形する。金属の一部を取り除くものもある。これらの技術を組み合わせて、1回のプレスで1つの部品を作ることも多い。

ブランキング

ブランキング 金属板から平らな形を切り出す。ブランクが部品そのものになる。通常、スタンピングの最初のステップとなる。ブランキングは部品の外周を決めるため、正確でなければならない。

この方法は迅速で、厳しい公差ときれいなエッジが必要な部品に適している。

ピアッシングとパンチング

ピアスは金属に穴や開口部を開ける。パンチングも同様だが、より多くの材料を取り除くことができる。どちらも、パンチとダイのセットアップを使用して、シートを剪断します。

ファスナー、換気、設計上の特徴のための穴を開けるために使用される。廃材はスラグと呼ばれ、通常は廃棄される。

エンボス加工

エンボス加工は、金属を切削することなく、盛り上がったり凹んだりした形状を形成します。テクスチャーやロゴ、リブを補強するような機能的なディテールを加える。

この技術は、パーツの強度とデザイン性を向上させる。カバー、パネル、ケーシングのブランディングや視覚効果によく使われます。

コイニング

コイニングは、非常に高い圧力を使って金属に細かいディテールを形成する。表面を平らにし、圧縮します。これにより、厳しい公差と鮮明な特徴を達成することができます。

電気接点、コイン、その他小型の高精度部品によく見られる。

曲げ加工とフランジング

曲げ 金属部分の角度を変えること。フランジングは、出っ張ったエッジやリップを作ります。どちらも、部品の形状を作ったり、構造を強化するために使われる。

これらは多くのプレス部品、特にブラケット、フレーム、エンクロージャーの基本的な工程である。

プレスの種類と能力

プレスはプレス加工の心臓部です。その種類とパワーは、部品の品質、スピード、そして全体的なコストに影響します。適切なメディアの選択は、材料、部品サイズ、プロセスのニーズによって異なります。

機械プレス

機械式プレスは、ラムの駆動にモーターとフライホイールを使用します。高速で安定したストロークを実現します。これらのプレス機は、ブランキング、パンチング、浅成形に最適です。

高速大量生産に最適である。しかし、ストロークの深さと力が固定されているため、柔軟性に限界がある。

油圧プレス

油圧プレスは、ラムを動かすのに流体の圧力を使う。速度と力を調整することができる。そのため、機械式プレスよりも汎用性が高い。

深絞りや厚い金属の成形に適しています。これらのプレスはより低速ですが、より制御されており、複雑な形状の部品の欠陥を減らすのに役立ちます。

サーボプレス

サーボプレスは、従来の駆動システムの代わりに電気モーターを使用します。速度、位置、圧力を正確に制御することができます。ストロークは、各作業に合わせてプログラムすることができます。

このタイプは最も柔軟性が高い。速度と制御を兼ね備えており、高精度と可変成形力を必要とする部品に最適です。

プレスのトン数と速度に関する考察

プレストン数とは、プレス機が加えることのできる力の大きさです。材料の種類、厚さ、部品サイズに合わせる必要があります。トン数が低すぎると、金属は成形されません。高すぎると、工具が破損することがあります。

速度は生産量と部品の品質に影響する。速度が高ければ高いほど、1時間当たりの部品点数は増えます。しかし、速度が速すぎると、熱、摩耗、部品の歪みの原因となります。トン数と速度のバランスは、安定した高品質のスタンピングプロセスの鍵です。

板金プレスにおける金型製作

金型は金属を成形し、部品を定義する。ツーリングのセットアップは、パーツのデザイン、素材、体積にマッチしていなければなりません。良いツーリングは、より良い部品、より少ない廃棄物、より速い生産を意味します。

金型の種類シンプル、コンパウンド、プログレッシブ

- シンプルな金型 切断や曲げのように、プレスストロークごとに1つの作業を行う。少量の部品や基本的な部品に使用される。

- 複合金型 一回のストロークで複数のカットが可能。一度に複数の穴やエッジカットが必要な部品に役立つ。

- プログレッシブ・ダイ は、1つの金型に多くの工程を組み合わせている。金属がステーションを移動し、段階的に特徴を形成する。複雑な部品の大量生産に最適。

ダイ・コンポーネントパンチ、ダイブロック、ストリッパープレート

- パンチ 金属を金型に押し込む。その形状は、成形または切断する形状に一致する。

- ダイブロック 部品の形状を保持します。パンチと連動してシートを成形または切断します。

- ストリッパープレート シートを固定し、成形後にパンチから取り外す。

金型設計とメンテナンスのベストプラクティス

工具は精密で、強く、耐久性がなければならない。アライメントピン、クリアランス、スムーズなトランジションで設計し、ジャムや欠陥を避ける。

定期的なメンテナンスが重要です。工具を頻繁に清掃し、点検すること。摩耗、亀裂、蓄積に注意する。鋭利な刃は鋭利なままでなければなりません。金型の些細な欠陥が、多くの部品を台無しにする可能性があります。

板金プレス加工の利点

板金プレスは、そのスピード、一貫性、コスト削減で際立っています。これらの長所により、多くの生産ライン、特に大量生産部品に最適です。

高速生産

スタンピングは速い。1回のプレスストロークにかかる時間はわずか数秒、あるいはそれ以下です。プログレッシブ・ダイは、1回のストロークで複数の動作を可能にし、さらにスピードアップします。

大容量のコスト効率

金型は初期投資が高くつく。しかし、ひとたび金型の準備が整えば、部品あたりのコストは急速に下がります。作る部品が多ければ多いほど、単価は下がります。

一貫した品質と再現性

各プレスサイクルでは、同じ形状、サイズ、仕上げが行われます。一度ダイヤルを合わせれば、スタンピングは何千、何百万もの部品にわたって安定した品質を維持します。

スタンピングのための材料選択

適切な材料を選択することは、スタンピングの最初のステップのひとつです。金属がどのように成形されるか、金型がどの程度長持ちするか、そして部品がどのように機能するかに影響します。

よく使われる金属

- スチール は強靭でコストパフォーマンスに優れている。自動車、家電製品、産業機器に使用されている。低炭素鋼は成形しやすい。ステンレス鋼は耐食性を高める。

- アルミニウム は軽量で耐食性に優れています。航空宇宙、電子機器、消費者向け製品の部品に適している。鋼鉄よりも柔らかく、成形が容易ですが、より厳しい工程管理が必要になる場合があります。

- 銅 は電気をよく通す。電気接点、端子、熱交換器などに使用される。柔らかいのできれいにスタンプできるが、工具に付着することがある。

- 真鍮 は銅と亜鉛の合金である。強度と耐食性に優れ、成形性にも優れています。装飾部品、継手、電気部品などに使用される。

材料特性は成形にどう影響するか?

それぞれの金属は圧力下で異なる反応を示す。柔らかい金属は成形しやすいが、伸びたり裂けたりすることがある。硬い金属は成形しにくく、加工しすぎると割れることがあります。プレスのセットアップ(プレス力、金型形状、ストロークの深さ)は、材料に合わせる必要があります。

成形性、表面仕上げ、 スプリングバックと加工硬化はすべて、金属の特性から生まれる。これらを知ることは、ひび割れやしわ、工具の摩耗を防ぐのに役立ちます。

板厚、硬度、延性係数

- 厚さ はプレス力に影響する。厚いシートには、より高いトン数と強力なツールが必要です。

- 硬度 工具の摩耗に影響する。硬い金属は工具寿命を縮める。

- 延性 は、金属が破れずにどこまで伸びることができるかを制御する。より延性のある金属は、より深い絞りや複雑な形状に対応します。

プレス部品の設計上の考慮事項

優れた部品設計は、プレス加工をより簡単に、より速く、より費用対効果の高いものにします。悪い設計は、工具の摩耗、スクラップ、あるいは生産不良を引き起こします。これらの重要なポイントは、より良い決定を導くのに役立ちます。

部品の形状と複雑さ

単純な形状のプレスは簡単です。複雑な形状は、深絞り、きつい曲げ、異形アングルなど、より多くの金型とセットアップが必要です。きれいなラインとスムーズな移行で部品を設計する。必要な場合を除き、鋭角や最小半径は避けてください。

部品に穴、曲げ、カットアウトが必要な場合は、スムーズなスタンピングシーケンスをサポートするレイアウトを使用します。プログレッシブ金型は、形状がステップ・バイ・ステップの成形を可能にする場合に最も効果的です。

公差と寸法精度

スタンピングは厳しい公差を保持することができるが、以下のような精密さには劣る。 CNC加工.公差が最も重要な箇所を知る。コストを抑えるために、重要なフィーチャーのみに厳しい公差を適用する。

特に曲げ加工では、材料のスプリングバックを考慮してください。金属によって成形後の挙動は異なります。CADデータだけでなく、実際の結果に基づいて金型をテストし、調整する。

廃棄物と材料使用量の最小化

材料を効率的に使用する設計。部品はブランクの中にしっかりと入れ込む。使用できない端材が残るような大きな切り抜きや異形は避ける。

可能な限り標準的なシートサイズを使用する。また、切り残しを減らすために、部品の向きを考慮する必要がある。無駄を減らすことは、コスト削減と迅速な生産を意味する。

業界を超えたアプリケーション

プレス部品はどこにでもある。このプロセスは、強度が高く、精密で、再現性のある部品を必要とする多くの産業を支えています。

自動車部品

スタンピングは自動車製造の中核工程である。この工程では 括弧, フレームボディパネル、シートトラック、バッテリーカバー、ヒートシールド。

航空宇宙構造

航空宇宙分野では、強度と重量を管理するためにプレス部品を使用する。標準品には、クリップ、シールド、ブラケット、構造パネルなどがあります。

家電用ハウジング

プレス加工された部品は、ラップトップ、電話、家電製品などの機器の外殻や内部フレームを形成している。これらの部品は、滑らかな仕上げとタイトなフィットを必要とします。

医療機器用エンクロージャー

医療製品には、クリーンで信頼性の高い部品が必要です。プレス加工されたステンレスやアルミニウムの部品は、機器のケーシング、シールド、サポートフレームに使用されています。

産業機器パネル

産業用機械には、プレス加工されたパネル、カバー、ブラケットがよく使われる。これらの部品は丈夫で耐久性があり、組み立てが簡単でなければならない。

結論

板金プレス加工は、平らな金属板を機能的な部品に変える、迅速で信頼性の高い方法です。大量生産をサポートし、安定した結果をもたらし、様々な材料に対応します。スタンピングは、自動車フレームから電子機器ハウジングまで、多くの産業に対して拡張性のあるソリューションを提供します。

カスタムスタンプの金属部品が必要ですか? お問い合わせ 経験豊富なエンジニアチームによる迅速なお見積もりと専門的なアドバイスをご提供いたします。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。