レーザー溶接は、製造工程を一変させる強力な技術です。多くのエンジニアや設計者は、速度が遅い、品質が安定しないなど、従来の溶接方法で課題に直面しています。レーザー溶接は、精度、速度、よりきれいな仕上がりを提供することで解決策を提供し、さまざまな用途で魅力的な選択肢となります。

レーザー溶接の利点は、エンジニアや製造業者にとって魅力的な選択肢です。歪みを最小限に抑えてきれいな溶接を行うことができるため、この技術がお客様のプロジェクトにどのようなメリットをもたらすかを検討する価値があります。

レーザー溶接とは?

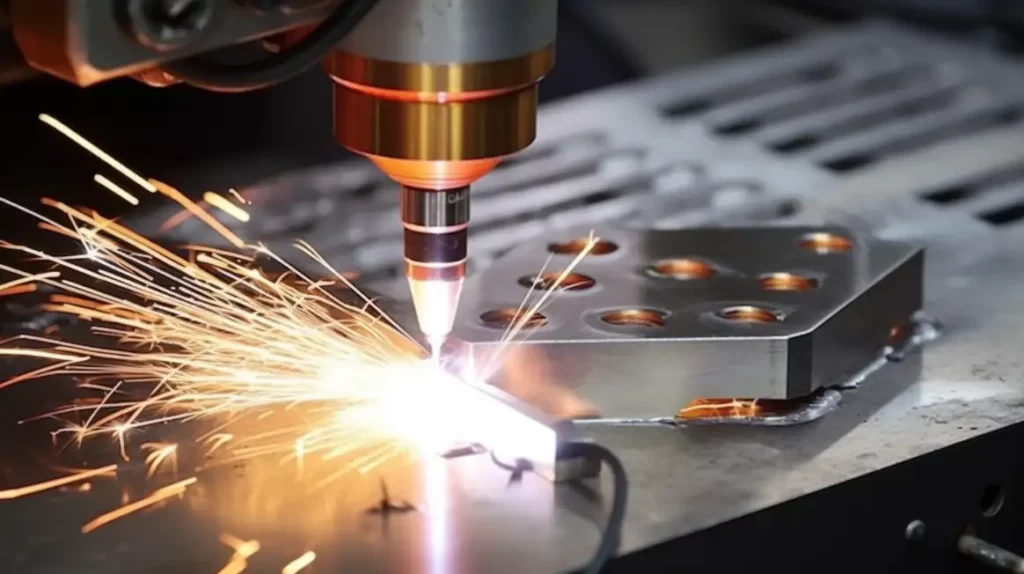

レーザー溶接は、集光された高強度の光線を利用して金属部品を接合する、非常に効率的な方法です。この技術により、接合部の材料が溶けて融合し、冷えて固化する際に強固な結合が形成される。レーザー溶接に使用される機器は、大型の据え置き型機械から、従来の溶接機と同様の手持ち型トーチまでさまざまである。 棒溶接.

レーザービームの焦点では、金属が溶融温度に達し、局所的な溶融プールが形成される。レーザーは接合面に沿って移動し、前縁を溶かしながら後縁を凝固させます。溶接が成功すると、部品間は酸化することなく強固に接続され、最終製品の耐久性と完全性が保証されます。

レーザー溶接技術の種類

レーザー溶接にはいくつかの特殊な形態があり、それぞれが特定の用途や材料に最適化されています。ここでは、製造業者が主な技術について知っておく必要があることを説明します。

伝導

伝導溶接は、主に熱伝導を利用して材料を接合するレーザー溶接法である。この手法では、集光されたレーザー・ビームが接合部の金属部品の表面を加熱し、溶融させる。溶けた材料は一緒に流れ、冷えて固まると溶接部が形成される。薄い金属や組み立ての端に最適です。

深い浸透

深溶け込み溶接とキーホール溶接は、高出力レーザー・ビームを利用して、深くて狭い溶接部を形成する。この技術は、厚い材料に適している。レーザー・ビームはまず、被加工物にキーホールまたは空洞を形成します。レーザーが接合部に沿って移動すると、この空洞が維持され、材料の完全な溶け込みが可能になります。

レーザースポット

レーザースポット溶接は、小型で複雑な部品用に設計されています。この技術は、特定のポイントに局所的な溶接部を形成するため、精度が重要な用途に最適です。レーザーは、エッジを接続したり、1 つの部品を貫通してその下の別の部品と融合したりできる小さな溶接部を生成します。

レーザーシーム

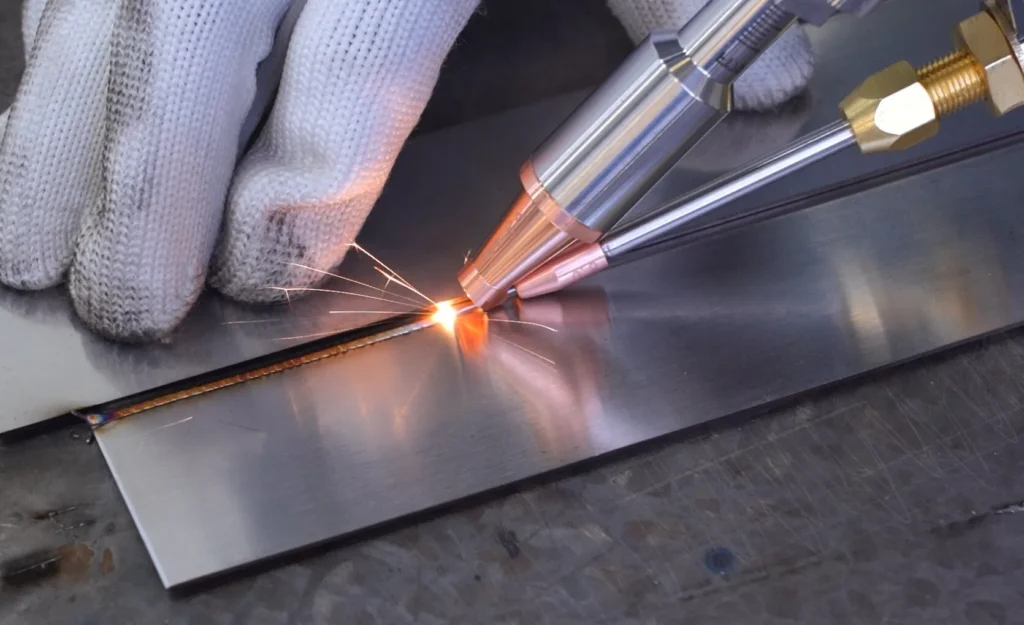

レーザー・シーム溶接は、接合部に沿って長 い連続溶接を行う。従来の溶接技術と同様、この方法では多くの場合、フィラー・ロッドを使用して接合部にすみ肉が形成されます。レーザー・シーム溶接は、長さにわたって強靭で耐久性のある接合部を必要とする用途に頻繁に適用されます。

ハイブリッド・レーザー

ハイブリッド・レーザー溶接は、以下のような従来のアーク溶接法を組み合わせたものである。 MIGまたはTIG両プロセスの利点を活用する。

レーザーの種類

レーザー光源の選択は、溶接の品質と効率に直接影響します。現代の溶接アプリケーションで使用される4つの主なレーザー・タイプを検証してみましょう。

CO2レーザー

CO2レーザーは、主に二酸化炭素を含む混合ガスを通してビームを生成する。これらのシステムは、プラスチックや非金属の溶接に優れています。しかし、メンテナンスの必要性が高く、新しい技術に比べて効率が低い。

ファイバーレーザー

ファイバー・レーザーは最新世代のレーザー技術である。希土類元素をドープした光ファイバー内でビームを生成します。これらのレーザーは、最高の効率と最低のメンテナンス要件を提供します。

Nd:YAGレーザー

ネオジム添加イットリウム・アルミニウム・ガーネット(Nd:YAG)レーザは、固体結晶をレーザ媒質として使用します。精密溶接に適していますが、ファイバーレーザーよりもメンテナンスが必要です。

ディスクレーザー

ディスクレーザは、利得媒体としてドープされた材料の薄いディスクを使用します。高出力と優れたビーム品質を兼ね備えており、厚い材料の溶接に適しています。

レーザー溶接:基本ステップ

プロセスの流れを理解することで、レーザー溶接プロジェクトを開始する前に一貫した品質を確保することができます。基本的な手順を説明しよう。

ステップ1:クリーニング

レーザー溶接プロセスの最初のステップは、溶接する部品を徹底的に洗浄することである。これには、表面のほこり、油、グリース、酸化層などの汚染物質を除去することが含まれる。

ステップ2:ポジショニング

部品がきれいになったら、溶接のために正確な位置 を決めなければならない。これには、部品が隙間なく密着するように位置合わせすることが含まれる。

ステップ3:レーザービーム生成

このステップでは、レーザービームが生成され、接合部に集光されます。ビームの焦点位置は、加工物に最適なエネルギーが集中するように調整されます。

ステップ4:溶解と融解

レーザービームが接合部に照射されると、材料が融点まで加熱される。その後、レーザービームは接合部に沿って移動し、材料が冷えて固化する際に連続的に溶融・融合する。

ステップ5:充填材(オプション)

必要であれば、溶接強度を高めるために溶加材を導入する。レーザーによって作られた溶融プールに溶かす。

ステップ6:冷却と固化

溶接後、新しく形成された溶接部は冷えて凝固しなけれ ばならない。これは、自然に起こることもあれば、 水浸などの急冷法によって促進されることもあ る。

レーザー溶接の利点

現代の製造業では、精度とスピードが要求されます。この高度な接合方法は、あらゆる産業の生産ラインに測定可能な利点をもたらします。

高精度と正確さ

レーザー溶接は、ミリメートル以下の精度で接合部を形成します。集光ビームは、正確な溶け込み深さ制御により、一貫性のある再現性の高い溶接を実現します。

生産のスピードと効率

レーザー溶接システムでは、生産サイクルが劇的に短縮されます。集中されたエネルギーは、従来の方法よりも速く溶接部を形成します。

素材への熱影響の低減

レーザーの集光ビームは、周囲への熱の拡散を最小限に抑えます。この集中加熱により、繊細な部品の反りや歪みを防ぎます。

最小限の溶接後処理

レーザー溶接は通常、仕上げ加工をほとんど必要としない。きれいで正確な接合により、以下のような問題が減少または解消されます。 研削, 研磨およびその他の溶接後の作業。

レーザー溶接の欠点

レーザー溶接には多くの利点がある一方で、メーカーが考慮しなければならない欠点もあります。これらの欠点を検討することで、プロジェクトに対するレーザー溶接の適合性について十分な情報を得た上で決定することができます。

高いイニシャルコスト

レーザー溶接の主な欠点の1つは、溶接に必要な初期投資の高さである。 レーザー溶接機.高度な部品と技術のため、レーザー溶接機は従来の溶接セットアップよりもかなり高価である。

限定された浸透深度

レーザー溶接は、薄い材料に最も効果的である。厚い材料では、レーザーの溶け込み深さが不十分な場合があり、溶接が弱くなる。

素材に対する感受性

特定の材料、特にアルミニウムや銅合金のような反射率の高い材料は、レーザー溶接が難しい場合がある。

安全性の懸念

レーザー溶接には、偶発的なレーザー光線の照射による目の怪我や火傷の可能性など、安全上のリスクがある。

レーザー溶接の応用

レーザー溶接は、さまざまな産業で応用されている:

航空宇宙産業

航空機部品や宇宙船部品の製造に使用。アルミニウムやチタン構造で軽量かつ強靭な接合部を作るのに最適。

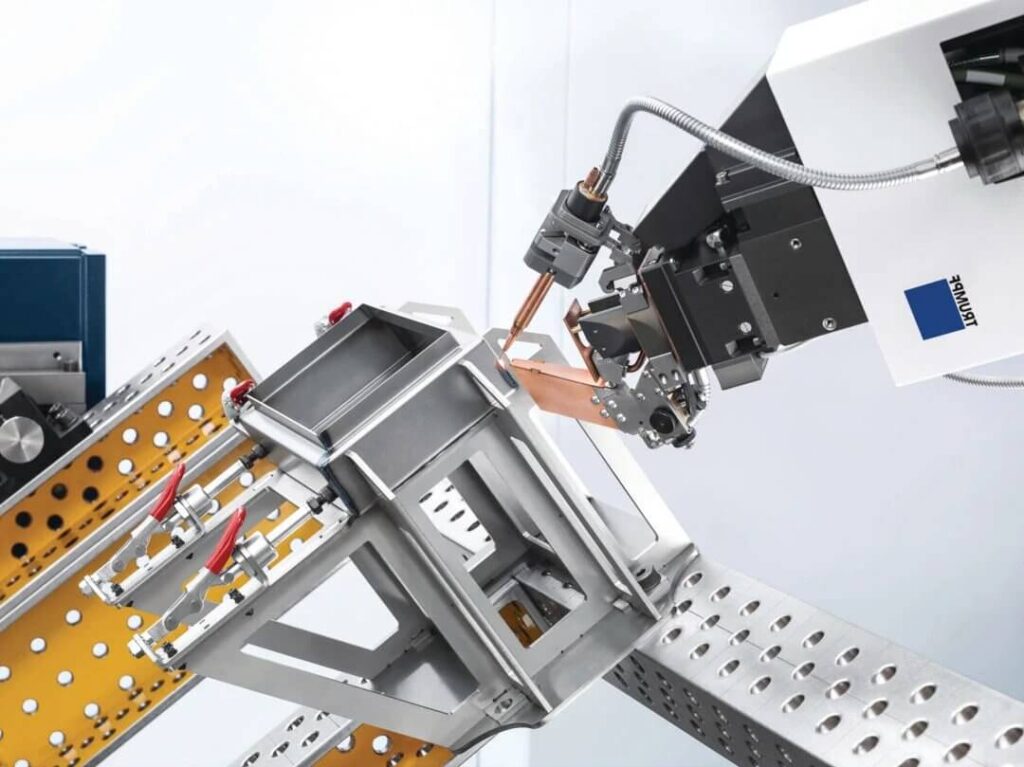

自動車産業

車体溶接や重要保安部品に適用。車両フレームやパネルの正確で高速な溶接が可能。

医療機器製造

手術器具やインプラントの精密な溶接を実現します。医療用途に不可欠な無菌で清潔な溶接を保証します。

電子機器および電気部品

小型電子部品の正確な溶接を実現。組み立て時の繊細な部品への熱損傷を最小限に抑えます。

ジュエリー&ファインメタルワーク

貴金属の細かな溶接が可能。素材の歪みを最小限に抑え、複雑なデザインを作るのに最適。

付加製造

3D金属プリンティングプロセスに対応。複雑な金属パーツを1層ずつ高精度で造形するために使用。

レーザー溶接の品質を左右する要因

レーザー溶接の品質には、いくつかの重要な要素が影響します。これらの要素を理解することで、溶接工程を最適化し、優れたプロジェクト成果を達成することができます。

レーザー出力と強度

レーザー出力は、溶接の品質を決定する重要な要素である。出力レベルが高いほど、被加工物に供給されるエネルギーが増加するため、溶け込みが深くなり、溶接速度が速くなる。しかし、過剰な出力は過熱や歪みの原因となる。

フォーカスとスポットサイズ

レーザー・ビームの焦点とスポット・サイズは、溶接性能に大きく影響する。スポット・サイズが小さいほど、エネルギーが限られた領域に集中し、溶け込みと強度が向上する。逆に、スポット・サイズを大きくすると、熱が広い範囲に分散されるため、溶け込み深さが低下する可能性があります。

溶接速度とビーム操作

速度が速いと溶け込みが浅くなり、速度が遅いと入 熱が増加して歪みが生じる可能性がある。さらに、オシレーションやウィービングな どのビーム操作技術は、熱分布と溶け込み深さを 改善し、溶接品質を向上させる。

シールドガスの選択

シールド・ガスの選択は、大気汚染から溶融 溶接池を保護する上で極めて重要である。溶接中の酸化を防ぐため、アルゴンやヘリウム などの不活性ガスが一般的に使用される。

結論

レーザー溶接は、さまざまな業界で広く使用されている強力で効率的な方法です。高精度、高速、最小限の熱影響などの利点がある。しかし、レーザー出力、焦点、溶接速度、シールド・ガスの選択は、溶接品質に大きく影響する。

お気軽にご連絡ください。 お客様のプロジェクトでレーザー溶接を検討されている場合、またはその用途についてご質問がある場合は、当社までお問い合わせください。当社のチームが、お客様の製造ニーズに適したソリューションを見つけるお手伝いをいたします!

やあ、僕はケビン・リー

過去10年間、私はさまざまな形態の板金加工に没頭し、さまざまなワークショップでの経験から得たクールな洞察をここで共有してきた。

連絡先

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。