精度は、部品が機械から外れた時点で止まるわけではありません。コーティング前は完璧にフィットしていた部品が、仕上げを施すと突然きつく感じたり、ゆるく感じたり、わずかにずれたりすることがあります。メッキ、粉体塗装、陽極酸化処理などのコーティングは、金属を保護し、外観を向上させますが、厚みを増すこともあります。

公差が厳しい場合、数ミクロンでも大きな違いが生じることがある。その余分な層が、部品のはめ合いや動きに影響することもあるのです。このため、コーティング後の寸法精度は、機械加工や成形と同じレベルの注意が必要です。この記事では、コーティングによって最終的な寸法がどのように変化するのか、また、最初から最後まですべての部品の精度を保つために何ができるのかを見ていきます。

寸法精度とは何か?

寸法精度とは、完成した部品が意図したサイズと形状にどの程度一致しているかを示すものである。加工と仕上げの工程で、部品の設計に対する精度が維持されているかどうかを示します。切削、曲げ、溶接、コーティングなどの各工程で、部品のサイズがわずかに変化することがあります。エンジニアは、定義された公差と正確な測定チェックを通じて、これらの変更を管理します。目標は、各部品をできるだけ設計に近づけ、正しくフィットし、正しく機能するようにすることです。

公差は、寸法が設計値から変動する範囲を設定します。例えば、公差±0.1mmとは、目標寸法より0.1mm大きくても小さくてもよいという意味です。これらの限界は、材料、製造方法、部品の使用目的によって異なります。コーティング後、マイクロメーターや三次元測定機(CMM)などのツールは、部品が公差内に収まっているかどうかを確認するのに役立ちます。

業界標準はこのプロセスをサポートしています。ISO 2768は一般的な公差クラスを定義し、ASME Y14.5は幾何学的寸法公差(GD&T)の規則を概説しています。これらの規格に従うことで、製造業者は、コーティングされた部品がどこで製造されるかにかかわらず、同じレベルの精度を達成することを保証することができます。

金属加工に使用されるコーティングの種類

金属の保護、外観の向上、腐食の防止など、コーティングの目的はさまざまです。各コーティングは、表面に測定可能な層を追加し、部品の最終的なサイズを変更することができます。

電気めっきと電気塗装

電気めっき 化学溶液の中で電流を使い、表面に金属の薄い層を加える。一般的な材料には、ニッケル、亜鉛、クロムなどがある。めっきの厚さは、めっき時間、電圧、溶液の組成によって異なりますが、通常5~25ミクロンです。この余分な層は表面全体に均一に形成され、部品のサイズをわずかに大きくします。

エレクトロコーティング、別名eコーティングエポキシ樹脂のような有機材料を使用する。複雑な形状でも均一な仕上がりが得られるが、寸法変更は設計計画に含める必要がある。

パウダーコーティング

パウダーコーティング は、静電気を利用して乾燥粉末を表面に塗布し、熱で硬化させて強靭で滑らかな仕上げを形成する。最終的なコーティングの厚さは通常50~150ミクロン。一般的に層は均一ですが、コーナーやエッジはわずかに厚くなることがあります。

硬化中、特に薄いシートやデリケートな部品では、高熱がわずかな歪みを引き起こすことがあります。このような小さな歪みは些細なことに思えるかもしれませんが、それでも部品同士の組み合わせやアセンブリの気密性に影響を与える可能性があります。

陽極酸化処理

陽極酸化処理 は、電解プロセスによって制御された酸化層を形成することで、アルミニウムの表面を変化させる。新しい材料を加えるのではなく、金属表面の一部を変えるのだ。この層は内側にも外側にも成長し、それぞれの方向におよそ半分ずつ成長する。

例えば、10ミクロンの陽極酸化層は、両側で合計寸法を約5ミクロン増加させる。この変化は小さいとはいえ、高精度アセンブリでは重要です。アルマイト処理は耐食性、耐摩耗性、カラーオプションを向上させますが、慎重な寸法計画が必要です。

塗装とウェットコーティング

湿式塗装は、スプレー、刷毛、浸漬などの方法で液体塗料を塗布する。乾燥後の塗膜厚は通常25~75ミクロン。塗布の仕方はオペレーターの技量と塗料の厚みに左右されるため、表面によって異なることがある。

乾燥中に溶剤が蒸発すると、わずかな収縮が生じます。このような変化はわずかなものですが、ウェットコーティングは一般的にパウダーコーティングよりも安定性に欠けるため、精密な部品にわずかな寸法のばらつきが生じることがあります。

コンバージョンコーティング

コンバージョンコーティング クロム酸塩, リン酸塩、 または ブラックオキサイド - は、通常厚さ2ミクロン以下の脆弱な化学層を形成する。寸法変化を最小限に抑えながら、耐食性を向上させ、塗装やメッキに優れた下地を提供します。

化成皮膜は、表面上に形成するのではなく、表面と化学的に反応するため、厳しい公差が要求される部品に最適です。他のコーティングの前に使用されたり、寸法への影響を最小限に抑えるために単独の仕上げとして使用されることが多い。

コーティングは寸法精度にどう影響するか?

コーティングは金属を保護するだけではありません。コーティングの厚さ、硬化時の熱、不均一な付着などの要因はすべて精度に影響します。

コーティングの厚みとビルドアップ

すべてのコーティングは、表面に測定可能な層を追加します。均一に塗布された場合、すべての外形寸法はコーティングの厚さの2倍ずつ増加する。例えば、20ミクロンのコーティングは直径に約40ミクロンを加える。

この蓄積は、タイトフィット、プレスアセンブリー、または嵌合部品に問題を引き起こす可能性があります。ネジ山、穴、摺動部品は特に敏感で、わずかな変化でも詰まりやクリアランスの損失につながります。このような事態を避けるため、エンジニアはしばしばプレコーティングの寸法を調整し、仕上げ後も部品が意図した適合と機能を満たすようにします。

熱と硬化による歪み

粉体塗料や焼き付け塗料など、硬化に高熱を必要とする塗料もある。金属は熱を加えると膨張する。薄い部分や大きな平らな部分はわずかにゆがむことがあり、冷めるとそのゆがみが少し残ることがある。

変化量は、金属の種類、板厚、部品の形状によって異なる。溶接された部品や大型の組立部品は、小型の中実部品よりもずれやすい。これを制御するために、メーカーは適切な固定具を使用し、オーブンの温度を注意深く管理し、冷却速度を監視して、熱による歪みを減らす。

不均等な堆積

完璧に均一に広がるコーティングはありません。コーナー、エッジ、穴、深い凹みなどは、平らな面とコーティングの厚みが異なることがよくあります。このばらつきによって、寸法や表面の仕上がりが微妙に変わることがあります。

例えば、粉体塗装は鋭利なエッジに多く集まる傾向があり、電気メッキは電流が弱い凹部で薄くなることがある。このような凹凸は、部品のはめ合いや動作の滑らかさに影響を与える可能性があります。重要な部分をマスキングし、部品の向きを調整し、プロセス設定を微調整することで、より一貫性のあるコーティングと、より優れた寸法制御を実現することができます。

コーティング後の測定と検査

コーティングされた部品を正確に測定することは、部品が設計公差を満たしているかどうかを確認するために非常に重要です。入念な検査により、コーティング工程が部品の機能、適合性、組立品質に影響を与えないことを保証します。

コーティング前とコーティング後の測定

コーティング前の測定は基準点を提供します。エンジニアはこの基準点を使用して、コーティング後の結果と比較し、コーティングによってサイズがどの程度変化したかを判断します。

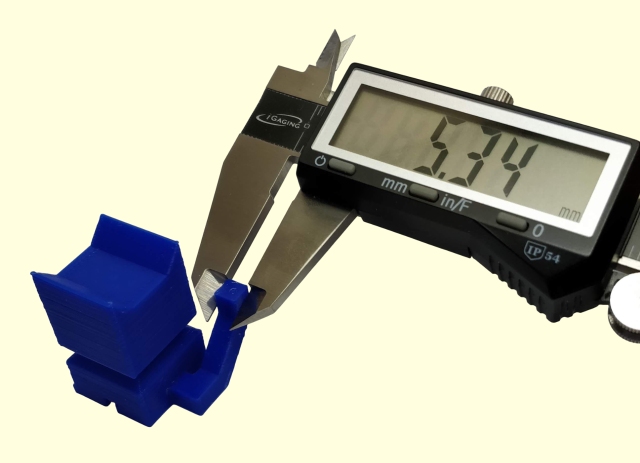

コーティングの前に、ノギス、マイクロメーター、座標測定器(CMM)などのツールを使って重要な寸法を測定する。コーティング後、同じ箇所を再チェックし、付着物や熱による歪み、不均一な被覆が偏差の原因になっていないかどうかを確認します。

精密な用途では、膜厚計や磁気誘導計などの特殊なツールを使用して膜厚を個別に測定することがよくあります。これらの測定値は、各層が要求される範囲内にあり、最終的な部品が許容範囲内にあることを保証するのに役立ちます。

非接触測定ツール

非接触測定ツールは、表面に傷や圧力マークがつくのを防ぐため、塗装後によく使用されます。レーザースキャナー、光学式形状測定機、タッチレスプローブ付き三次元測定機は、部品に触れることなく正確な表面データを収集します。

レーザー・スキャナーは、複雑な形状をマッピングし、コーティング後の寸法変化を色分けして表示することができます。光学システムは、数ミクロンの不均一な盛り上がりを検出することができます。これらの高度なツールを活用することで、エンジニアはコーティングが最終寸法にどのような影響を与えるかをより明確に理解し、生産工程全体で一貫した精度を維持することができます。

設計における寸法変化の管理

コーティングによる寸法変化は、計画的に行うことで効果的に管理することができます。設計と製造の段階でこのような影響を考慮することで、エンジニアは後々の手直しや適合不良、組み立ての問題を回避することができます。

設計補償

エンジニアはしばしば、予想されるコーティングの厚さを相殺するためにCADモデルを調整する。追加される層のバランスをとるために、外面を小さくしたり、穴を大きくしたりするのだ。例えば、20ミクロンのコーティングが計画されている場合、設計者は加工前にその表面を片面あたり20ミクロン減らすかもしれません。

この方法によって、最終的な塗装部品が望ましい公差内に収まるようになります。多くのCADプログラムには、この調整を簡単にする「オフセットサーフェス」または「コーティング許容値」機能も含まれています。設計、製造、塗装の各チームが早期に調整することで、これらの許容値が実際の塗装の挙動を反映するようになります。

プロセス制御と校正

一貫したコーティング結果は、安定した再現性のあるプロセスによって達成されます。オペレーターは、最適な結果を得るために、浴濃度、スプレー距離、電圧、温度、硬化時間などの変数を注意深く管理しなければなりません。わずかな変化でも、コーティングの厚みに影響を与えることがあります。

スプレーガン、メッキ槽、オーブンなどの塗装機器を定期的に校正することで、膜厚を一定に保つことができます。温度や湿度などの環境を管理することも、特にパウダーコーティングやウェットコーティングにおいて、均一な結果を維持するのに役立ちます。よく管理された条件は、ばらつきを最小限に抑え、バッチ間の一貫した品質を保証します。

フィットと組み立ての調整

機械的なはめあいは、特に公差の厳しいアセンブリでは、コーティングを考慮しなければなりません。エンジニアは、ねじ山、シャフト、ベアリングシートなどの重要な部分を保護するために、わずかに緩いフィットを設計したり、マスキングを施したりすることがあります。

場合によっては、部品にまずコーティングを施し、その後に仕上げ加工やリーマ加工を施して精度を回復させることもある。この「コーティング後機械加工」によって、必要な保護層を維持しながら、正確な公差を達成することができます。コーティングチームと組立チーム間の明確なコミュニケーションにより、すべての工程が同じ寸法目標をサポートします。

素材とコーティングの相互作用

異なる金属は、コーティングに対して独特の反応を示します。その表面エネルギー、化学的性質、硬度は、コーティングの結合度や全体的な寸法への影響に影響します。これらの相互作用を理解することで、エンジニアはそれぞれの素材に最適なコーティング方法を選択することができます。

異なる基質反応

スチール、アルミニウム、銅は、同じコーティング条件下で異なる挙動を示します。スチールは熱やメッキによく耐えるため、亜鉛やニッケルのような厚いメッキを施しても大きな歪みが生じません。一方、アルミニウムは熱に弱い。粉体塗装や陽極酸化処理などの工程では、アルミニウムはより急速に膨張し、形状やサイズがわずかに変化することがあります。

銅は熱と電気の両方を効率よく伝えます。ニッケルや錫のようなコーティングは銅によく接着しますが、工程をしっかり管理しないとムラになることがあります。金属の硬度も関係します。柔らかい金属はコーティングの一部が表面に沈み込みますが、硬い金属はコーティングの盛り上がりが大きくなります。このような違いがあるため、コーティングのパラメーターは特定の素材に合わせて調整する必要があります。

接着性と厚みのトレードオフ

多くの場合、接着強度とコーティングの厚さの間にはバランスがある。より強固な接着には、通常、より厚い層か、より強力なプロセスが必要です。例えば、電気めっきの時間を長くしたり、電流レベルを高くしたりすると、密着性は向上しますが、全体の厚みも増加します。

コーティングを厚くすると耐食性は向上しますが、部品の許容範囲を超える可能性があります。適切なバランスを見つけるために、エンジニアはコーティングされたサンプルをテストし、接着強度と寸法変化の両方を測定します。プロセス時間、電流密度、表面処理を調整することで、精度の範囲内で耐久性のあるコーティングを実現することができます。

コーティングされた部品を厳しい公差内に保ちたいですか?Shengenでは、強力な保護を提供しながら精度を維持するコーティングプロセスで精密板金加工を専門としています。 CADファイルをアップロードするか、今すぐ弊社チームまでご連絡ください。 をクリックして、カスタム見積もりとコーティング部品に関する専門家のフィードバックを入手してください。

よくあるご質問

膜厚公差の計算方法を教えてください。

コーティングの厚み公差を計算するには、まずコーティングの平均付着量を測定し、設計許容値と比較します。例えば、コーティングが片面あたり20ミクロン増加し、公差が±10ミクロンの場合、工程はその制限内に収まらなければなりません。

部品の寸法に最も影響を与えないコーティングは?

クロメートやリン酸塩のような化成皮膜は、部品サイズに与える影響が最も小さい。これらのコーティングは脆弱な化学層を形成し、その厚さは通常2ミクロン以下です。寸法変化を最小限に抑えながら、耐食性と塗料の密着性を高めます。

寸法変化を避けるために、コーティングを選択的に施すことは可能か?

はい。マスキング技術により、コーティングを施さなければならない特定の部分にコーティングが施されるのを防ぐことができます。ネジ山、穴、ぴったりした表面は、工程中にプラグ、テープ、カスタムシールドで覆うことができます。これにより、重要な部分の寸法精度を維持したまま、残りの部分を保護することができます。

硬化中の寸法歪みはどのように防ぐことができますか?

歪みは、慎重な温度管理と固定具によって最小限に抑えることができる。不均等な膨張や反りの原因となる急速な加熱や冷却は避ける。形状を維持するために、オーブン内で部品を均等に支持する。可能であれば、薄い部品や複雑な部品の熱応力を軽減するために、低温で硬化するコーティングを選択する。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。