適切な板厚を選択することは、プロジェクトの成否を左右します。CADから生産に移った後の製品の強度、軽さ、コスト効率を決定します。画面上では完璧に見えるデザインも、選択した板厚が部品の用途や製造に使用する機器に合っていなければ、すぐにコスト高や信頼性の低いものになってしまいます。

厚みの選択は当て推量ではなく、機能、製造性、コストのバランスです。薄すぎると、部品が曲がったり、がたついたり、応力で割れたりします。厚すぎると、コストが高くなり、加工に時間がかかり、組み立て時のフィッティングに問題が生じる可能性があります。多くの場合、コンマ数ミリの差で、その部品が完璧に機能するか、負荷がかかっても故障しないかが決まります。

板厚が材料、工程、設計とどのように影響し合うかを理解することは、エンジニアが早期に賢明な決断を下すのに役立ちます。このガイドでは、理論だけでなく、実際の製造ニーズに焦点を当てた、板金板厚選定の原理を説明します。

シートメタルの厚さとは?

板金の厚さとは、金属板の2つの表面間の距離を指します。通常、ミリメートル(mm)またはインチ(in)で測定される。一部の業界、特に鉄鋼とアルミニウムでは、ゲージ・システムがまだ使用されていますが、あまりはっきりしない場合があります。ゲージが低いほど板厚は厚くなります。例えば、12ゲージの鋼板の厚さは約2.78mmで、20ゲージの鋼板の厚さはおよそ0.91mmです。

しかし、ゲージ番号は材料間で同じ厚さを表すものではありません。アルミニウムは密度が低いため、16ゲージのアルミニウム板は16ゲージの鋼板よりも薄いのです。そのため、プロのデザイナーやグローバルメーカーは、厚さをミリメートルで直接指定することを好みます。

| 素材 | ゲージ | 厚さ(mm) |

|---|---|---|

| 軟鋼 | 16 | 1.52 |

| ステンレス・スチール | 16 | 1.45 |

| アルミニウム | 16 | 1.29 |

エンクロージャーの組み立てや公差の厳しい部品など、精度が重要な場合は、常にメートル単位で連絡し、製造パートナーの材料表で確認してください。

厚みは強度と剛性にどう影響するか?

厚みは剛性と耐荷重を直接支配する。力学的には、標準的な梁理論によれば、厚みを2倍にすると曲げ剛性は約8倍になります。つまり、わずかな厚みの調整でも、力を受けたときの部品のたわみや振動に劇的な影響を与える可能性があるのです。

例えば、こうだ:

- 0.8mmのアルミニウムは、軽量パネルや装飾カバーに適しています。

- 1.5~2.0mmのステンレス鋼は、コントロールボックスやブラケットに優れた剛性を提供します。

- 3.0~5.0mmの軟鋼は、フレーム、サポート、マシンベースとして十分な強度を持つ。

しかし、剛性は必ずしも厚い素材から得る必要はない。ベンド、リブ、折り返しエッジなどの革新的な形状は、シートを薄く軽量に保ちながら剛性を大幅に向上させることができます。多くの設計において、フランジをうまく配置した1.2mmのシートは、2.0mmのフラット・シートと同等の性能を発揮します。

プロのアドバイス 可能であれば、厚さではなくデザインで強化する。コストを削減し、成形性を向上させ、組み立てを簡素化します。

材料と用途別の標準厚さ範囲

| 申し込み | 一般材料 | 標準的な範囲 (mm) | デザイン・フォーカス |

|---|---|---|---|

| 装飾パネル | アルミニウム | 0.5 - 1.0 | 軽量でフレキシブル |

| 電子エンクロージャー | ステンレス・スチール | 1.0 - 2.0 | 強度と耐食性のバランス |

| 取付ブラケット | 軟鋼 | 2.0 - 4.0 | 高い構造強度 |

| マシンフレーム | 炭素鋼 | 3.0 - 6.0 | 最高の剛性と溶接性 |

| HVACパネル | 亜鉛メッキスチール | 0.8 - 1.5 | 腐食防止と容易な成形 |

これらの範囲は一般的なガイドラインであり、厳密な制限ではありません。正しい選択は常に、部品の使用方法、製造方法、機械的要求によって決まります。装飾カバーとマシン・ブラケットはどちらもスチールを使用しますが、理想的な厚さは数ミリ異なることがあります。

適切な厚さを決定する主な要因

理想的な厚みを選択するには、チャートをチェックするだけでは不十分です。部品の機能、使用する材料、製造工程を理解し、コストと性能のバランスを取ることが重要です。

機能的・構造的要件

まず最も重要な質問は単純だ:この部品は何をしなければならないのか?

カバー、シールド、アクセスパネルなど、部品の目的が主に外観や保護である場合、通常は0.8~1.2mmのアルミニウムまたはステンレスシートで十分です。このような部品は重い荷重に耐えることがないため、薄くて成形可能な材料を使用することで、軽量かつ手頃な価格で設計することができます。

ブラケット、マウント、マシンフレームなどの耐荷重部品では、要求がまったく変わります。この場合、厚みが強度と剛性に直接影響します。作業中の変形や振動を防ぐには、3~6mmの鋼板が必要な場合もあります。反復運動や大きな応力を扱う部品は、静的荷重だけでなく、耐疲労性も考慮しなければなりません。

環境にさらされることも重要な要素です。過酷な環境や振動環境で使用される部品には、より厚いゲージや強化設計が必要です。例えば、継続的な振動にさらされる産業用エンクロージャーでは、経年によるパネルのたわみや疲労割れを防ぐため、通常1.5~2.5mmのステンレス鋼が使用される。

デザイン・インサイト 厚みを最終決定する前に、耐荷重性、装飾性、保護性など、部品の用途を早期に決定すること。試作後に再設計すると、生産前の調整よりもはるかにコストがかかることがよくあります。

材料の種類と機械的特性

厚みの選択は、材料の挙動と密接に結びついている。それぞれの金属は、応力、曲げ、成形に対して異なる反応を示します。

| 素材 | 密度 (g/cm³) | ストレングス・レベル | 成形性 | 一般的な用途 |

|---|---|---|---|---|

| アルミニウム | 2.7 | ミディアム | 素晴らしい | エンクロージャ、パネル |

| 軟鋼 | 7.8 | 高い | グッド | ブラケット、フレーム |

| ステンレス・スチール | 8 | 非常に高い | ミディアム | 屋外または腐食しやすいアセンブリ |

| 銅/真鍮 | 8.4 | ミディアム | 素晴らしい | 装飾部品または導電性部品 |

アルミニウムの密度は鋼鉄の約3分の1であるため、わずかに厚いアルミニウム板を使用することで、同様の剛性をより少ない総重量で達成することができます。例えば、2.0 mmのアルミニウムは、1.2 mmのスチールに匹敵する剛性を持ちながら、総重量をほぼ半分に抑えることができます。

表面処理も最終的な選択に影響する。粉体塗装、亜鉛メッキ、アルマイト処理では、片面あたり0.05~0.10mm程度の厚みが追加されることがあり、アセンブリのはめあい公差がわずかに変化します。設計時にこれらの層を考慮することで、コーティング後にタイトな部品が結合するのを防ぐことができます。

ヒント 厚さと材質を別々に選ぶのではなく、一緒に選ぶ。薄い高強度合金は、剛性と耐食性の両方において、厚い低品位シートに勝ることが多い。

製造プロセスの限界

どのような加工方法にも作業範囲があります。加工限界を超える厚みを選択すると、コストが上昇したり、精度が低下したり、工具が破損したりする可能性があります。

- 曲げ: 薄いシート(4 mm)には大きなプレス力と大きな曲げ半径が必要です。経験則として、ひび割れを防ぐために、曲げ半径は少なくとも材料の厚さと同じにしてください。

- レーザー切断: ほとんどのレーザー加工機は厚さ25mmまでの鋼板を扱うことができるが、より薄いシート(0.8~3mm)の方がより速く、よりきれいに切断できる。公差の厳しいアセンブリーでは、薄い材料の方がエッジが滑らかになり、熱歪みが少なくなる。

- パンチングとスタンピング: 過剰な厚みは工具の摩耗を早め、バリの発生を増加させます。1~3mm以内に抑えることで、安定した刃先品質を保つことができます。

- 溶接: 薄い板は、バーンスルーや反りを防ぐために、正確なヒート・コントロールが要求される。しかし、厚い板は、より多くの充填剤とより高いアンペアを必要とし、生産が遅くなる可能性があります。

工場の成形能力や溶接能力を超えて設計された部品は、コスト増になるだけでなく、寸法精度も低下する。最終的な設計を確定する前に、必ず機械の能力を確認してください。

注記: サプライヤーがCNCプレスブレーキやファイバーレーザーを使用している場合は、その最適な厚み範囲を尋ねてください。

コスト、重量、サプライチェーンの要因

材料の厚さは機械的性能に影響を与えるだけでなく、プロジェクトのコストやロジスティクスにも直結します。

厚い板は、より多くの原材料を消費し、より強い固定具を必要とし、切断や曲げ加工に時間がかかる。その結果、特に大きなパネルや複数の曲げ加工を伴う場合、厚さが1ミリ増すごとに総製作コストは30~50%増加します。

標準シート・サイズも重要である。ほとんどの在庫材料には、1.0mm、1.5mm、2.0mm、3.0mm、5.0mmのゲージがあります。2.8mmや3.3mmのような非標準的な厚さを選ぶと、特注品になったり、最低数量が増えたり、リードタイムが延びたりします。

軽量化により長期的なコスト削減が可能です。3.0mmのスチールを2.0mmのアルミニウムに置き換えることで、部品の総重量を50%以上減らすことができます。

設計段階での考慮事項

厚さの決定は製造現場で最終決定されるのではなく、設計段階で行われます。この段階で、エンジニアは剛性を向上させ、コストを削減し、製造性を確保することができます。

性能と製造性のバランス

部品を強化する最も革新的な方法は、必ずしも厚みを加えることではありません。フランジ、リブ、ベンドを追加することで、材料を薄く成形しやすく保ちながら、剛性を劇的に高めることができます。

例えば、1.5 mmのアルミパネルに10 mmの折り曲げエッジを付けると、2.5 mmのフラットパネルの剛性に匹敵し、材料費と曲げ力の両方を30%以上削減できます。同様に、長いパネル全体に補強リブを追加することで、オイルキャニングや振動を防ぐことができます。

最終設計を確定する前に、エンジニアは有限要素解析(FEA)やその他のデジタルツールを使って曲げや応力分布のシミュレーションを行うべきである。これらのシミュレーションによって、シートのどこが弱すぎるか、あるいは過剰に作られているかがわかります。曲げ、折り目、取り付け位置を調整することで、不必要な厚みを持たずに構造的な完全性を維持することができます。

デザイン・インサイト ジオメトリーによって剛性を高めるのは、製造時に過度の厚みによって生じる歪みを修正するよりも簡単だ。

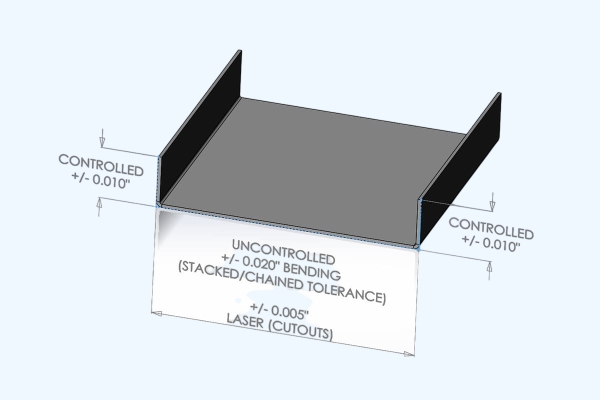

公差とフィットアップ

精密アセンブリは、一貫した板厚に依存します。わずかなばらつき、例えば±0.1mmでも、複数の部品に蓄積され、隙間や不均一な接合、溶接の適合不良につながる可能性があります。

これを管理するには、図面段階の早い段階で公差ゾーンを定義します。一般的なシート加工では、公差±0.05~0.10mmが効果的です。電子筐体のような重要な組立品の場合は、より厳しい管理が必要になる場合があります。製造前に加工業者と許容範囲について話し合いましょう。

後処理も寸法に影響する。 コーティングと仕上げ 通常、粉体塗装では片側0.05~0.10mm、アルマイト処理では0.01~0.03mmです。これらの層が設計の許容範囲に含まれていないと、完璧な部品であっても仕上げ後にずれが生じる可能性があります。

プロのアドバイス 設計の公差を、製造業者の切断、曲げ、コーティングの能力に合わせましょう。早めのコミュニケーションが、後の時間と手戻りを省きます。

環境および耐久性要因

部品の使用場所や使用方法は、強度要件と同様に理想的な厚さを決定することができます。腐食、温度変化、振動はすべて、シートの厚さに影響します。

耐食性と耐候性

屋外や湿度の高い環境では、腐食防止が重要です。間違った材料で作られた薄いシートは、どんなにうまく設計されていても、すぐに劣化してしまいます。亜鉛メッキ鋼板(0.8~1.5mm)またはステンレス鋼板(1.0~2.0mm)を使用すれば、湿気や錆に対する長期的な耐性を確保できます。

海洋、食品加工、医療用途など、塩分、化学薬品、洗浄剤にさらされることが予想される場合、316ステンレス鋼または陽極酸化アルミニウムにアップグレードすることで、製品の寿命が延びます。

実例だ:

2.0mmの亜鉛メッキ鋼板の屋外用エンクロージャーは、中程度の条件下では腐食することなく8年間使用できますが、1.0mmの未処理の軟鋼板では数ヶ月で錆が発生することがあります。材料、厚さ、仕上げの適切な組み合わせが、信頼性を保証するのです。

ヒント 平均的な環境だけでなく、部品が直面する可能性のある最も過酷な環境を想定して設計してください。これにより、実環境における性能の一貫性が保証されます。

熱と振動の影響

高温環境では、金属は膨張と収縮を繰り返します。厚いシートは熱応力をよりよく吸収・分散しますが、保温性も高くなるため、溶接後の歪みのリスクが高まります。熱に敏感な組立品の場合、制御された冷却または 断続的な溶接により、反りを防ぐことができます。

振動はまた別の問題を引き起こす。繰り返される応力サイクルにより、薄いシートは、特に角や溶接部の周囲で疲労する可能性があります。このような場合、設計者は単に母材を厚くするのではなく、フィレット、丸みを帯びたコーナー、または補強プレートを追加することで寿命を向上させることができます。

ヒンジ、ブラケット、マシンガードなどの部品は、耐疲労性が設計の指針となる。1.5mmの薄板で十分なように見えても、何千回もの振動サイクルを経ると、接合部付近に亀裂が入る可能性がある。応力ゾーンを補強するか、局所的な厚みを増すことは、部品全体を作りすぎるよりも良い解決策です。

デザイン・インサイト 疲労破壊は多くの場合、予測可能な弱点から始まります。あらゆる箇所の厚みを増すのではなく、これらの箇所を局所的に強化することで、材料を節約し、製品の信頼性を向上させることができます。

厚みの選択を検証するには?

経験豊富な設計者であっても、テストやシミュレーションで自分の決定を確認する。テスト後の微調整は、後で大きな手戻りを防ぐことができる。

1.ラピッドプロトタイピングまたはパイロットラン

いくつかのサンプルを製作し、選択した厚みが曲げ、 溶接、組み立ての際にどのように機能するかを評価 する。量産前に、剛性、表面仕上げ、フィット感を評価する。

2.曲げと荷重試験

模擬荷重下でのたわみ試験または振動試験を行う。例えば、2.0mmのスチールパネルが使用荷重下で1mm以上たわむ場合は、厚みを増すかリブを追加する必要があります。

3.製造可能設計(DFM)レビュー

製造パートナーと協力して、実際の実現可能性をチェックします。エンジニアは、コストを削減し、信頼性を向上させるために、曲げ半径、ジョイント設計、ゲージの選択などの調整を提案することができます。

4.加工後の検証

塗装、コーティング、溶接の後は、寸法と平坦度を再確認してください。仕上げ層や熱応力によって、形状がわずかに変化することがあります。早めに検査することで、最終組立品の一貫性が保たれます。

避けるべき一般的な間違い

- 太い方が強いと仮定して: 過剰な厚みは成形性を低下させ、コストを上昇させ、不必要な重量につながる。

- 在庫状況は無視: 非標準ゲージは、遅延、カスタム圧延、または高い購入コストにつながる。

- プロセスの限界を忘れる: 薄すぎるシートは溶接の熱で反る可能性があり、厚すぎるとプレスブレーキのトン数を超える可能性がある。

- コーティングと公差の影響を見落としている: 仕上げ加工は、測定可能な厚みを追加するものであり、これを考慮しなければ、フィッティングに影響を与える可能性がある。

- シミュレーションやプロトタイプテストの省略: 応力下での実際の挙動は、設計上の想定とは異なることが多い。

このようなエラーを避けることで、時間を節約し、無駄を省き、スムーズな生産工程を確保することができる。

結論

適切なシートメタルの厚みを選択することは、1つの決定ではなく、エンジニアリング・バランスの結果です。すべてのプロジェクトは、強度と柔軟性、重量とコスト、機能と製造性のトレードオフを伴います。

優れた設計では、厚みは過剰ではなく、戦略的に使用します。適切な形状、公差計画、表面保護があれば、薄いシートでも厚いシートと同等の信頼性を発揮することができます。設計者と製造者のコラボレーションにより、材料から仕上げに至るまで、あらゆる選択が性能と効率の両方をサポートします。

選択した厚みが製品の要求に対応できるかどうか不安ですか?当社のエンジニアリングチームが、生産前に設計を検証するお手伝いをいたします。

お客様の図面を分析し、製造可能性をチェックし、最適な厚みオプションをご提案します。 CADファイルをアップロードするか、今すぐデザインを送信してください。 無料DFMレビュー

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。