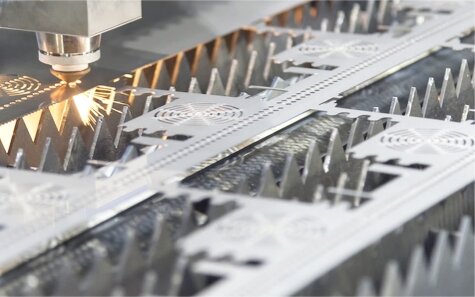

レーザー切断は、今日の製造業において最も正確で柔軟な方法のひとつです。きれいなエッジ、安定した品質を実現し、複雑な形状にも対応する。しかし、これらの強みは、プロジェクトのセットアップが十分に計画されていない場合、すぐにコストを引き上げる可能性があります。

各パーツのわずかなコスト変更が、大量生産時には積み重なる。総影響額は数千ドルに達することもある。主な課題は、レーザー切断コストに影響を与える要因を理解することです。これらの要因が分かれば、設計を調整し、より適切な材料を選択し、ワークフローを強化することができます。これらのステップは、高精度を実際の節約に変えるのに役立ちます。

レーザー切断コストの要因

レーザー切断のコストは、材料、機械時間、セットアップ、労働力、仕上げの5つの主要分野で構成される。各場所には、無駄を省き効率を向上させるために調整可能なオプションがあります。

素材の厚さと種類

材料の厚さは、切断速度とエネルギー使用量の両方に影響する。3mmのステンレス鋼板を切断する場合、1.5mmを切断する場合の約2倍の時間がかかります。この余分な時間は電力使用量を増やし、部品あたりのコストを上昇させます。

また、金属によってレーザー照射時の挙動も異なる。ステンレス鋼や炭素鋼は安定した結果をもたらしますが、アルミニウムや銅は光を反射します。これらの金属は、しばしば高出力または特殊なガスを必要とする。厚さ、強度、切断速度の適切な組み合わせを選択することが、一般的にコストを削減する最も効果的な方法です。

設計の複雑さと切削時間

複雑な形状はマシンの速度を低下させる。鋭角、ピアス、小さな穴があるたびに、レーザーは停止し、再配置されます。きれいなカーブを持つ滑らかな経路は、ヘッドをより速く動かすことができる。これにより、生産性が最大25%向上します。

また、CADファイル内で線が重なったり、フィーチャーが繰り返されたりするのを避けるのにも役立つ。二重カットされた線が1本でもあると、時間もガスも無駄になります。

公差も重要である。非常に厳しい公差は、サイクルタイムを延長し、追加の仕上げが必要になる場合があります。可能であれば、機能的な公差、つまり部品が意図したとおりに機能するのに十分な精度を選びましょう。

注文量とセットアップ・コスト

セットアップ、プログラミング、キャリブレーションにかかる時間は、部品が1個でも1,000個でもほぼ同じです。大ロットの場合、これらの固定費がより多くのユニットに分散されるため、パーツあたりのコストが下がる。

少量の注文の場合、同じ素材や厚さの部品をグループ化することで、コストを削減することができます。スケジュールが許せば、柔軟なプランニングも急ぎ料金を避けるのに役立ちます。

設計の最適化:最大のコスト・レバー

設計は、最も節約できるところです。革新的な形状、優れたネスティング、標準的な機能はすべて、レーザーの移動、スクラップ、セットアップ時間を削減します。

ジオメトリーを単純化する

複雑な形状はコストを上げる。機能が許せば、小さな穴を大きな切り抜きで置き換えることができる。シャープなエッジを維持する代わりに、内側の角を丸くすることができます。複数のパーツが同じカットラインを共有するように、パーツのエッジを揃えることもできます。

2つの部品が境界線を共有している場合、レーザーはそのエッジを2回ではなく1回だけ切断する。この小さな変更により、大量生産時に機械時間を10~15パーセント短縮することができる。

効率的なネスティングによる材料歩留まりの向上

ネスティングは、可能な限り多くの材料を使用するために、シート上に部品を配置します。最新のネスティング・ソフトウェアでは、材料の使用量を12~20%増やすことができます。この改善は、直接的な材料節約をもたらします。

パーツをサイズや厚みでグループ化することで、移動時間も短縮できる。ブラッシュ仕上げが必要な部品の場合、木目の方向を同じにすることで、きれいで一貫性のある外観を保つことができます。

特徴と公差の標準化

各スロットや穴のサイズは、それぞれ個別のセットアップが必要です。異なる部品間でこれらの特徴を標準化すると、プログラミング時間が短縮され、検査が容易になります。

正確な穴のサイズ、タブの幅、レリーフの形状を使用することは、以下のことにも役立ちます。 曲げ そして アセンブリ をより効率的に進めることができます。必要な部分は厳しく、可能な部分は柔軟にというバランスの取れた公差により、レーザーは機能を損なうことなく高速切断が可能です。

参考までに: 公差を10分の1ミリでも小さくすると、薄い金属では切削速度が最大10パーセント遅くなります。高精度は、本当に必要な部分だけに取っておきましょう。

革新的な素材選択と厚み計画

材料の選択は、強度や外観以上に影響します。レーザー切断の速度、コスト、リードタイムにも影響します。適切な種類と厚さを選ぶことで、時間と費用の両方を削減することができます。

入手しやすい在庫を選ぶ

特注のシートサイズや珍しい合金は、しばしば特別注文が必要です。このような注文は到着までに時間がかかり、通常コストが高くなります。サプライヤーの在庫に既にある標準在庫は、このような遅れをなくし、スクラップを減らします。

1000×2000mmや1220×2440mmといった標準的なシートサイズは、調達が容易である。また、ネスティングもしやすくなります。一般的でないサイズを避けることで、材料の使用率を向上させ、プロセス全体をスピードアップすることができます。

強さと効率のバランス

薄いシートの方が切断速度は速いが、剛性が落ちる可能性がある。小さなフランジやリブを追加すれば、より少ない材料で同じ強度が得られることが多い。この簡単な変更で、部品の強度を保ちながらコストを削減することができます。

熱に敏感な金属には、切断時に平坦な状態を保 つ鋼種を選ぶこと。板がゆがむと精度に問題が生じ、再加工につながる。

戦略的に資材発注を計画する

異なるプロジェクトで同じ素材や厚みを使用する場合は、それらの注文をグループ化し、一括購入することで、素材価格を5~10%削減できることが多い。また、サプライヤーが注文の入れ子を計画するのにも役立ちます。

大量注文はお金以上の節約になる。物流時間を短縮し、保管を容易にする。サプライヤーと一括して必要な資材を計画することは、コスト削減のための最も効果的な長期的方法のひとつです。

プロセスの効率化とワークフロー管理

うまく設計された部品でも、ワークフローが遅かったり乱雑だったりすると、予想以上のコストがかかることがある。スムーズな工程順序とスマートな機械の使用は、安定したコスト効率の良い生産を保証します。

切断、曲げ、溶接ステップの調整

それぞれのステップで、次のステップの動作が変わります。レーザーパスを曲げ線または溶接継ぎ目と一致させると、余分なクランプがなくなり、手作業による位置合わせが軽減されます。

部品が必要な場合 溶接また、切断段階で簡単な位置決めタブやノッチを追加することもできます。これらの機能は、はめ合いをガイドし、溶接をより安定したものにします。

切断から曲げ加工、組み立てまで、CADデータをつないでおくことも役立ちます。機械間のデジタルリンクは、翻訳ミスを減らし、すべてのステップの整合性を保ちます。

反復タスクの自動化

デジタル見積り、自動ネスティング、CAM統合により、セットアップに費やす時間を短縮します。自動化されたツールは、切削時間とコストを数秒で見積もることができます。

バーコードやQRコードによるトラッキングは、取り扱いミスを減らすのに役立ちます。また、切断、折り曲げ、溶接、および 仕上げ.

マシンの連続稼働を維持する

レーザー加工機は、稼働し続けることで最高の価値を発揮します。材料と厚さによってジョブをグループ化することで、セットアップの変更を減らし、ダウンタイムを削減します。

単純な習慣、例えば、現在のシートが終了する前に次のシートをセットすることで、1日の生産量を10~15%増加させることができる。バランスの取れたスケジューリングは、機械を保護し、品質を安定させ、トータル・コストを予測しやすくする。

レーザー切断パートナーとのコラボレーション

社内の改善も有益ですが、製造パートナーと緊密に協力することで、さらに大きな利益を得ることができます。良好なコミュニケーションは、些細な調整を大幅なコストと時間の節約に変えます。

設計データの早期共有

CADモデルを早めに送ることで、生産開始前にエンジニアリングチームが設計を見直す時間が生まれます。より大きな半径、異なる穴のレイアウト、タブの配置の改善など、小さな変更を提案することができます。これらの調整により、切削時間を最大25%短縮することができます。

編集可能な3DファイルはPDFよりも優れています。直接CAMインポートが可能で、プログラミングエラーを減らし、元の設計意図を維持します。

コスト・シナリオと代替案について話し合う

1つの見積もりを依頼するのではなく、複数のコスト・オプションをサプライヤーと検討しましょう。厚みや公差を少し変えるだけで、全体的な価格を大幅に下げることができます。

例えば、2.5mmシートから2.0mmシートに変更することで、必要な剛性を保ちながらコストを約15%削減することができる。

長期的パートナーシップの構築

長期的なサプライヤーはベンダー以上の存在になる。サプライヤーは貴社のエンジニアリング・チームの一員として働き始めます。サプライヤーは、御社の標準、好みの金型、材料の習慣を学びます。

この慣れによって、セットアップ時間が短縮され、見積もりプロセスがスピードアップします。また、在庫管理も効率的になり、お客様のプロジェクトをサポートします。このような地道な協力が、やがてスムーズなスケジューリング、より安定した価格設定、リードタイムの短縮につながっていくのです。

洞察力だ: 長期的な製造パートナーは、工程を繰り返し熟知し、計画データを共有することにより、単一プロジェクトのサプライヤーと比較して10-20%のコスト削減を達成することが多い。

結論

レーザー切断のコスト削減は、品質の低下や最も安価なオプションの選択を意味するものではありません。それは、CAD設計から材料選択、ワークフローに至るまで、各決定を理解し、より効率的に作業するためにその知識を活用することにかかっている。

製造しやすい設計。強度と切削速度のバランスがとれた材料を選択する。作業が滞りなく進むよう、各製作工程をつなぐ。こうした小さな変化が積み重なっていく。多くのプロジェクトでは、適切な調整によって総コストが15~30%削減されている。

精密なシートメタル部品に依存している企業にとっては、現在の工程を見直し、より効率的な生産方法を検討する絶好の機会です。

シェンゲンでは、当社のエンジニアが厳しい公差と迅速なリードタイムを維持しながら、世界中のお客様の製造コストの削減を支援しています。 図面または3Dモデルをお送りいただければ、無料でDFMレビューとコスト分析を行います。.

よくあるご質問

レーザー切断のコストに最も影響する要因は何ですか?

主なコスト要因は、材料の種類、材料の厚さ、デザインの複雑さ、裁断時間、注文サイズである。厚いシートは切断に時間がかかり、電力を消費する。複雑な形状は、機械の動きを増加させる。小ロットの場合、セットアップ時間がより少ないユニットに分散されるため、パーツあたりのコストが高くなります。

材料の選択は、レーザー切断の価格に本当に大きな違いをもたらすのか?

はい、材料の選択はコストに大きな影響を与えます。アルミニウムと銅は光を反射しやすく、より高いレーザー出力を必要とします。軟鋼とステンレス鋼は、より速く、よりきれいに切断します。

デザインはレーザー切断のコストにどう影響するのか?

設計は切断効率に最も大きな影響を与える。小さな穴、狭い半径、複雑な形状はレーザーの速度を低下させます。共有エッジ、滑らかな曲線、一貫したフィーチャーサイズは、材料の無駄を減らし、機械時間を短縮します。

レーザー切断を外注するのと、自社で機械を購入するのとでは、どちらが費用対効果が高いでしょうか?

答えは生産量によります。レーザーカッターの購入と維持には、多額の投資、熟練したオペレーター、継続的なサービス費用が必要です。混合生産または少量生産のほとんどの企業では、加工パートナーへのアウトソーシングが通常より費用対効果が高い。

厳しい公差は常にコストを上げるのか?

公差を厳しくすると、切削速度が低下し、余分な仕上げ工程が必要になることがよくあります。機能的公差(部品が必要とする部分のみ厳しい公差)を使用することで、品質を守りながらコストを抑えることができます。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。