ねじ山の設計は簡単なように思えるかもしれないが、多くのCNC部品は、ねじ山が適切に計画されていないために失敗する。ねじ山の設計が不十分だと、ねじ山が剥がれたり、位置がずれたり、組み立てが難しくなったりします。その結果、無駄な時間とコスト増につながります。エンジニアや設計者は、特定の材料や用途に最適なねじの種類、ピッチ、深さをよく考えます。

このガイドでは、強度が高く、正確で、加工しやすいねじ山を設計する方法を紹介します。正しいねじの種類を選択し、適切なかみ合わせを確保し、生産を遅らせたり部品を損傷させたりするミスを避ける方法を学びます。これらのステップに従うことで、信頼性の高いCNC部品をより効率的に作ることができます。

優れたスレッド・デザインは、あらゆる組み立て部品のベースとなります。うまく機能し、加工が簡単なスレッドを作ることができるように、重要なアイデアを分解します。

スレッドジオメトリーの基礎

ねじ山を設計する前に、その形状がどのように機能するかを理解するのに役立つ。スレッドは単なるらせん状の溝ではありません。スレッドには、その形状、強度、フィット感を決定する特定の特徴があります。

スレッドの主な要素

3Dの糸は単純に見えるかもしれないが、いくつかの幾何学的な特徴によって定義され、それらは正確に連動しなければならない:

- 一次直径: これは、ねじ山全体で測定した最大直径である。例えば、1/4"-20 UNCねじの一次直径は6.35mm(0.25インチ)です。

- 小径: これは、ねじの根を横切って測定した最小径である。1/4"-20 UNCねじの場合、約5.16mm(0.203インチ)です。小径はファスナーの芯の強さを決めます。

- ピッチ: 1つのねじ山から次のねじ山までの距離。メートルねじでは、M6×1.0は1.0mmピッチ。ユニファイねじでは、1/4"-20は20ねじ山/インチ(TPI)、およそ1.27mmピッチを意味する。

- スレッドの角度 ねじ山形状間の角度。メートルねじとユニファイねじは60°、アクメねじは29°、ウィットワースは55°を使用する。この角度は、負荷の分担方法とねじ山の応力に影響する。

- ピッチ径: ねじ山の幅と溝の幅が等しくなる直径。適切なはめあい、かみ合いを得るために最も重要な寸法。例えば、M10×1.5の6Hねじのピッチ径の許容差は±0.13mmです。

- クレストとルート: 山形はねじ山の頂部、根元は底部である。鋭利な根元は応力点の原因となるため、ISOやANSIなどの規格では、繰り返し荷重による亀裂を防ぐために最小根元半径を定めている。

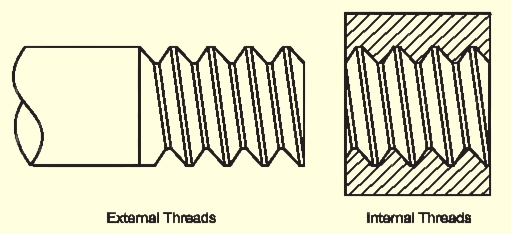

内部スレッドと外部スレッド

ネジ山には内ネジ(メスネジ)と外ネジ(オスネジ)がある。形状は同じですが、加工方法と強度が異なります。

- 外部スレッド は、ボルト、シャフト、またはスタッドで作られる。切削または転造が可能です。転造ねじは、高強度ファスナーの標準です。転造により、疲労強度が20-30%向上し、表面仕上げが改善されるため、組み立てがスムーズになります。

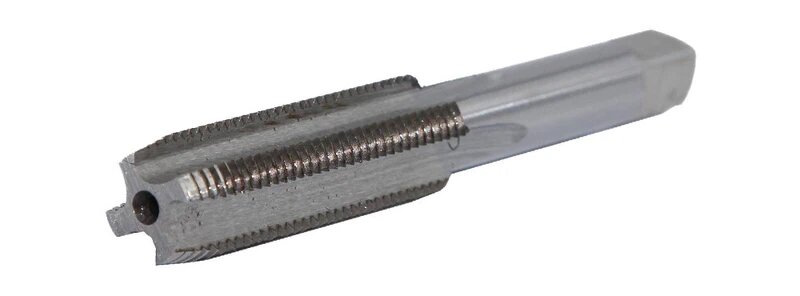

- 内部スレッド を使用してドリル穴で成形される。 ねじ切り.例えば、M8×1.25のネジ山の場合、通常6.8 mmのドリル穴が必要である。穴が小さすぎるとタッピングが難しくなり、穴が大きすぎるとネジ山が弱くなる。

スレッドの規格と分類

ねじ規格は、ねじの測定方法、表示方法、製造方法を定義しています。この規格により、異なるメーカーが製造した部品間の互換性が保証されます。

統一ねじ規格(UNおよびUNC/UNF)

統一ねじ規格(UN)は、米国、カナダ、その他数カ国で広く使用されています。この規格は、並目ねじと細目ねじのシリーズを定義しており、業界全体で一貫した寸法を保証しています。

- UNC(統一ナショナル・コアーズ) のネジは、1インチあたりのネジ山 数が少なく(TPI)、強度が増し、組み立 てが容易になる。例えば、1/4"-20 UNCねじは20 TPIで、1インチに20個のねじ山があることを意味する。粗い設計は、アルミニウムのような柔らかい材料でのストリッピングに対する耐性を向上させます。

- UNF(ユニファイド・ナショナル・ファイン) のねじは、1インチあたりのねじ山 数が多い。たとえば、1/4"-28 UNFねじは28 TPIである。ファインピッチは、より大きなクランプ力を可能にし、精密な調整を必要とする硬い材料やアプリケーションに最適です。

- ユニファイド・ナショナル・エクストラ・ファイン ねじはあまり一般的ではないが、航空宇宙や精密機器など、ねじのかみ合いスペースが限られている場合に使用される。

ISOメートルねじ

ISOメートルねじシステムは、ISO 68-1およびISO 965-1で規定されている、最も広く使用されている世界標準規格です。ヨーロッパ、アジア、そして多くの国際市場で一般的です。インチの代わりに、すべての寸法にミリメートルを使用しています。

メートルねじは、アルファベットMの後に呼び径とピッチが続きます。例えば

- M8 × 1.25 とは、一次側直径8mm、ピッチ1.25mmを意味する。

- M10 × 1.5 は直径10mm、ピッチ1.5mm。

メートルねじは、ユニファイねじと同じ60°のねじ角度を使用しますが、標準的な用途では、外ねじは6g、内ねじは6Hと表記される、異なる公差システムを適用します。

製造可能なスレッドの設計

良いねじ山の設計とは、適切なサイズとピッチを選ぶことだけではありません。ねじはまた、加工しやすく、荷重を支えるのに十分な強度があり、品質が安定している必要があります。

最小肉厚とねじ係合

穴や薄肉の部品では、十分な肉厚を保つことが重要です。肉厚が薄いと加工中にたわみ、負荷がかかったときに曲がったり割れたりする可能性があります。

一般的なルールは、ねじ山の主要直径の少なくとも1.5倍の肉厚を維持することである。例えば、M8スレッド(直径8mm)は、少なくとも12mmの肉厚が必要です。アルミニウムのような柔らかい素材の場合は、より安定させるために肉厚を直径の2倍にします。

ねじの噛み合いとは、ねじの長さのうち、実際に荷重を受ける部分を指す。ほとんどの用途では、完全な強度を得るために、ねじ径の1~1.5倍が必要です。

アンダーカットとシャープなトランジションの回避

アンダーカットや鋭角のコーナーは、弱点や応力のかかる部分を作る可能性がある。ネジ山は、特に繰り返し荷重がかかったときの亀裂を減らすために、ネジのない部分へとスムーズに移行する必要がある。

きれいなねじ山の終端を確保するために、振れ止めまたはねじ山逃げ溝を使用する。リリーフ幅はねじピッチの1.5倍が目安で、深さはねじの根元径よりわずかに大きくする。

ねじ山付近の鋭利な内角は避ける。代わりにフィレットや面取りを使用する。通常、半径0.5~1.0mmが応力を均等に分散します。スムーズな移行は、CNC工具がきれいに抜けるのを助け、表面仕上げを改善し、バリを減らします。

適切なねじの深さの選択

ユニファイおよびメートル60°ねじの場合、標準深さは0.613×ピッチである。例えば、M6×1.0のねじの理論的な深さは0.613mmです。実際の加工では、工具の動きを改善し、ゲージに適切にフィットさせるために、5-10%だけ深さを浅くすることがよくあります。

深いスレッド 盲穴 は、切りくずやクーラントを閉じ込め、工具を損傷させる可能性がある。これを防ぐには、穴の底に平らな逃げを残すか、ねじ切り加工で切りくずの逃げを良くする。

ブラインドホールの場合、全ねじの長さを穴の深さより少なくとも1.5ピッチ短く保つ。こうすることで、切りくずが入るスペースができ、工具の衝突を防ぐことができる。

避けるべきスレッド・デザインのよくある間違い

経験豊富な設計者であっても、CNCねじ切り加工で重大な問題を引き起こす小さなミスを犯すことがある。これらのよくある間違いを認識することで、正確で加工しやすいねじ山を設計することができます。

過度に厳しい公差

多くの設計者は、公差が厳しいほど品質が高いと信じている。それは必ずしも真実ではありません。公差が厳しいと、加工時間が長くなり、工具の摩耗が早くなり、組み立てが難しくなります。

ほとんどの部品には、標準的なはめあいが有効です:ユニファイねじの場合は2A/2B、メートルねじの場合は6g/6Hです。よりタイトなフィットは、精密なアライメントや高圧シーリングにのみ必要です。

例えば、M10×1.5で6Hフィットのネジは、すでに±0.13mm以内の精度を保っている。これを±0.05mmに締め付けようとすると、通常、性能は向上せずにコストが増加する。また、検査時の不合格率も上がります。

公差が厳しいと、特に以下のようなコーティングを施した場合、組み立て中に部品が焼き付くことがあります。 亜鉛メッキ または 陽極酸化処理 が適用される。これらの処理により、1面あたり5~15 µmを追加することができます。実用的な公差は、工具のストレスを軽減し、一貫性を向上させ、再加工を削減します。

スレッドの噛み合い不足

ねじの噛み合いとは、負荷がかかる部分のことである。噛み合わせが少なすぎると、ネジ山が剥がれたり緩んだりすることがある。

一般的なルール:鋼の場合は呼び径の1倍、アルミニウムや真鍮のような柔らかい金属の場合は1.5倍。例えば、M8×1.25のネジ山は、スチールでは少なくとも8mm、アルミニウムでは少なくとも12mm噛み合う必要がある。

ほとんどの負荷は、最初の数本のねじ山が担っており、最初の3本のねじ山で80%を超える。かみ合いを増やしても、強度が向上することはほとんどなく、加工時間と工具の摩耗が増加します。

肉厚の薄い部品の場合は、ねじ山の背後に十分な材料を確保し、割れを防止する。プラスチックやインサートの場合は、ねじ山を強化するために、ヘリカルインサートやねじブッシングを検討する。

工具のアクセスやクリアランスを無視する

スレッドには、工具がスムーズに切り込み、抜けるためのスペースが必要である。アクセスが悪いと、スレッドが衝突したり、不完全なスレッドになったり、近くのフィーチャーにダメージを与えたりする可能性がある。

CNCタップとねじ切りフライスには、軸方向と半径方向のクリアランスが必要です。止まり穴の場合、底部に1.5ねじピッチの切り屑の逃げを残す。これがないと、切りくずが工具を詰まらせ、折損の原因になる。

例えば、M10×1.5のめくら穴のねじ切りでは、穴の深さをねじ全体の直径より1.5mm以上深くする必要がある。肩に近い外ねじの場合は、少なくとも1.5×ピッチの幅で、ねじの根元よりわずかに深い振れ溝を追加する。

3Dモデルのツールパスを確認してください。ねじ山に近すぎるフィーチャーはアクセスを妨げます。入口にわずかな面取りや逃げを付けると、タップやカッターがきれいに始動し、バリが減少します。

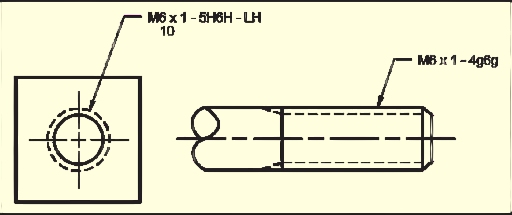

技術図面におけるネジの指定

よく設計されたねじ山は、その文書化によって初めてその性能を発揮します。適切な表示、公差の定義、および検査注記は、すべての製造バッチで一貫した結果を保証します。

明瞭かつ明確なスレッドのコールアウト

ねじ山形成は、ねじの種類、サイズ、ピッチ、はめ合 いのクラスを示す。これらは、ASME Y14.6やISO 965-1などの国際規格に従うべきである。明確な吹き出しは、機械工がどの工具や工程を使用すべきかを素早く理解するのに役立ちます。

ユニファイド・スレッドの場合、フォーマットは通常こうなる:

1/4-20 UNC-2B

- 1/4 → 主要直径(インチ)

- 20 → スレッド/インチ(TPI)

- 国連規約 → スレッドシリーズ(統一ナショナル粗目)

- 2B → 適合クラス(内ねじ)

メートル単位のスレッドの場合、フォーマットは次のようになります:

M10 × 1.5 - 6H

- M10 → 主要直径 (mm)

- 1.5 → ピッチ (mm)

- 6H → 内ねじ公差クラス

ねじ山が貫通かブラインドかを指定する。THRU "または "DEPTH 15 mm "のような注記は、CNCプログラミング中の混乱を防ぎます。

必要であれば、コールアウトに表面仕上げやメッキを含める。例えば

m8 × 1.25 - 6h、亜鉛メッキ後

これにより、機械工はねじ切り時にコーティングの厚みを考慮することができる。

適合と機能のためのねじクラス公差の定義

ねじの公差は、部品がどの程度ぴったり合うかを制御します。適切なクラスを選択することで、組立性、耐荷重性、製造性に大きな影響を与えます。

統一スレッドの範囲は1A/1B(緩い)から3A/3B(きつい)まで:

- 1A/1B: ルーズフィットで素早く組み立てられ、非重要環境や汚れた環境に最適。

- 2A/2B: ほとんどの工業部品に標準的に適合。

- 3A/3B: 航空宇宙、計測機器、油圧用途に高精度で適合。

等級番号と文字でメートルねじを識別します。例えば

- 6H(内部)/6G(外部): 標準的な汎用フィット。

- 5H/5G: 高精度の部品にぴったりフィット。

- 7H/7G: ルーズフィットで組み立てが容易。

例えば、M12×1.75 - 6H/6gは、ピッチ径の公差が約±0.15mmで、精度と組み立てやすさのバランスが良い。必要な場合を除き、過度に厳しい公差を指定することは避けてください。工具の摩耗や検査時間が増加し、大きな性能向上が得られないからです。

検査と品質要件の伝達

検査は、ねじの品質と部品の適切な適合を保証します。図面上の明確な検査注記は、品質管理中の一貫性を維持します。

標準的な検査要件は以下の通り:

- Go/No-Goゲージテスト: 内ネジと外ネジの機能的な適合を確認する。

- ピッチ径の測定: 正しいかみ合わせを保証する。スリーワイヤー法またはねじ山マイクロメーターで測定し、精密部品では通常±0.02mm以内。

- 表面仕上げ: スムーズなかみ合わせのために重要。代表的な値は、用途に応じてRa 1.6 µmからRa 3.2 µm。

- 外観検査: バリ、不完全なねじ山、工具の跡がないかチェックする。

重要な部品については、以下のような注釈を入れる:

クラス2Bのゴー/ノー・ゴー・ゲージで検査するスレッド

または

100%のネジ検査が最初の製品に必要

インサートねじ切りに代わるもの

従来のねじ山が最良の選択でないこともある。薄肉、軟質材料、高強度が要求される場合、タッピングが困難であったり、信頼性に欠けることがあります。スレッドインサートは、丈夫で耐久性のある代替品を提供します。負荷容量を増やし、部品の寿命を延ばし、CNC工具の摩耗を減らします。インサートはまた、メンテナンスや交換を容易にします。

インサートを使うメリット

- 体力の向上: インサートを使えば、柔らかい素材の小さな穴でも、大きなスチールねじと同じ負荷をかけることができる。

- 耐久性: 特に振動の多い部品では、組み立てを繰り返しても剥がれにくい。

- 柔軟性: 破損したインサートは、部品全体を交換することなく交換できる。

- 加工効率: インサートに切り込まれたネジ山は、母材に直接切削するよりも工具の摩耗を減らす。

設計上の考慮事項

- 穴の直径をインサート・メーカーの推奨に合わせる。

- 取り付け時に亀裂が生じないよう、インサートの周囲に十分な肉厚を確保してください。

- 技術図面には、インサートのタイプ、設置方法、深さ、向きを明記してください。

スレッドインサートは、軟質材料、薄肉、または高負荷のアプリケーションのための実用的なソリューションです。強度、信頼性、組み立てやすさを兼ね備えており、CNC部品における従来のねじ切りに代わる確かな選択肢となります。

スレッドデザインを次のレベルへ

CNC加工用のねじ山の設計は、複雑である必要はありません。ねじの形状、かみ合い、公差、製造性に注目することで、強度と精度を兼ね備え、組み立てが簡単な部品を作ることができます。時間を節約し、コストを削減し、信頼できる性能を確保するために、過度に厳しい公差、不十分なかみ合い、不十分なツールアクセスなどの一般的な間違いを避けてください。

ネジ設計の最適化、精密CNCパーツの製造など、専門家によるサポートが必要な場合、 チームへのお問い合わせ.お客様の図面を拝見し、改善点をご提案し、お客様の設計を高品質で製造可能な部品にするお手伝いをいたします。貧弱なネジ山設計でプロジェクトを遅らせないために、今すぐプロの指導を受けましょう。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。