毎年、腐食による生産性の低下、交換、保証請求により、メーカーは何十億もの損失を被っています。板金製品の場合、問題は錆の点、接合部付近の汚れなど小さなものから始まりますが、多くの場合、構造の弱体化、顧客からのクレーム、部品の完全な故障に至ります。

腐食は外観上の問題にとどまりません。強度、信頼性、電気的接地を損ないます。ひとたび腐食が始まると、通常、安価な材料やコーティングの省略による節約を上回る修理費がかかります。そのため、成功するプロジェクトでは、製造後ではなく、設計段階で腐食に対処しています。

耐腐食性板金部品の設計には、適切な材料の選択、湿気のトラップを避けるための部品の成形、適切なコーティングと仕上げの選択という3つの柱が必要です。これらの決定が早い段階で一致すれば、部品は何年も長持ちし、メンテナンスは減少し、ブランドの信頼性は高まる。

板金の腐食を理解する

腐食は金属とその環境との間の自然な反応である。金属原子が電子を失い、酸化物、水酸化物、塩を形成することで起こる。

一般的な腐食の種類

均一腐食 表面全体に均一に広がる。この現象は予測可能で、たいていは空気や湿気に常にさらされているために起こります。定期的なコーティングとメンテナンスによって、その進行を大幅に遅らせることができます。

孔食 は小さいが深い穴を形成し、薄いシートメタルを素早く貫通する。沿岸地域や洗浄剤など、塩化物を多く含む環境が引き金となることが多い。放っておくと、1つの穴が1年足らずで1mmの薄板を貫通することもある。

隙間腐食 ガスケットの下やリベット接合部の間など、隙間や重なりが滞留液体を閉じ込める場合に発生する。このような空間の内部では酸素濃度が低下し、攻撃的な局所環境が形成される。

ガルバニック腐食 導電性液体中で2つの異なる金属が接触したときに現れる。貴金属でない方が腐食が早い。例えば、アルミニウムのパネルに炭素鋼のネジを使用すると、数ヶ月で目に見える錆の筋ができることがある。

応力腐食割れ(SCC) は、引張応力が腐食性の媒体と結合したときに起こる。溶接部や曲がったコーナー部では、徐々にマイクロクラックが発生し、突然の破損につながることがある。

環境要因とリスクレベル

腐食速度は部品の環境に大きく依存する。以下は、典型的な暴露カテゴリーに関する一般的な参考資料です:

| 環境 | 条件例 | 典型的な材料損失(軟鋼) | 推奨素材 |

|---|---|---|---|

| 室内制御 | エアコン完備の部屋 | <0.01mm/年 | マイルド・スチール、コーティング・アルミニウム |

| アウトドア アーバン | 時折雨、低汚染 | 0.02~0.05mm/年 | 亜鉛メッキスチール、304ステンレス |

| インダストリアル | 酸性ガス、高湿度 | 0.05~0.1mm/年 | 316ステンレス、陽極酸化アルミニウム |

| 海洋 / 沿岸 | 塩霧、高湿度 | 0.1~0.2mm/年 | 316ステンレス、チタン |

これらの値は、わずかな材質のアップグレードが、部品の耐用年数にわたって大幅な節約をもたらす理由を示しています。マイルド・スチール・パネルは屋外で2~3年持つかもしれませんが、ステンレス316パネルなら同じ場所で20年以上持つかもしれません。

正しい素材の選択

材料の選択は耐食性の基礎を形成する。コーティングや仕上げで保護することはできますが、母材が腐食しやすい場合、長期的な性能は常に制限されます。

ステンレス鋼

ステンレス鋼は、耐食性設計のバックボーンです。その高いクロム含有量は、酸素や水が金属表面に到達するのを防ぐ自己修復酸化皮膜を形成します。

- 304ステンレス 屋内および軽度の屋外での使用に適した総合的なプロテクションを提供する。

- 316ステンレス モリブデンを添加し、塩化物や酸に対する耐性を向上させ、海洋や化学環境に最適。

- 適切に不動態化処理されたステンレス製エンクロージャーは、屋外暴露下でも15~25年間は錆びない。

アルミニウム合金

アルミニウムは自然な酸化皮膜を形成し、表面を密閉します。軽量で成形しやすく、5052や6061といったグレードが広く出回っている。

保護と外観をさらに高めるため、アルマイト処理により酸化膜厚を10~25μm、工業用部品では50μmまで高めることができます。

しかし、アルミニウムは銅や鉄と直接接触してはならない。絶縁ワッシャーやコーティングがガルバニック反応を防ぐ。

銅と真鍮

銅とその合金は大気や工業的な腐食に強く、安定した緑色のパティナを形成して表面を保護します。真鍮は、導電性と見た目の美しさの両方が重要な場合によく選ばれます。

より重く、より高価ではあるが、これらの材料は建築、電気、装飾用途では耐久性がある。

チタンとニッケル合金

過酷な化学薬品や海洋にさらされる場合、チタンとニッケルベースの合金は比類のない安定性を提供します。チタンは酸、アルカリ、塩水に耐性があり、高温でも強度を維持します。

インコネルなどのニッケル合金は、他の金属が故障するような過酷な環境にも耐えるが、機械加工が難しく、価格もかなり高くなる。

性能、コスト、製造のバランス

耐食性材料の選択は、単に最も丈夫なものを選べばいいというものではありません。最適な選択は、性能、コスト、製造性のバランスをとることです。

例えば、こうだ:

- 316ステンレスのコストは軟鋼の約2倍だが、耐用年数は10倍である。

- 陽極酸化アルミニウムは、重量と加工コストを抑えながら、優れた保護性能を発揮する。

- 軟鋼は、亜鉛メッキや粉体塗装と組み合わせることで、非攻撃的な環境でも経済性を維持します。

迷ったときは、購入価格だけでなく、ライフサイクルコスト全体を比較すること。数年ごとの交換を避けられる耐久性のある部品は、すぐに元が取れることが多い。

排水、換気、清掃性を考慮した設計

材料の選択は耐食性の基礎を作りますが、形状はその保護がどれだけ長く続くかを決定します。よく設計された部品は、水を排出し、空気を循環させ、コーティング剤をあらゆる表面に到達させます。

水分の保持を防ぐ

水は腐食の主な燃料である。表面に沈殿すると、酸素と汚染物質が金属の分解を促進する。このリスクを減らすには、液体が自由に排出できるような部品の形状にすること。

平らな水平面、深いポケット、鋭い角は避ける。その代わりに、水平パネルに3~5°の傾斜をつけ、丸みを帯びたカーブをつけ、空気の流れを促進するオープン・チャンネルを使用する。

屋外用ハウジングの場合は、最下部に排水孔を設け、電気系統や化粧品エリアから離して配置する。フランジに傾斜をつけるなど、簡単な設計変更でコーティングの寿命を数年延ばすことができる。

隙間や隙間を避ける

隙間は小さな化学反応器のような働きをする。水分やほこりが内部にたまり、酸素が低下し、腐食が加速する。タイトなオーバーラップ、ガスケット接合部、またはスポット溶接の継ぎ目は、一般的な原因です。

可能な限り、複数の箇所を溶接するのではなく、連続した溶接を行う。ボルト接合 が必要な場合は、非吸収性ガスケットまたは耐腐食性シーラントでシールする。

エアフローや排水のために、重なり合ったパネル間に最低0.5mmの隙間を確保してください。鋭利な内部コーナーは、清掃とコーティングの被覆を容易にするため、小さな半径に置き換える。

清掃と換気のための設計

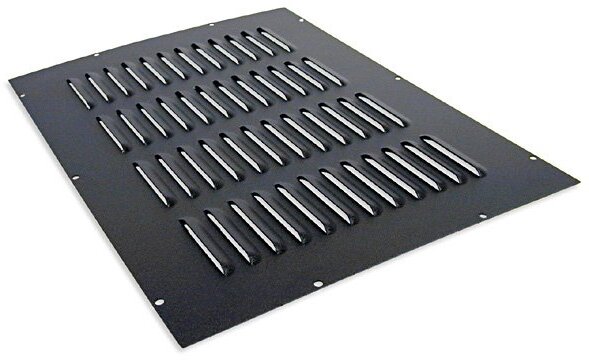

定期的な清掃は腐食を劇的に遅らせるが、それは表面に手が届く場合に限られる。その場合 エンクロージャーのデザイン またはフレームは、清掃用具、点検用具、通風用のスペースを空けておく。

通気孔やルーバーは、ハウジング内部の湿度と温度を均一化し、結露を減らすのに役立ちます。小さな開口部がいくつかあれば、構造や保護等級に影響を与えることなく、こもった湿気を防ぐことができます。

表面仕上げと保護コーティング

理想的な素材と形状であっても、信頼性の高いバリアが必要だ。 表面仕上げ が最後の防御層を作る。適切な仕上げは、暴露条件、コスト、美的目標によって異なる。

一般的な保護仕上げ

パウダーコーティング

パウダーコーティングは、静電気を帯びたパウダーを熱で硬化させる。その結果、厚さ60~120μmの耐久性のある皮膜が形成される。紫外線や傷に強く、ほとんどの化学薬品に耐性があるため、屋外キャビネットや機械の筐体に適しています。適度なコストで長寿命を実現します。

陽極酸化処理(アルミニウム用)

アルマイト処理は、自然酸化膜を10~25μm(標準)または40~50μm(工業用)に厚くします。酸化物は母材と強固に結合し、耐性を向上させ、着色を可能にします。硬質アルマイト処理された部品は、色あせを最小限に抑えながら、屋外で10年以上使用できます。

亜鉛めっきと溶融亜鉛めっき

亜鉛は犠牲腐食によって鋼を保護します - 亜鉛層が先に腐食します。電気亜鉛メッキ(5~25μm)は屋内部品に最適です。溶融亜鉛めっき(最大100μm)は、屋外や船舶での激しい使用に耐えます。100μmの亜鉛めっき層は、中程度の環境では通常15~20年持続します。

電解研磨と不動態化処理(ステンレス鋼用)

電解研磨は表面の不純物や微細な凹凸を除去し、不動態化は溶接や機械加工で失われた酸化クロム層を再生します。この2つを組み合わせることで、ステンレスの耐久性と衛生性が大幅に向上し、医療、食品、船舶用部品に最適です。

塗装とプライマー

エポキシ塗料とポリウレタン塗料は、柔軟で耐薬品性に優れた仕上げを提供します。亜鉛を多く含むプライマーは、最終的なトップコートの前に、軟鋼の保護バリアとして機能します。プライマーとトップコートの多層システムは、単一仕上げに比べて腐食寿命を2倍にすることがよくあります。

コーティングを環境に適合させる

| 環境 | 適した仕上げ | おおよその寿命 |

|---|---|---|

| 屋内(ドライ) | 亜鉛メッキ、ライトパウダーコート | 5~10年 |

| 屋外(都市部) | パウダーコート、陽極酸化、溶融亜鉛メッキ | 10~20年 |

| マリン / インダストリアル | 316ステンレス、電解研磨、重質陽極酸化処理、マルチコート・システム | 15-25年 |

一般的なメンテナンスサイクルで試算

設計者はコーティングの厚さも考慮する必要がある。0.004″(100μm)の層は、ヒンジ、タブ、スロットの公差に影響を与える可能性があります。CADでコーティングをモデル化することで、組み立て時の位置合わせの問題を防ぐことができます。

仕上げ前のデザイン調整

表面仕上げは、早めに計画するのが効果的です。ネジ穴や電気接点の周囲にマスキングゾーンを設け、コーティング中に吊り下げるための小さな穴を設ける。粉体やメッキ液を閉じ込めるような深い凹みは避ける。

加工前に仕上げを考えることで、完全なカバー、一貫した厚み、再加工コストの削減が可能になります。

製造とプロセスに関する考察

加工は、耐食性を維持することも破壊することもできる。切断、溶接、取り扱いのすべてが、使用中の表面の挙動に影響します。プロセス規律は、プロトタイプから最終組立まで、保護を無傷に保ちます。

熱影響を受けるゾーンのコントロール

高温期 溶接 または レーザー切断 は、金属の微細構造を変化させることで 耐食性を弱める可能性がある。ステンレス鋼の場合、過熱が鋭敏化を 引き起こし、クロム炭化物が形成されて保護酸化 膜を減少させる。

これを防ぐためだ:

- 入熱を制御し、溶接時間を短くする。

- パスの間に冷やす。

- 仕上げ後、溶接部を清掃し、不動態化する。

- 酸化皮膜を修復することで、溶接継手も母材と同様に耐食性を確保することができる。

表面粗さと汚染の最小化

粗い表面や汚染された表面は、水分や汚れを保持する。切断や研削の後は、エッジのバリ取りと露出部分の研磨を行う。表面が滑らかなRa≤1.6μmであれば、コーティングの密着性と耐食性の両方が向上する。

ステンレスの部品は、清潔な手袋を着用して取り扱うこと。指紋でも、錆の原因となる塩化物の沈殿物が残ることがある。コーティング前に中性溶剤で洗浄してください。

ファスナーと組み立ての実践

ファスナーは多くの場合、最も弱い腐食リンクになります。ステンレス・パネルにはステンレス・ボルト、亜鉛メッキ構造にはコーティング・スチールなど、可能な限り材質を合わせる。

異種金属が避けられない場合は、ナイロンワッシャー、プラスチック製スペーサー、またはシーラント層で絶縁する。

水が溜まる微小な隙間を避けるため、均一なトルクをかける。不均一な圧縮は、水分を閉じ込め、局所的な攻撃を引き起こす可能性があります。

工程内検査と品質管理

品質検査では、製造期間中、保護措置が損なわれていないことが確認される。

- コーティングの厚さ テストは一貫したカバレッジを保証する。

- 塩水噴霧試験(ASTM B117) 期待される寿命を検証する。

- 目視検査 欠け、焼け、フィニッシュの欠落を早期に発見すること。

- 各検査ステップは、後でコストのかかる手直しや現場での不具合を防ぐ。

高度なデザイン戦略

耐食性の設計は、製作が完了したらそれで終わりというわけではありません。長期的な性能は、検査やメンテナンス、経年変化による環境の変化を設計がどのようにサポートするかによって決まります。

設計と製造の早期コラボレーション

腐食問題の多くは、エンジニアリングと製造の間のコミュニケーション不足に起因する。設計者は、継ぎ目がきつかったり、小さな空洞があったり、均一なコーティングが不可能な表面を指定することがある。一旦製造が始まると、これらの問題を解決するためには費用がかかります。

製造エンジニアを早期に関与させることで、手戻りを防ぐことができます。DFM(製造可能性設計)レビューでは、アクセスできない溶接部、不十分な水切り角度、または形状と互換性のない仕上げなどのリスクを特定します。

例えば、重なり合うパネルを折り返しフランジに置き換えることで、塗装と組み立てを簡素化しながら隙間ゾーンをなくすことができる。

また、早期の共同作業により、適切な材料、切断方法、コーティングがサプライチェーンから入手できるようになります。数分の共同検討で、何年にもわたる現場での腐食を防ぐことができる。

メンテナンスとライフサイクル・プランニング

どんなに優れた設計でも、耐用年数の間は手入れが必要です。シンプルなアクセス・ポイントと洗浄許容量は、実際には耐食性を2倍にすることができる。

- 点検窓または取り外し可能なカバーの追加 目視で簡単にチェックできる。

- 交換可能なモジュールまたはパネルを設計 そのため、損傷した表面はスクラップにする代わりに交換することができる。

- 定期的な清掃間隔を指定する: 海岸沿いの環境では、3ヶ月に1度すすぎ洗いをすることで、80%の塩分を減らすことができる。

計画的なメンテナンスは無駄な努力ではありません。製品の検査とメンテナンスの方法を計画することで、エンジニアは実際の性能が設計の意図と一致することを保証します。

ライフサイクルテストと検証

耐食性は仮定ではなく、証明されるべきである。実験室試験によって、材料やコーティングが期待通りの性能を発揮するかどうかを確認する。

- 塩水噴霧試験(ASTM B117): サンプルを連続的な塩霧にさらし、海洋条件をシミュレートする。

- 湿度チェンバー(ASTM D2247): は、一定の湿気の下でコーティングの完全性をチェックする。

- 繰り返し腐食試験: 毎日の風化を再現するために、湿潤と乾燥のサイクルを交互に繰り返す。

ステンレス・アセンブリの場合、変色や溶接 部の酸化の目視検査も同様に重要である。些細な色の変化でも、熱影響部や表面 汚染のシグナルとなる。

長期的な経済効果

耐腐食性を考慮した設計は、多くの場合、初期費用がかさみますが、製品の寿命が延びるにつれて、その費用が回収できるようになります。3年後に腐食したエンクロージャーを交換する場合、最初から優れた合金やコーティングを使用するよりもはるかにコストがかかります。

簡単な比較を考えてみよう:

- マイルド・スチール・キャビネット: $100/個、平均寿命3年。

- 316ステンレスキャビネット: 1台あたり$180、平均寿命20年。

10年間で、ステンレスバージョンは年間40%のコスト削減を実現し、ダウンタイム、再塗装、顧客からのクレームを回避します。OEMや機器メーカーにとって、これはサービスコールの減少や信頼性に対する評価の向上につながります。

耐久性のある部品は、廃棄物や交換頻度を減らすことで環境への影響も軽減する。

結論

腐食防止はCADモデルから始まり、現場で終わります。合金材料から排水孔の勾配に至るまで、細部に至るまで、製品がその環境に耐えられるかどうかに影響します。

腐食制御を材料選択、形状、仕上げ、製造に組み込むことで、エンジニアは耐久性を後付けではなく、設計上の特徴に変えることができる。

過酷な環境下でも安定した板金部品の製造をお望みなら、シェンゲンのチームがお手伝いします。完全なDFMレビューを提供し、適切な材料を提案し、耐用年数を延ばし、長期的なコストを下げる表面仕上げを指導します。 あなたのプロジェクトについてご相談ください。.

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。