ステンレス鋼板の加工には、精密さと専門知識が要求されます。多くのメーカーは、金属加工プロジェクトにおいて、きれいなカットを実現し、コストを管理し、品質基準を維持するのに苦労しています。

ステンレス・スチール板金を切断する最良の方法は、材 料の厚さと使用できる工具によって異なる。薄板の場合は、ブリキ・ス ニップやレーザー・カッターのような工具 が効果的である。厚い板は、切断ディスク付きアングル・グラインダー やプラズマ・カッターなどの電動工具で正確に切断す る必要がある。ステンレス鋼を切断する際は、常に適切な安全装備を使用すること。

ステンレス鋼の加工工程を一変させ、常にプロフェッショナルな仕上がりを実現するのに役立つ、実証済みの切断方法をご紹介しましょう。

ステンレス板金加工とは?

ステンレス鋼板金切断は、製造および加工目的のために正確な切断を達成するために、様々なツールや技術を使用してステンレス鋼を成形し、サイジングするプロセスです。このプロセスでは、正確な寸法と形状を実現するために、さまざまな切断方法を使用してステンレス鋼板を分離します。

ステンレス鋼のさまざまな切断方法の概要

ステンレス鋼の切断には、きれいなエッジ、最 小限の無駄、高品質の仕上がりを確保するため、 精度と適切な工具が必要です。以下は、ステンレス鋼シートメタルの最も一般的な切断方法の詳細な概要です。

シャーリング

シャーリング は、直線的な刃を使用してステンレ ス鋼を細かく切断する機械的プロセスです。シートメタルをきれいにまっすぐ切断するのに最適です。

- メリット:迅速で費用対効果が高く、廃棄物も最小限に抑えられる。熱を加えないので、熱による歪みの心配がない。

- アプリケーション:シートを標準サイズにカットするために、大量生産環境でよく使用される。

- 制限事項:複雑なデザインや非常に硬い金属には適さない。

角度研磨

アングル・グラインダーは、高速回転する研磨ディスクを使用してステンレスを切断します。直線的な切断にも複雑な切断にも対応できる万能ツールです。

- メリット:ポータブルで手頃な価格、中厚材に効果的。

- アプリケーション:パイプ、ロッド、シートなどの切断に最適。

- 制限事項:正確なカットに熟練を要する。熱を発生させ、鋼を変色させることがある。

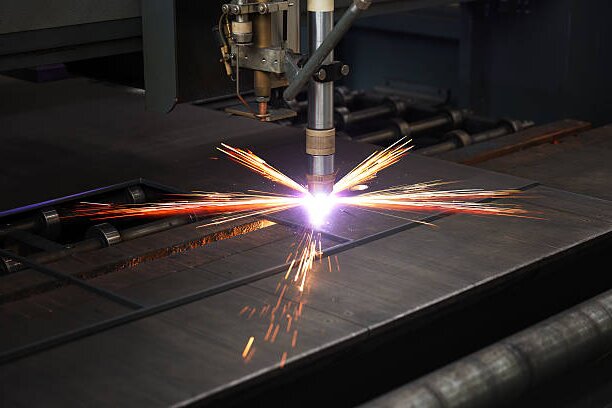

プラズマ切断

プラズマ切断 イオン化したガス(プラズマ)を使ってステンレスを溶かす。厚い素材や複雑なデザインに高い効果を発揮する。

- メリット:速く、正確で、厚い部分も切断できる。熱変形が少ない。

- アプリケーション:自動車や航空宇宙産業などのヘビーデューティ産業で使用される。

- 制限事項:特殊な装置を必要とし、薄いシートではコスト効率が悪い。

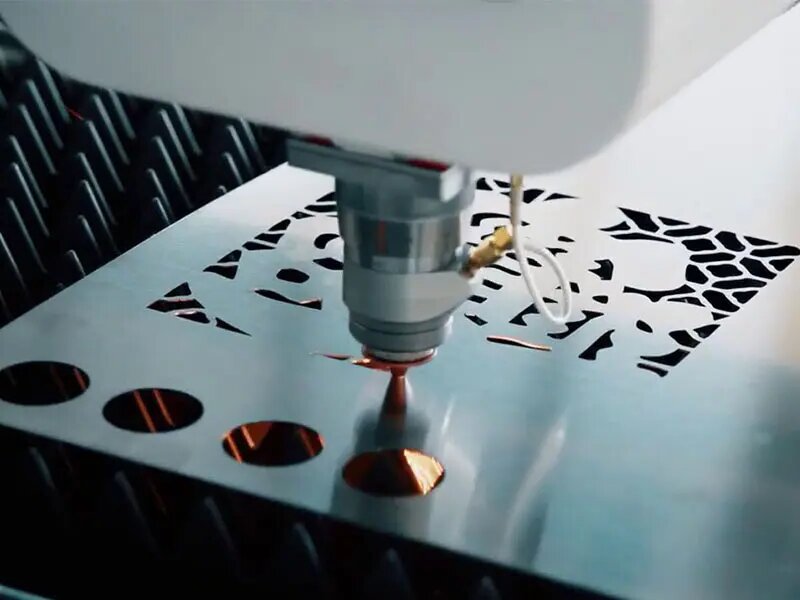

レーザー切断

レーザー切断 は、正確な経路に沿ってステンレス鋼を溶融または蒸発させるために、集束したレーザービームを採用しています。最も正確な方法のひとつです。

- メリット:高精度、きれいなエッジ、最小限の熱影響部、二次仕上げ不要。

- アプリケーション:医療機器や電子機器などの複雑なデザインに最適。

- 制限事項:設備の初期費用が高くなることと、ステンレス鋼の反射しやすい性質が課題となる。

ウォータージェット切断

ウォータージェット切断 は、研磨粒子を混ぜた高圧ストリームを使用して素材を侵食する。熱による損傷を避けるための冷間切断法である。

- メリット:熱歪みがなく、エッジが滑らかで、数インチまでの厚い材料に適している。

- アプリケーション:精度が重要な建築や航空宇宙産業で一般的。

- 制限事項:レーザー切断やプラズマ切断より時間がかかる。

CNCマシン

CNC(コンピュータ数値制御)マシン プログラムされた命令を使用して切断工程を自動化する。レーザー切断やプラズマ切断など、さまざまな技術を統合することができる。

- メリット:再現性が高く、公差の厳しい複雑な設計が可能で、大量生産に効率的。

- アプリケーション:自動車や機械などの精密部品の製造に使用される。

- 制限事項:プログラミングと設備への先行投資が必要。

ステンレス鋼板の切断方法は?

ステンレス鋼の切断には、正確さ、準備、そしてきれいな切断と安全な作業環境を確保するための適切なツールが必要です。以下は、プロセスの各ステップをカバーする詳細なガイドです。

ステンレス鋼板を切断する手順:

- 安全第一: 安全メガネ、手袋、耳栓などの保護具を常に着用してください。清潔な作業スペースは安全な作業スペースです。

- 測定値をマークする:永久マーカー、定規、またはメジャーを使って、カットする場所に印をつける。

- シートを固定する: クランプを使用してステンレス鋼板を作業台または切断エリアに固定します。これにより、不要な動きを防止できます。

- カット開始: 選択したツールに応じて:

- レーザー/プラズマ/ウォータージェットカッター: パラメータを設定し、機械に作業を任せます。

- ブリキ用はさみ: 端から始めて、マークした線に沿って切ります。利き手で切り取り、もう一方の手でシートをガイドします。

- アングルグラインダー: グラインダーの電源を入れ、最高速度に達したら、マークされた線に沿ってスムーズに誘導します。

5. 研磨と仕上げ: カットが完了すると、エッジがざらざらしていたり、バリが残っている場合があります。ヤスリやサンドペーパーを使用して、エッジを滑らかにし、プロのような仕上がりにします。

さまざまな手法に対応するカッティング・テクニック

アングルグラインダーでカットするには?

- ステンレス鋼用の研磨ディスクを取り付ける。

- グラインダーをマークした線に合わせ、安定した切断を開始する。

- 過熱やゆがみを防ぐため、過度な圧力はかけないでください。

プラズマカッターで切断するには?

- 材料の厚さに応じてプラズマカッターのアンペアを設定する。

- トーチを表面に対して90度の角度にする。

- マークした線に沿ってカッターをゆっくりと動かし、きれいにカットする。

レーザーカッターで切断するには?

- レーザーカッターを正確な仕様でプログラムする。

- エッジを滑らかにするために、窒素や酸素のようなアシストガスを使用する。

- レーザーをマークされた経路に沿わせることで、高い精度を実現する。

ウォータージェットカッターで切断するには?

- ウォータージェット機に適切な研磨材をセットする。

- 材料の厚さに応じて圧力を調整する(通常50,000 PSI以上)。

- マークした線に沿ってノズルを誘導し、熱のないきれいなカットを行う。

プロジェクトに適した切断方法の選択

ステンレス鋼板金に最適な切断方法を選択することは、希望する結果を効率的かつコスト効率よく達成するために非常に重要です。ここでは、さまざまな方法の要因の内訳と費用対効果を比較します。

切断方法を選択する際に考慮すべき要素

板金の厚さ

- 薄いシート(≤3mm): スズ切り、ジグソー、レーザー切断のような方法は、精度が高く、材料の歪みを最小限に抑えられるので理想的です。

- 中厚(3-10mm): 丸鋸、アングルグラインダー、プラズマカッターは、効率的できれいな切断ができる。

- 厚いシート(>10mm): プラズマ切断やウォータージェット切断は、精度を落とさずに厚い材料を扱うのに適している。

求められる精度と品質

- 高精度: レーザー切断とウォータージェット切断は、バリと厳しい公差を最小限に抑え、最高のエッジ品質を提供します。

- 中程度の精度: プラズマ切断は、許容できるわずかな欠陥のあるプロジェクトに適しています。

- 低精度: 大まかな切断や基本的な用途であれば、のこぎり切断や角度研磨で十分である。

スピードと効率

- レーザー切断は、薄い材料から中程度の厚さの材料に非常に効率的で、高速で無駄を最小限に抑えます。

- プラズマカッターは、厚い板を加工する際のスピードに優れている。

- ウォータージェット切断はより低速ですが、熱影響部がないため、繊細な用途に最適です。

材料特性

- ステンレス鋼の硬度と耐食性は、過熱や反りなしにその堅牢な性質を扱うことができる工具を必要とします。

- ウォータージェット切断のような非熱的方法は、冶金学的特性を維持する場合に好ましい。

さまざまな方法の費用対効果を比較する

| 切断方法 | 時間あたりのコスト | 最適 | トレードオフ |

|---|---|---|---|

| レーザー切断 | $13-$20/時間 | 薄板から中板、高精度 | 初期設備コスト、限られた厚み |

| ウォータージェット切断 | $20-$40/時間 | 厚いシート、熱歪みがない | 低速、高運転コスト |

| プラズマ切断 | $15-$25/時間 | 厚いシート、速い切断 | 中程度の精度、熱影響地帯 |

| アングルグラインダー | 低コスト | 小さなプロジェクト、シンプルな形 | 熟練を要する。 |

| 丸鋸 | 中程度のコスト | 中厚シートのストレートカット | ストレートカットに限る |

| 錫スニップ/ジグソー | 低コスト | 薄いシート、複雑な形状 | 大規模プロジェクトでは時間がかかる |

ステンレス鋼の切断品質に影響する要因

ステンレス鋼シートメタルで高品質の切断を実現するには、熱管理、エッジの品質、バリの形成の最小化など、複数の要因に依存します。以下では、これらの重要な側面について詳しく説明します。

発熱と素材への影響

課題

- 切断時の高温は、ステンレス鋼の熱変色、反り、構造変化を引き起こす可能性がある。

- 熱影響部(HAZ)は、疲労や耐食性といった材料の特性を弱める可能性がある。

ソリューション

- 冷却技術:クーラントや切削油剤を使用して放熱し、変色や反りを防いでください。

- 最適化された切削パラメータ:速度、送り速度、切り込み深さを調整し、熱の蓄積を抑える。例えば、速度を遅くすればオーバーヒートは最小限に抑えられるが、非効率にならないよう慎重にバランスを取る必要がある。

- 非加熱法:ウォータージェット切断のような技術は、冷間切断加工による熱変形を完全に回避します。

エッジ品質の維持と歪みの回避

課題

- エッジの品質不良は、不均一なカット、熱歪み、または不適切な工具の選択によって生じる可能性があります。

- 歪みは、過度の熱によって金属が不均一に膨張・収縮することで発生する。

ソリューション

- ツールの選択:きれいな切断を確実にするために、適切なコーティングを施した鋭利な工具を使用する。例えば、高いビーム品質のレーザーカッターは、滑らかなエッジを提供します。

- エッジ・プレシジョン:レーザー切断やウォータージェット切断のような方法は、優れたエッジ仕上げのための厳しい公差と最小限の切り口幅を提供します。

- マテリアルハンドリング:切断中にシートが動かないように、クランプでしっかりと固定してください。

バリや鋭利なエッジを減らす

課題

- バリとは、切断面に残る盛り上がったエッジや小さな破片のこと。寸法精度、美観、安全性に影響します。

- レーザー切断のような加工では、不適切な切断速度、低品質の工具、不十分なガスフローが原因でバリが発生することが多い。

ソリューション

- 補助ガス:レーザー切断では、窒素などの高純度ガスを使用して溶融材料を効果的に吹き飛ばします。これにより、切断エッジでのバリの発生を抑えることができます。

- パラメータ最適化:速度、パワー、フォーカス位置などの切削パラメータを微調整し、バリを最小限に抑えます。

- 切断後のバリ取り:手動工具(ヤスリまたはサンドペーパー)、回転式バリ取り工具、または振動仕上げを使用して、残っているバリを滑らかにする。

結論

ステンレス・スチール板金を正確かつ効率的に切断することは、プロジェクトで高品質な結果を得るために非常に重要です。正しい方法を選択し、ベストプラクティスに従うことで、きれいな切断を保証し、材料の完全性を維持し、特定の要件を満たすことができます。

プロのステンレス鋼切断サービスをお探しですか? お問い合わせ お客様のプロジェクト・ニーズをお聞かせください。あなたのアイデアを実現するために一緒に働きましょう!

よくある質問

普通のノコギリでステンレス鋼を切断できるか?

ただし、ステンレス・スチール専用のメタル・カッティング・ブレードが必要です。適切なブレードを使わずに普通のノコギリを使うと、工具や材料を傷つけてしまいます。

ステンレス鋼の切断時の反りを防ぐには?

反りを防ぐには、水や空気などの冷却手段を使って熱を逃がし、熱の蓄積を抑えるために高速で切断し、動きを最小限に抑えるために材料をしっかりと固定する。

ステンレス鋼板を切断する最良の方法とは?

レーザー切断は、精度が高く無駄が少ないため、薄板から中板の切断に最適です。厚いシートには、プラズマ切断やウォータージェット切断が、材料の完全性を損なうことなくきれいな切断を実現します。

やあ、僕はケビン・リー

過去10年間、私はさまざまな形態の板金加工に没頭し、さまざまなワークショップでの経験から得たクールな洞察をここで共有してきた。

連絡先

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。