ひび割れは、板金成形において最も一般的でコストのかかる問題のひとつである。ひび割れが発生すると、その部品は通常使用できなくなり、材料の無駄、追加労働、生産コストの増加を招きます。表面の小さな亀裂でさえ、強度を低下させ、組み立て時や後の使用時に不具合を引き起こす可能性があります。このような問題は品質と効率の両方を低下させるため、金属加工では亀裂の防止が重要な焦点となる。

ひび割れはランダムに起こるものではない。ひび割れは、特定し制御することができる特定の原因によって生じます。これらの要因を理解することで、部品の強度を保ち、ひび割れを防ぐための実践的な対策を講じることができます。

板金成形における亀裂を理解する

クラックは、金属が圧力下でどのように反応するかを明らかにします。いつ、なぜクラックが発生するのかを理解することは、設計と成形精度の向上に役立ちます。

成形クラックとは何か?

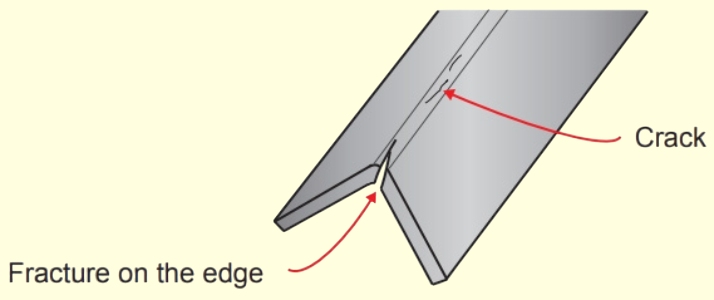

ひび割れとは、金属表面の目に見える割れや剥離のことで、板が応力に耐えられなくなったときに発生する。多くの場合、次のような場合に発生する。 曲げ, ストレッチング、 または 深絞り.ひずみの限界を超えると、金属は滑らかに変形する代わりに裂ける。

曲げ加工では通常、最も張力の強い外側に亀裂が入る。深絞り加工では、亀裂は角の近くや非常に伸びた部分に現れることが多い。

ひび割れはなぜ起こるのか?

金属にかかる応力が引張強度を超えると、亀裂が生じる。潤滑不良はシートとダイ間の摩擦を増加させ、抵抗と応力を加える。この摩擦は、局所的な断裂を引き起こす可能性がある。鋭利なダイコーナーや小さな半径も、割れのリスクを高めます。シートの厚みのばらつきや、磨耗した工具による不均一な圧力は、状況を悪化させます。

一般的なクラックパターン

亀裂は、金属がどのように破損するかによって、いくつかの形で現れることがある。エッジ・クラックは、曲げ加工やフランジ加工で切断またはせん断されたエッジに沿って発生することが多い。

表面クラックは、張力が最も強いシートの外層に形成され、自動車パネルの延伸部分によく見られる。貫通クラックはシート全体を貫通し、完全に破損する。このようなクラックは通常、厳しい成形の際や材料が脆すぎる場合に発生する。

素材関連要因

どんな金属板にも限界がある。強度、延性、結晶粒の方向によって、割れる前にどこまで曲げたり伸ばしたりできるかが決まる。

割れに影響する材料特性

延性、結晶粒構造、硬度はすべて、成形中の金属の挙動に影響する。

- 延性 金属が壊れる前にどれだけ伸びることができるかを示す。アルミニウムや軟鋼は延性が高く、滑らかに変形することができる。ステンレス鋼や硬化合金のように延性が低い金属は、曲げすぎると割れる傾向がある。

- 粒構造 は成形性に大きな影響を与える。微細で均一な結晶粒は応力を均等に分散させ、亀裂のリスクを低減する。大きな粒や不均一な粒は応力を集中させ、金属を張力に対して弱くする。焼きなましとしても知られる熱処理は、結晶粒組織を微細化し、柔軟性を回復させることができる。

- 硬度 は金属の変形しやすさに影響する。硬い金属は曲げに強いが、過度な力が加わると破断することがある。軟らかいものは成形しやすいが、過度に加工すると強度が低下する可能性がある。適切な硬度を選ぶことで、強度と成形性のバランスが保たれます。

材料の厚さの役割

材料の厚みは、応力下でのシートの反応を変えます。厚いシートは、より大きな荷重に対応し、しわに耐えることができるが、より大きな成形力を必要とする。ダイの半径が小さすぎると、その力がひび割れにつながる可能性があります。

より薄いシートは、より少ない労力で曲げられますが、特に伸ばした部分で裂けやすくなります。エンジニアは、失敗を防ぐために、金型の圧力と曲げ半径をシートの厚みに合わせる必要があります。

粒の向きの重要性

圧延方向としても知られる結晶粒の方向は、変形に大きく影響する。圧延中、結晶粒は整列し、その結果、方向によって強度の異なるシートができる。

木目に平行に曲げると、木目が引き離されるため、割れのリスクが高まる。木目に平行に曲げると、応力が均等に分散され、割れのリスクが低くなります。タイトな曲げ加工や深い絞り加工では、成形を成功させるために、常に木目の方向を正しく設定する。

設計上の考慮事項

優れた設計は、成形が始まる前に割れを防止します。最適な曲げ半径、穴間隔、応力制御方法を選択することで、製造工程の初期段階で欠陥を防ぐことができます。

曲げ半径と角度の最適化

適切な 曲げ半径 は、金属が伸びの限界を超えることなくスムーズに流れることを可能にする。半径が小さすぎると、外面が伸びすぎて亀裂が生じます。半径が大きいと、曲げ部分の応力が均等に分散され、耐久性が向上します。

曲げ半径は、常に材料の種類と厚さに合わせる必要がある。アルミニウムのような柔らかい金属は、よりきつい曲げに対応できますが、ステンレス鋼のような硬い材料は、より広い半径を必要とします。簡単なガイドラインは、内側の曲げ半径を少なくとも材料の厚さと同じに保つことです。

穴の配置とエッジの距離

曲げ線の近くに穴や切り欠きがあると、シートが弱くなり、ひび割れの引き金になります。金属が曲がるとき、応力はそれぞれの穴の縁に集まる。この応力集中は、外側に広がる亀裂を引き起こす可能性がある。

このリスクを減らすため、穴は曲げ線から材料の厚みの2倍以上離す。応力の高い部品の場合、穴の周囲にフィレットや丸みを帯びたコーナーを付けると、鋭い応力点を減らし、成形性を向上させることができます。

均一な応力分布の設計

不均一な応力は、成形部品の亀裂の主な原因です。設計プロセスでは、表面全体に均等に応力がかかるようにする。材料の流れを妨げるような急激な厚みの変化や鋭い角は避ける。

急な角度の代わりに滑らかな曲線を使うことで、局所的なひずみを減らす。弱い部分にリブやフランジを追加することで、重量をあまり増やすことなく剛性を高めることができます。複雑な形状の場合、成形シミュレーションは応力集中ゾーンを特定し、生産前に修正するための貴重なツールです。

クラックを最小限に抑える成形技術

成形方法によって、応力の分散方法は異なります。適切な工程を選択することで、金属がスムーズに変形し、ひび割れのリスクを減らすことができます。

インクリメンタル成形

インクリメンタル成形は、シートメタルを一度に成形するのではなく、徐々に成形する。成形ツールはプログラムされた経路に沿って移動し、小さなステップでシートを押します。各ステップは限られたひずみを導入し、金属がより均一に伸びるようにします。

このアプローチは、均一な厚みを維持することが困難な複雑な部品や深い部品に有効です。ステップサイズとツールパスを調整することで、エンジニアは重要な部分の応力を制御することができます。ゆっくりとしたステップ・バイ・ステップのプロセスにより、精度が向上し、成形が困難な材料でクラックが発生する可能性が低くなります。

温間成形と温度制御

成形前に金属を少し加熱すると、延性が増す。温間成形は、シートの温度を融点以下の制御されたレベルまで上昇させることで、これを利用します。余分な熱は材料を軟化させ、損傷なしに曲げたり伸ばしたりしやすくする。

温度は慎重に管理しなければならない。熱すぎるとシートが弱くなったり酸化したりする。温度が低すぎると、硬いままで亀裂が入りやすくなります。均一な加熱システムとリアルタイムの温度監視は、一貫性を維持し、局所的な過熱を防ぐのに役立ちます。

ハイドロフォーミングとストレッチフォーミング

ハイドロフォーミングは、金属を成形するために固体金型の代わりに流体圧力を使用します。圧力は表面全体に均一にかかるため、滑らかで均一な変形が得られます。硬い金型の接触点がないため、摩擦や応力集中が大幅に減少します。

一方、ストレッチ成形は、一定の張力を保ちながら、シートを型枠の上でしっかりと引き伸ばします。この方法は、均一な薄さを保証し、しわやひび割れを防ぐのに役立ちます。どちらの技術も、金属が自然に流れ、一貫した厚みと表面品質を維持することを可能にします。

素材の準備と調整

成形の成功は、最初のプレスストロークを行う前から始まっています。適切な熱処理、表面洗浄、結晶粒の制御により、金属はひび割れすることなく曲がり、伸びる。

適切なアニーリング

アニーリング は、冷間加工で失われた延性を回復させる熱処理である。金属は圧延、曲げ、プレス加工を繰り返すと、より複雑でもろくなる。これを設定温度まで加熱し、ゆっくりと冷却することで、結晶構造を再配列させることができる。この過程で内部応力が解放され、柔軟性が復活する。

金属にはそれぞれ理想的な焼きなまし条件がある。例えばアルミニウムは、鋼鉄よりも低い温度で軟化する。温度が高すぎると、結晶粒が大きくなりすぎて金属が弱くなる。低すぎると残留応力が残る。適切な温度範囲に工程を維持することは、良好な成形性を達成するために極めて重要である。

表面のクリーニングと処理

きれいな表面は、金属をより均一に変形させます。錆、油、酸化膜のような汚染物質は、ダイとシート間の摩擦を増加させ、破れや小さな表面亀裂を引き起こす可能性がある。成形前に、シートは酸洗、脱脂、ショットブラストなどの方法で洗浄される。

表面処理も性能を高めることができる。軽度の潤滑剤や化成皮膜を塗布することで、成形工程中の摩擦や摩耗を軽減することができます。ステンレス鋼やアルミニウムの場合、酸化 膜を除去することで、より滑らかで安定した成形が可 能になる。

穀物精製技術

結晶粒を微細化することで強度と延性が向上し、割れにくくなる。制御された圧延、再結晶、熱機械加工などの技術は、大きな結晶粒を小さく均一な結晶粒にするのに役立ちます。微細な結晶粒は応力を均一に分散させ、亀裂の発生を遅らせる。

合金によっては、粒径を制御するためにチタン、バナジウム、ニオブなどの元素が添加される。これらの元素は、粒界を固定する微粒子を形成し、熱処理中の過度の成長を防ぎます。均一で微細な粒構造は、金属が突然破損することなく、予測通りに曲げたり伸ばしたりするのに役立ちます。

次のシートメタルフォーミングプロジェクトで、クラックを最小限に抑えたいとお考えですか?当社の経験豊富なエンジニアが、適切な材料選択と最適化された成形工程により、スムーズで正確な結果を達成するお手伝いをいたします。 今すぐCAD図面をアップロード 無料のDFMレビューと成形フィージビリティ分析をご利用ください。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。