今日、多くのエンジニアやデザイナーが同じ課題に直面しています。それは、複雑で詳細な形状の部品を、製造中も正確な精度で作り続けることです。設計がより小さく、より複雑になるにつれて、従来の切削方法では不足しがちです。

レーザー切断は、これらの部品の生産に革命をもたらした。精密さ、スピード、制御が一体となり、かつては手の届かないと思われていた細かなディテールも扱えるようになった。この記事では、精度が重要視される産業において、この技術がどのように複雑な形状を扱い、精度を維持しているかを検証する。

レーザー精度を支える科学

レーザーの精度は、ビームの焦点の狭さと安定性から生まれる。レーザーは、光を1ミリの数分の一よりも小さなスポットに集中させることができる。その小さな点のエネルギーは、切断経路に沿って瞬時に金属を溶かしたり蒸発させたりするのに十分強い。物理的な接触がないため、近くの材料が曲がったり歪んだりすることはない。

この非接触プロセスにより、優れた精度が実現します。コンピュータ制御システムがビームのパワーと位置をリアルタイムで調整するため、すべての形状がデジタル設計と一致します。反射しやすい金属や熱に弱い金属でも、数ミクロン以内の公差が可能です。

熱制御も重要な要素だ。ビームの出力と切断速度を調整することで、熱は集中したまま極小の領域に限定されます。これにより、機械切断やプラズマ切断でよく起こるひび割れや反りを防ぐことができます。最終的なカットは滑らかできれいな仕上がりとなり、通常、仕上げ加工はほとんど必要ありません。

精密なコントロール:パワー、フォーカス、スピード

カッティングの精度は、パワー、フォーカス、スピードという3つの主な要素のコントロールにかかっています。オペレーターはこれらの設定を絶えず調整し、複雑なデザインでも細部までシャープで一貫性のある状態を維持できるようにします。

さまざまな素材と厚さに対応する出力調整

レーザーの出力は、ビームの切断の深さと速度を決定します。薄い金属板は、過度の溶融や粗いエッジの発生を避けるため、低出力が必要です。厚い金属は、完全な貫通を達成するために高い出力を必要とします。

金属によって反応は異なります。ステンレス鋼はレーザーのエネルギーの一部を反射するため、より大きな出力を必要とする。アルミニウムはすぐに冷えるので、オペレーターは安定した溶融領域を保つために、しばしば出力を上げたり、切断速度を落としたりする。真鍮と銅はさらに多くの光を反射するので、過熱やエッジの焦げを防ぐために制御された出力パルスが使用される。

パワーが高すぎると、切り口が広がり、表面が粗くなる。出力が低すぎると、材料が完全に切断されないことがあります。最良の結果を得るには、レーザーがエッジ周辺の熱を最小限に抑えながら金属をきれいに分離するバランスを見つけることです。

ディテール精度のためのフォーカスポイントの微調整

焦点制御は精度に大きな影響を与えます。レーザービームは、エネルギーが最も集中する焦点で最も細くなります。このポイントが表面の真上または少し下に位置する場合、カットはシャープで一貫した状態を保ちます。

薄いシートの場合、浅い焦点はエッジを滑らかに保ち、バーンスルーを防ぎます。厚い材料では、焦点が深く移動し、すべての層を完全に切断します。

オートフォーカスシステムは、曲面や凹凸のある面でこのバランスを維持するのに役立ちます。焦点深度をリアルタイムで調整し、ビームを安定させ、先細りを防ぎます。この繊細な制御により、レーザー切断は正確な曲線、コーナー、最小限の特徴を作り出すことができます。

スピードとエッジの質のバランス

速度も品質に重要な役割を果たす。機械の動きが速すぎると、レーザーが完全に切断されず、ギザギザや不完全なエッジが残ることがある。動きが遅すぎると熱がこもり、切り口が広がって金属がわずかにゆがむことがある。

複雑な形状の場合は、低速の方が効果的です。狭いコーナーや方向がすぐに変わる小さな領域で、レーザーがよりコントロールしやすくなる。遅い速度はまた、下端での粗い蓄積を減らすのにも役立つ。

最新のレーザーシステムは、各特徴の形状とサイズに基づいて切断速度を自動的に調整します。このインテリジェントな制御により、高い細部品質を維持しながら効率的な生産が可能になります。その結果、最も繊細なパターンであっても、きれいで滑らかなエッジと正確な輪郭が得られます。

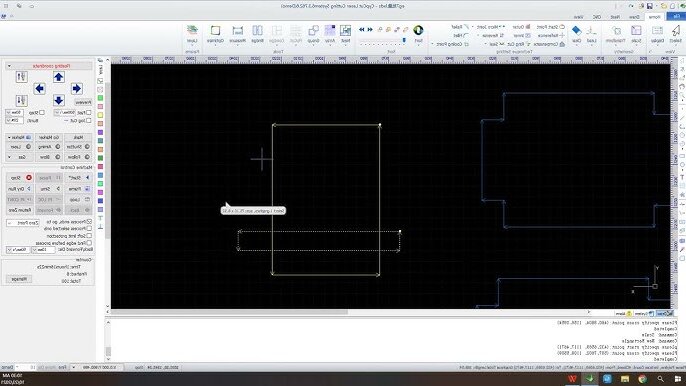

複雑なレーザー切断におけるCAD設計の役割

すべての正確なカットは、十分に準備されたデジタル設計から始まります。明確なCADプランがレーザーカッターをガイドし、スムーズな動き、正確な形状、一貫した結果を保証します。

高品質なベクターファイルの準備

レーザーカッターは、ベクトルパスに従ってビームを必要な場所に正確に移動させます。DXF、DWG、AIなどのファイル形式は、ピクセルではなく座標を保存するため最適です。これにより、各ライン、カーブ、ターンの正確な指示が機械に与えられます。

きれいで完全なパスは不可欠です。開いた線や重なり合った形状は、二重カットや隙間、粗いエッジの原因となります。書き出す前に、デザイナーはすべての輪郭が閉じられ、単純化されていることを確認する必要があります。余分なポイントや不要なカーブを削除すると、カッターの動きがスムーズになります。

また、正しい縮尺と単位を確認することも不可欠です。画面上では正しく見えるファイルでも、書き出しの設定が間違っていると、寸法が正しくないことがあります。レイヤーの名前を統一することで、どのパーツをカットする必要があるかを簡単にマークできます、 彫刻またはスキップ。ファイルを整理してシンプルに保つことは、レーザーがより効率的かつ正確に動作するのに役立つ。

複雑な形状の最適化技術

設計の後、最適化によってファイルは効率的な切断計画に変わります。重要な手法のひとつにネスティングがあります。ネスティングとは、シート上に複数の部品を密に配置し、できるだけ多くの材料を使用することです。優れたネスティングは無駄を省き、生産時間を短縮します。

輪郭補正は、レーザーによって除去される材料の細い線(カーフ)を考慮して切断経路を微調整します。これにより、部品がきつくもゆるくもなく、正確にフィットします。

リードインとリードアウトを調整することで、ビームのカット開始位置と終了位置を制御できます。パーツのやや外側からカットを開始すると、焼き付きを防ぎ、コーナーをシャープに保ちます。細かいパターンや高密度のパターンでは、短い角度のリードインを使用すると、カット間の移行がスムーズになります。

先進モーションシステムとビーム安定化

最新のモーションシステムは、レーザーカッターをスムーズかつ正確に動かします。完璧なアライメント、安定したスピード、安定したパワーで、あらゆる輪郭、曲線、コーナーを確実にトレースします。

スムーズな経路制御のための高分解能サーボモーター

サーボモーターは、切断精度を維持する上で重要な役割を果たします。リアルタイムのフィードバックを使用して、X軸とY軸に沿ってレーザーヘッドをガイドします。高分解能エンコーダーが位置と速度を継続的に測定するため、システムはいかなる偏差も即座に修正することができます。

この絶え間ないフィードバックが、迷いや振動のないきれいなコーナーとスムーズな移行を生み出します。複雑な形状の切断では、サーボ制御がオーバーシュートを最小限に抑え、すべてのカーブで厳しい公差を維持します。その結果、パス間の段差のない一貫したエッジ仕上げが実現します。

電子機器や精密機械部品などの微細切削加工では、サーボの精度がすべての小さな穴や溝を完璧に揃えます。これらのモーターは、動きを流動的で予測可能なものに保つために、継続的で微細な調整を行い、ステッピングモーターでは対応できない詳細レベルを達成します。

リアルタイム・ビーム・モニタリングと自動補正

ビーム安定化機能により、レーザー出力と焦点を安定した状態に保ちます。センサーが切断中のエネルギー出力、ビーム形状、アライメントをモニターします。システムは、振動、熱、材料の反射など、わずかな変化でも検知すると、光学系やビーム強度を自動的に調整し、バランスを保ちます。

このライブ・フィードバックは、反射しやすい素材や凹凸のある素材でも、切削深さを一定に保つのに役立ちます。例えば、ステンレスやアルミニウムの加工では、反射によって安定性が損なわれることがあります。ビームセンサーが即座に出力を微調整し、粗いエッジや不完全なカットを防ぎます。

先進的なシステムの中には、ビーム・モニタリングとモーション・コントロールを1つの同期ループに統合したものもある。ヘッドがコーナーでは減速し、直線では速度を上げると、レーザー出力はそれに応じて調整されます。この調整により、均一なカーフ幅、滑らかなエッジ、正確な形状が保証されます。

複雑なレーザー切断をサポートする素材

ステンレス鋼はレーザー切断に最適な材料のひとつです。バランスの取れた密度と適度な反射率により、小さなバリでスムーズに溶かすことができます。その結果、きれいで一貫したエッジが得られます。そのため、ステンレス鋼は、精度とエッジの品質が重要な電子機器、医療機器、航空宇宙部品に広く使用されています。

アルミニウムは軽量で伝導性が高いため、熱のコントロールが難しくなります。アルミニウムは冷却が早く、切断部分から熱を奪ってしまう。カットを安定させるため、オペレーターはしばしば出力を上げたり、速度を落としたりします。適切なバランスを保てば、アルミニウムは繊細なディテールと滑らかなエッジを作り出し、次のような用途に最適です。 エンクロージャー, 括弧そして試作部品。

真鍮はスチールよりもレーザーエネルギーを反射するため、出力設定を厳しく制御する必要があります。適切に調整された場合、レーザーは酸化を最小限に抑え、明るく研磨されたエッジを作成します。このため、真鍮は装飾品、ネームプレート、精密金具に最適です。

チタンは強く、耐久性があり、耐熱性があるため、切断の難易度は高くなります。幸いなことに、チタンはレーザーエネルギーを非常に効率的に吸収します。適切なセットアップにより、レーザーは歪みのないシャープできれいな切断を実現します。チタンの耐食性と生体適合性は、高性能と完璧な表面の両方を必要とする医療器具や航空宇宙部品に理想的です。

複雑な設計をどのように扱うか?

複雑なアイデアを完璧な部品にするには、専門知識と構造が必要です。私たちのエンジニアは、すべての段階で精度と効率を確保するために慎重なプロセスに従っています。

CAD取り込みとDFMチェック

まず、お客様のDXF、DWG、またはAIファイルを確認します。当社のエンジニアは、単位、スケール、レイヤーが正しいことを確認し、すべてのパスが閉じていること、フィーチャーが最小サイズの要件を満たしていることを検証します。潜在的な問題が発見された場合は、迅速に指摘し、迅速かつ実用的な解決策を提案します。

素材と厚みの見直し

次に、材料等級と厚さをお客様の指定公差と表面仕上げ要件に合わせます。また、シートの平坦度、木目の方向、および以下のような後続工程も考慮します。 曲げ または 溶接すべてが正しく組み合わされていることを確認する。

マシンとアシストガスの選択

部品のサイズと形状に最適なレーザー加工機を選択します。酸化物のないきれいなエッジが必要な場合は窒素を使用し、厚い鋼材の場合は酸素を使用して高速切断を行います。当社の目標は常に、速度と表面品質のバランスを取ることです。

パス戦略とネスティング

材料を節約するために効率的にパーツを入れ子にし、切断の注文を慎重に計画します。熱に弱いフィーチャーは最初にカットし、リードイン、マイクロタブ、コモンラインカットを追加して無駄を省き、エッジ仕上げを向上させます。

パラメータの最適化

それぞれの素材や厚みに合わせて、パワー、スピード、パルス周波数、フォーカスオフセット、ガス圧を微調整します。理想的な設定を見つけたら、それを記録し、安定した再現性のある生産を保証します。

テストクーポンと最初の記事

大量生産する前に、小さなテストクーポンを切り、カーフ幅、テーパー、バリ、熱影響部をチェックします。すべての寸法と表面の詳細がお客様の図面に正確に一致するまで、絶えず調整を行います。

複雑なデザインに命を吹き込む準備はできていますか? CADファイルまたは図面をお送りください。.当社のエンジニアが無料で検討し、設計の最適化を提案し、プロジェクトを開始するための迅速で正確な見積もりを提供します。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。