穴ひとつは些細なことに思えるかもしれないが、板金加工では、それが生産ペース全体を左右することもある。穴の位置や大きさが一つ間違えば、曲げ加工が歪んだり、工具が破損したり、組み立てが遅れたりします。それとは対照的に、うまく設計された穴は、機械時間を短縮し、部品を整列させ、全体的な歩留まりを向上させます。

ほとんどの製作上の問題は、切削加工が始まるずっと前、CADモデルの内部から始まっています。適切な穴の寸法、間隔、公差を早い段階で設定することで、エンジニアは部品を製造しやすくし、後の手戻りを減らすことができます。

この記事では、板金穴設計の基礎となる基本原則を探り、品質と効率の両方を達成するために、形状、材料の挙動、プロセスの制約がどのように相互作用するかを説明する。

板金設計における穴対板厚比のガイドライン

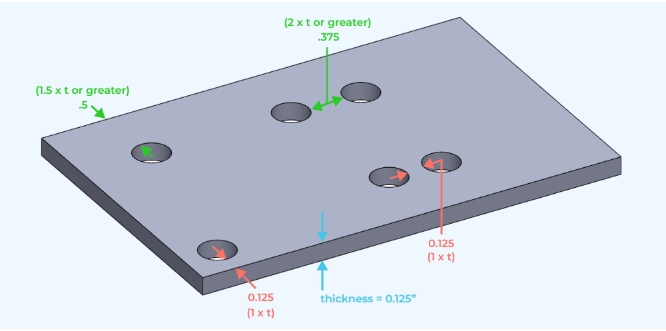

シンプルかつ強力なルールが、ほとんどのプロジェクトを支配している:

💡 デザインのヒント 穴の直径は、少なくとも材料の厚さと同じにしてください。

例えば、1.5mmのアルミ板では、安全な最小の穴はØ1.5mmです。これより小さくすると、パンチ圧力が劇的に増加し、バリが多く発生し、パンチ寿命が短くなります。ステンレス鋼のような硬い材料では、割れや工具のたわみを防ぐために、厚みの約1.5倍という大きな比率が必要になります。

| 素材の種類 | 標準的な厚さ (mm) | 最小穴径 (mm) | 実践ノート |

|---|---|---|---|

| アルミニウム | 1.0 - 3.0 | ≥ 厚さ | きれいなエッジ、低いトンネージ |

| 軟鋼 | 1.0 - 4.0 | ≥ 1.2 ×厚さ | バランスの取れた形成行動 |

| ステンレス・スチール | 0.8 - 3.0 | ≥ 1.5 × 厚さ | 割れを防ぎ、工具寿命を延ばす |

| 銅/真鍮 | 1.0 - 2.5 | ≥ 厚さ | 鋭利な工具が必要 |

わずかなズレでもコストアップにつながります。推奨より20%小さい穴を開けると、パンチの寿命が40%短くなることがあります。小さな穴が必要な装飾や換気パターンの場合、 レーザー切断 が望ましいが、サイクルタイムが遅くなり、検査の手間が増えることが予想される。

穴の配置とエッジ距離のガイドライン

穴の位置は、外観と成形の信頼性の両方に影響する。穴がエッジや曲げ部に近すぎると、金属が不均一に伸び、圧力で割れる可能性がある。

| 特集 | 最短距離 | 目的 |

|---|---|---|

| 穴 → エッジ | ≥ 1.5 × 厚さ | 破れを防ぐ |

| 穴 → ベンドライン | ≥ 2 ×厚さ | 歪みを避ける |

| 穴 → 穴 | ≥ 2 × 穴の直径 | 硬さを保つ |

⚠️ よくあるエラー: 1mmシートの折り曲げ部から2mm未満の位置に取り付け穴を設けると、成形時に破れることが多い。

修正する: 穴を2~3mm外側にずらすか、ベンドライン付近にリリーフカットを加える。

ヒンジフランジなど、タイトなレイアウトが避けられない場合、曲げ加工後に二次穴あけ加工を行うことで、よりきれいな仕上がりが得られます。ある生産事例では、穴パターンを曲げ線カットから2mm離すだけで、破れ不良が30%減少し、手作業による再加工時間を数時間節約できました。

コスト効率に優れた製造のための公差計画

精度は常に時間を要します。現実的な公差を設定することで、製造工程における精度と手頃な価格の両方を保証します。

| ホール機能 | 実用公差(mm) | 製造方法 |

|---|---|---|

| 一般的な取り付け穴 | ± 0.15 | パンチングまたはレーザー切断 |

| 金具穴(PEMナット/リベット) | ± 0.08 | きれいなエッジが必要 |

| 位置決め穴 | ± 0.03 | 必要に応じて2次リーミング |

最適な機能を確保するために必要な場合にのみ、最も厳しい公差を使用する。重要でない穴の公差を緩和することで、総検査時間と工具摩耗を10~15 %減らすことができます。ベストプラクティスは、CADファイルで穴のタイプと公差をタグ付けすることです。

💡 デザインのヒント 穴を以下のようにマークする。 クリアランス, タップ、 または プレスフィット を図面に直接書き込むことができます。このメモひとつで、制作中に何度もメールを送る手間が省けます。

CADから実製作へ

画面上では完璧に見える図面も、実際には失敗することがあります。例えば、フランジに沿って並んだM3の穴は、シートが成形されると曲げ半径に重なり、アライメントが歪むことがあります。パターンを1mmだけ外側に調整することで、損傷を防ぎ、スムーズな曲げを維持することができます。

図面をリリースする前に、フラット・パターンを広げ、エッジやベンドに対する穴の間隔を確認する。この迅速なチェックにより、スクラップや後期の穴あけを防ぐことができる。

⚙️ クイックルール 承認前に、最小穴+最も近い曲げ距離≧2×シート厚さを確認する。

CADにおける1ミリの先見性は、生産現場における数分の節約につながる。

材料の挙動と穴の品質

金属によって、切断や成形の力に対する反応は異なる。アルミニウムは低いトン数できれいに切断できる。ステンレス鋼は、より高い圧力と鋭いパンチが必要です。亜鉛メッキ鋼は、クリアランスを+0.1 mm大きくしないと、エッジの亜鉛コーティングが欠けることがある。銅と真鍮は柔らかいが粘着性があるため、十分な潤滑と工具の洗浄が必要。

厚みが3mmを超えると、バリの高さが一気に大きくなる。常に バリ取り または面取りで仕上げます。このステップに従わないと、塗装の欠陥、金具の取り付け不良、組み立て工程での作業者の怪我につながることがあります。

⚠️ よくあるエラー: 粉体塗装中にバリが「焼失」すると仮定すると、後でコーティングの気泡や金具の不適合が生じることがよくある。

💡 デザインのヒント 一貫した品質を保つため、図面の注釈に「塗装前にすべてのエッジと穴をバリ取りすること」を含める。

金具の穴と組み立てのフィット感

ほとんどのシートメタルの穴は、ハードウェアを保持したり、アセンブリを整列させるという、ある目的のために設計されている。

寸法がほんのわずかでもずれると、ネジが詰まったり、リベットが回転したり、パネルがずれたりする。

最善の解決策は、設計プロセスのできるだけ早い段階で、標準的なファスナーのクリアランスチャートに従うことです。

例えば、M3のネジは3.2mm、M4は4.3mm、M5は5.3mmのクリアランスホールが必要です。リベットナットやセルフクリンチングスタッドなどの金具には、金具本体の直径より約0.1~0.2 mm大きい、やや大きめの穴が必要です。このわずかな余裕により、工具跡やコーティングの傷なしに圧入が容易になります。

💡 デザインのヒント CADで穴の種類を指定するクリアランス, タップ、 または プレスフィット

この1枚のメモが、現場の混乱を防ぎ、生産中の行き違いをなくす。

⚠️ よくあるエラー: すべての金具穴に「タイトフィット」を使用すると、コーティング後に圧入不良が発生する。

機能を明確に表示することで、このようなコストのかかる見落としを避けることができる。

また、一貫した穴の表記は、検査をスピードアップし、オペレーターが当て推量することなく正しい工具を使用するのに役立ちます。

多部品アセンブリの穴アライメント

複数のパネルが組み合わされる場合、0.3mmのズレでもネジが合わなくなることがあります。穴の位置がずれていると、手作業による穴あけのやり直しを余儀なくされ、コーティングにダメージを与え、生産のリズムが崩れてしまいます。

良いアライメントはCADの段階から始まる:

穴は、互いに参照するのではなく、共通の基準やエッジを参照する。こうすることで、シートの厚みや曲がりが多少変化しても、一貫性が保たれます。大型のエンクロージャーの場合は、組み立て時に位置合わせのガイドとなるパイロット穴や位置決めタブを追加することを検討してください。

複数の部品にわたって公差が累積する場合は、片側のクリアランスをわずかに大きくして(通常は+0.2mm)、わずかな位置誤差を吸収します。この設計の柔軟性により、生産ラインでの治具調整が不要になることがよくあります。

💡 デザインのヒント 図面をリリースする前に、3D CADで組み立てのシミュレーションを行う。

5分のチェックで、組み立て後の何時間もの手戻りを防ぐことができる。

結果 よりスムーズなアライメント、より迅速な取り付け、不合格部品の減少。

材料の挙動と穴の性能

異なる金属は、切削力や成形力に対して独特の反応を示します。それぞれの挙動を知ることは、エンジニアが穴の品質や工具の摩耗を予測するのに役立ちます。

| 素材 | 典型的な穴の挙動 | 推奨される調整 |

|---|---|---|

| アルミニウム | バリが少なくきれいにカット | 穴≥1×厚さ |

| ステンレス・スチール | 硬く、バリやクラックが発生する可能性がある | 穴≥1.5×厚さ |

| 亜鉛メッキスチール | 亜鉛コーティングが剥がれることがある | クリアランス+0.1mm |

| 真鍮/銅 | ソフトだが粘りがある | 潤滑された鋭利な工具を使用する |

⚠️ よくあるエラー: ステンレス鋼では、穴をきつく設計しすぎると、パンチがすぐに鈍り、バリの高さが高くなります。穴サイズを0.1mmでも大きくすることで、工具寿命を25 %延ばすことができます。

3mm以上の厚いシートは、バリが重くなる傾向がある。きれいなエッジを維持し、コーティングの欠陥を避けるために、図面にバリ取りまたは面取りを指定してください。

表面仕上げとコーティング効果

コーティングは、多くの人が予想する以上に、穴の寸法に大きな影響を与える可能性がある。 パウダーコーティング 陽極酸化処理では片面あたり60~120 µm、アルマイト処理では10~25 µm追加されます。アルマイト処理では、片面あたり60~120μm追加されます。

| 表面仕上げ | 典型的な厚さ (µm) | 推奨ホール調整 |

|---|---|---|

| パウダーコーティング | 60 - 120 | + 0.1~0.2mm増 |

| 陽極酸化処理 | 10 - 25 | + 0.05 mm |

| 亜鉛メッキ | 5 - 15 | マイナーチェンジ |

| ウェット・ペイント/プライマー | 30 - 50 | + 0.1 mm |

💡 デザインのヒント クリアランスが重要な場合は、塗装時に機能穴をマスクします。この簡単なステップにより、寸法精度が保たれ、組み立てがスピードアップします。

⚠️ よくあるエラー: 塗装代を追加し忘れると、仕上げ後に手作業で穴あけしなければならなくなり、外観もコスト管理も台無しになってしまう。

コーティングの厚みを適切に計画することで、正確な組み立てが可能になり、処理後のスクラップを防ぐことができる。

強度、疲労、構造の完全性

すべての穴は周囲の金属をわずかに弱くする。張力や振動が加わると、応力がエッジに集中し、疲労亀裂につながる可能性がある。設計者は、穴を溶接部やエッジからシート厚さ2枚分離すことで、これを管理することができる。荷重を受ける部分には、フランジやカラーを追加して剛性を回復させる。

💡 デザインのヒント ブラケットや取り付け部には、フランジ穴やカラー穴を使用する。厚みや重量を増加させることなく、部品を強化します。

振動も隠れた脅威である。時間の経過とともに、動きが穴を広げ、ファスナーを緩めます。ワッシャ、ブッシング、またはねじインサートを使用することで、荷重が分散され、耐用年数が向上します。頻繁に開けられるパネルやドアでは、リベットナットはタップ付きシート穴より優れており、繰り返し使用中の耐久性を保証します。

結果 耐疲労性の向上、製品寿命の延長、メンテナンス問題の軽減。

より速く、より安く製造するためのスマートなDFM戦略

穴を効率的に設計することは、機能を犠牲にすることなく製造コストを削減する最も簡単な方法のひとつです。直径、間隔、穴のグループ化など、小さな選択でさえ、生産現場で顕著な違いを生むことがある。

まず、既存のパンチやドリル・ビットに合う標準的な穴のサイズにこだわることから始めましょう。これにより、特別な工具が不要になり、セットアップ時間が短縮され、様々な部品で同じ工具を使用することができる。標準化により、ネスティング効率とCNCプログラミング速度も向上する。

💡 デザインのヒント 複数の部品で同じ穴サイズを使用します。これにより、サプライヤーは工具の交換を減らし、セットアップを迅速に行うことができます。

穴のランダム配置を避け、部品形状に沿った直線またはグリッドに沿って穴をグループ化します。効率的な穴のグルーピングは、工具の移動時間を短縮し、機械がより少ないストロークで各パスを完了するのに役立ちます。また、穴列を曲げ方向と平行に揃えることで、成形中の変形を防ぎ、部品を平坦に保つことができます。

⚠️ よくあるエラー: 穴が散らばっていると、打ち抜き時間が遅くなり、成形後の平坦度が不均一になります。整理された穴パターンにより、時間と材料の位置合わせの両方が節約されます。

最後に、機能しない穴がないかCADモデルを見直す。不要な穴があると、切削、洗浄、品質検査にコストがかかります。穴の数を20%減らすだけで、機械加工時間を10%短縮できる。

プロトタイプから生産へ:進化するホールデザイン

穴の要件は、プロジェクトがプロトタイプから量産に移行するにつれて変化する。初期段階のプロトタイプでは柔軟性が優先されるのに対し、量産段階では一貫性とスピードが重視されます。

| 生産段階 | 主な目標 | ホール戦略 |

|---|---|---|

| プロトタイプ | デザインテスト、迅速な修正 | 位置調整用のレーザーカット穴 |

| パイロット/ブリッジ・ラン | 洗練と再現性 | サイズの標準化、ハードウェアの適合性テスト |

| 大量生産 | 効率性と耐久性 | 繰り返し穴あけには、固定パンチ工具を使用します。 |

例えば、プロトタイプの筐体では、M3ネジ用に3.3mmのレーザーカット穴を12個使用することがあります。検証後、標準的な3.2mmのパンチ穴に切り替えると、バリ取り工程がなくなり、1部品あたり約8秒の時間短縮になります。500個のバッチでは、設計意図を変えることなく、機械加工時間を1時間以上短縮できます。

💡 デザインのヒント フィットと機能が確認されたら、穴の形状を凍結する。工具の効率は設計の安定性に依存する。

設計と製造の橋渡し

優れた穴の設計は、単なる形状ではありません。穴の目的、サイズ、公差を明確に定義した図面は、加工者が工具、送り速度、ネスティングを最適化するのに役立ちます。

生産前に、サプライヤーと短いDFMレビューを実施してください。これにより、間隔の狭い穴をスロットに統合したり、パンチピッチに合わせて穴の間隔を調整したりするなど、迅速な改善が明らかになることがよくあります。このような微調整により、機能を維持したままサイクルタイムを短縮することができます。

⚙️ クイックルール 穴のレイアウトを説明するよりも加工に時間がかかるようなら、DFMチェックの時期だ。

コーティングの厚さ、金具のブランド、組み立て順序などを共有することで、後で驚くような事態を防ぐこともできる。タイトフィット、コーティングの詰まり、工具の摩耗など、穴に関連する問題の多くは、設計の不備ではなく、細部の欠落から生じています。

よくある穴の設計ミスと修正

| デザイン問題 | 原因/リスク | 修理 |

|---|---|---|

| 穴がエッジやベンドに近すぎる | 成形時の裂けや亀裂の原因 | 曲げや端から1.5~2倍の厚みを保つ。 |

| 公差が厳しすぎる | 検査コストが上がり、生産が遅れる | 重要でない限り、±0.15~0.20mmに緩和する。 |

| コーティング代の無視 | 仕上げ後、金具が入らない | 0.1~0.2mmのクリアランスを追加 |

| 標準外の穴サイズ | カスタムパンチまたはドリルが必要 | 標準シリーズ(3.0、4.0、5.0 mm)を使用する。 |

| ラベルのない穴のタイプ | 誤ったプロセスまたはツールを選択した | クリアランス"、"タップ"、または "プレスフィット "としてタグ付けされる。 |

⚠️ よくあるエラー: 機能的な穴のラベル付けを忘れると、タッピング、ドリル、クリアランスの各操作が混乱し、組立時に初めて発見されることがよくあります。明確な文書化は、時間、部品、フラストレーションを節約します。

結論

効率的な穴の設計は、板金加工において静かでありながら強力な利点です。正しいサイズと位置の穴は、生産時間を短縮し、フィット感を向上させ、後工程での手戻りを防ぎます。

シェンゲンでは、エンジニアがすべての図面を確認し、穴の配置、間隔、コーティングの許容範囲をチェックし、お客様が品質とスピードの両方を達成できるようサポートします。 今すぐCADファイルをアップロード そして、よりスマートな穴の設計によって、次のプロジェクトのコストとリードタイムを削減できる箇所を特定するお手伝いをさせてください。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。