多くの機械加工プロセスで金属を成形することができる。しかし、部品によっては、他の方法よりもうまくいくものもある。よくある問題のひとつは、工具に過負荷をかけたり、パーツを損傷させたりすることなく、深い、角度のある、または曲がった溝や穴を加工する方法です。高精度で滑らかな仕上がりの加工が必要な場合、このガイドが役立ちます。

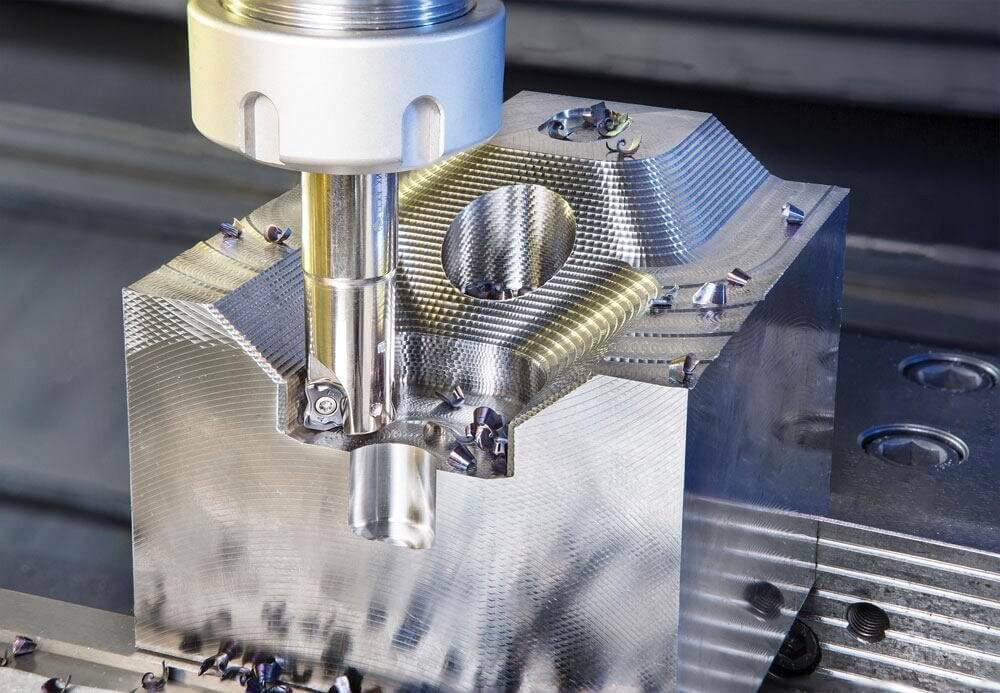

ヘリカル・フライス加工は、らせん状の工具経路を使って金属を切削する方法である。カッターは円形の軌道を描きながら、ネジのように下向きに回転する。これにより、切削力が軽減され、熱がこもりにくくなり、切りくずの排出性が向上する。特に硬い素材の穴、ネジ山、ポケットの加工によく使われる。

単純なドリル加工よりも効率的です。工具寿命、精度、表面品質が向上します。実際にどのように機能するか見てみたいですか?

ヘリカルミーリングの基本原理

このセクションでは、ヘリカルパスの仕組みと、なぜそれが切削品質の向上に役立つのかを説明します。工具の動きと、それが材料にどのような影響を与えるかを理解することが、この方法をうまく使うための鍵となります。

ヘリカル工具パス形状の説明

ヘリカルフライス加工では、工具はまっすぐ下には進みません。工具はらせん状の経路をたどります。回転しながら、工具は円運動で横に動き、ゆっくりと材料の中に降りていきます。

このらせん状の動きは、パスの角度によって円柱状または円錐状のカットを形成する。ピッチ(回転の間隔)を調整することで、1パスあたりの深さを制御することができる。

このような経路は、急激な工具の進入を減らし、緩やかな切削を可能にします。これにより、部品の精度と工具寿命を維持することができます。

切削力分布

らせん状の動きは、切削力を均等に分散します。すべての力を一点に集中させるストレートプランジフライスとは異なり、ヘリカルフライスは工具の刃先全体に負荷を分散させます。

この安定した負荷は振動と熱を軽減する。また、工具の破損を防ぎ、部品の変形を防ぎます。特に、硬い金属や薄肉の部品を加工する際に役立ちます。

工具噛み合いと切り屑形成

切削中、工具刃先の一部のみが常に接触している。この部分的な接触により、工具の摩耗が減少し、切り屑の大きさをより適切に制御できるようになります。

切り屑はより薄く、より安定しているため、排出性が向上し、刃先に堆積する可能性が低くなる。これにより、表面仕上げをきれいに保ち、切削温度を低く保つことができる。

設備と工具

ヘリカル加工を効果的に行うには、適切な機械設備と工具が必要です。このセクションでは、どのような機械と切削工具が最も効果的かを説明します。

最適なCNCマシン

ヘリカルフライス加工は、ほとんどの最新のCNCフライス盤で可能です。どちらも 3軸 と5軸加工機で対応できます。重要なのは、螺旋状のツールパスを処理できるコントローラを持つことです。

3軸加工機は、垂直の穴やポケットには適している。角度やカーブのあるカットの場合は、5軸加工機の方が柔軟性がある。また、機械は振動に耐える剛性のある構造でなければならない。

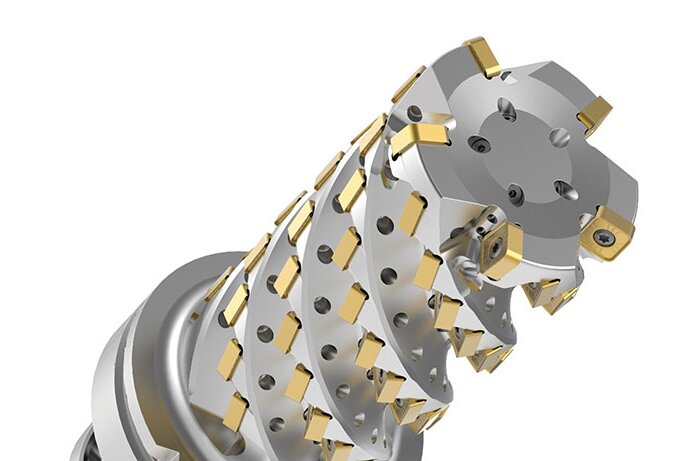

ツールホルダーと切削工具

ツールホルダーは安定性と精度が求められます。高速コレットチャックや焼きばめホルダーが一般的な選択です。これらのホルダーは振れを減らし、工具寿命を向上させます。

切削工具には、センターカットが可能なエンドミルがよく使用される。切りくず処理を改善するには、可変フルート形状やチップブレーカーを備えた工具が役立つ。

工具の直径は、カットのサイズに合わせる必要がある。工具が小さいほど細部まで切れますが、低速で加工する必要があります。大きい工具は切削速度が速いが、より強力な機械が必要になる場合がある。

推奨工具材料

超硬工具は、ヘリカル加工で最も一般的です。切れ味が長く持続し、高い切削速度に対応する。鋼やチタンのような硬い金属に適している。

高速度鋼(HSS)工具は安価だが、摩耗が早い。柔らかい素材や少量の加工に適している。

TiN、TiAlN、DLCコーティングのようなコーティング工具は、耐熱性に優れ、寿命が長い。これらは、高速で切削する場合や研磨材を扱う場合に有効である。

プロセスパラメータと設定

正しい設定を選択することが、ヘリカルミルで良い結果を得るための鍵となります。このセクションでは、主軸回転数、送り速度、切り込み深さ、その他の重要な要素の設定方法について説明します。

主軸回転速度と送り速度

主軸回転速度は、材料と工具の種類によって異なります。硬い材料は低速回転が必要です。柔らかい材料は、より高い回転数を可能にします。超硬工具はハイス工具よりも高速回転が可能です。

送り速度は速度と工具径に合わせる。速すぎると工具が摩耗する危険がある。遅すぎると切削効率が悪くなります。工具メーカーが推奨する切り屑処理量を常に確認してください。

螺旋角度の選択

らせん角は、工具の下降角度を制御する。角度を浅くすると、ストレスが少なくスムーズなカットができる。急な角度は、より多くの材料を除去しますが、負荷が増加します。

柔らかい金属や大きな穴の場合は、角度を急 にするとうまくいくことがある。硬い金属や薄い部品には、振動や熱を抑えるために浅い角度を使う。

軸方向および半径方向の切り込み

軸方向深さとは、工具がZ軸を1回通過する間にどれだけ深く切削するかを示す。半径方向深さとは、1回転あたりの切削幅のこと。工具に負荷がかかりすぎないように、両方のバランスをとる。

半径方向の深さを工具径より小さく保つのが良いルールです。機械と工具の剛性が十分であれば、軸方向の深さは深くすることができる。

ステップダウン戦略とカッティング・パス・プランニング

ステップダウンとは、各スパイラルで工具がどれだけ下がるかを示す。段差が小さいほど仕上げ面は良くなるが、時間がかかる。段差が大きいとスピードが上がるが、切削力が増す。

切削経路は、工具のかみ合いを安定させること。方向や負荷の急激な変化は避けるようにする。工具のストレスを減らし、部品の品質を向上させるために、一定のスパイラルパスを使用する。

ヘリカルミーリング用途の種類

ヘリカルミーリングは一つの作業に限定されません。穴、ねじ、大径、複雑な形状にも対応できる。このセクションでは、この方法が店舗でよく使用される方法について説明します。

穴加工用ヘリカルフライス

ヘリカルフライス加工は、特に硬い金属の丸穴加工によく使われる。穴あけの代わりに、工具がらせん状の経路を移動して穴を形成する。

この方法は、工具をまっすぐ押し込むことを避ける。熱と工具の摩耗を減らすことができます。また、よりきれいな穴壁が得られ、寸法管理がしやすくなります。

標準的なドリルでは大きすぎる穴や、正確な公差が必要な場合に最適です。

ヘリカルパスによるねじ切り加工

ネジ切り は、ヘリカル経路を使用して穴の内側にねじを切る。工具は回転しながら、ねじ山のらせん状に沿う。

この方法は、内ねじと外ねじの両方を切ることができる。柔軟性があり、1つの工具でさまざまなねじサイズに対応できる。また、切り屑の処理に優れ、よりきれいなねじ山を残すことができる。

ねじ切り加工は、高強度材料や微細なねじ山が必要な部品に適している。

大口径ヘリカル補間

穴がドリルでは大きすぎる場合、ヘリカル内挿が使われる。工具は、螺旋状の動きで直径を徐々に削っていく。

これは、バルブボディ、ハウジング、大型プレートなどでよく見られる。特別な大型ドリルを必要としないため、コストを節約できる。また、ドリルで穴を開けると応力がかかるような厚い素材にも有効です。

ヘリカルパスによるスロット加工とポケット加工

らせん状の経路は、スロットやポケットを作ることもできる。工具は上かららせん状に入り、次に横にずれて形状を開く。

これは、部品がきれいに進入し、切削力を制御する必要がある場合に有効です。工具の過負荷を防ぎ、切りくずの流れを改善します。また、薄い壁や繊細な形状をクラックから保護します。

ヘリカルミーリングの利点

ヘリカル加工には、従来のプランジ加工やストレートパス加工と比較して、いくつかの利点があります。これらの利点により、工具寿命、部品品質、全体的な効率が向上します。

工具負荷と振動の低減

スパイラルモーションは、急激な工具の噛み込みを抑えます。切削力が徐々に広がります。振動が少ないため、切削がスムーズになり、工具寿命が延びます。

表面仕上げの向上

工具が静かに入り込み、層状に切断されるため、表面仕上げはより滑らかになる。破れたり、エッジが荒れたりすることも少ない。

チップ避難の改善

ヘリカルパスにより、切り屑がより多く排出される。切り屑はより薄く、安定して形成されます。これにより、工具をオーバーヒートさせる蓄積を防ぐことができます。

複雑な形状にも柔軟に対応

ヘリカル加工は、幅広い部品形状に対応できます。深穴、ねじ山、角度のある壁、ポケットなどに対応します。カスタム設計に合わせてツールパスを調整できます。

制限と課題

ヘリカルミーリングには多くの利点がある一方で、いくつかの課題もあります。これらを理解することで、ミスを防ぎ、それぞれの加工に適したプロセスを選択することができます。

プログラミングの複雑さ

ヘリカル加工には、基本的なドリル加工やスロット加工よりも高度なツールパスが必要です。これらのパスをプログラミングするには、CAMソフトウェアとある程度の経験が必要です。正しく設定されないと、スパイラルモーションがエラーを発生させたり、工具のクラッシュを引き起こしたりします。

工作機械の能力制約

すべての機械がスムーズなヘリカル動作をサポートしているわけではない。古い機械では、複数軸の協調動作に苦労するものもある。らせん運動中に工具を安定させるためには、機械の剛性と精度が必要です。

工具のたわみと熱蓄積

切り込みが深すぎたり、ステップダウンが大きすぎたりすると、工具がわずかにたわむことがある。このたわみは、穴の真円度や表面品質に影響する。また、硬い金属を切削したり、加工速度が速すぎたりすると、温度が上昇することがある。

寸法精度の問題

正確なヘリカル加工は、工具の動きを厳密に制御することにかかっています。バックラッシ、振れ、ミスアライメントがあれば、部品サイズに影響します。パスが正しくセンタリングされないと、穴が楕円になったり、オーバーサイズになったりします。

結論

ヘリカルミーリングは、工具が螺旋状の軌跡を描きながら、徐々に下に向かって切削していく切削方法です。仕上げ面精度が良く、工具負荷が低く、精度が向上します。この加工方法は、穴、ねじ、溝、複雑な形状、特に硬い金属やデリケートな部品の加工に最適です。

次のプロジェクトに適したプロセスやツーリングの選択にお困りですか? チームへのお問い合わせ 専門家によるサポートと、お客様のニーズに合わせたカスタムソリューションをご利用ください。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。