精密な細部と滑らかな表面を持つ、丈夫で高品質の金属部品を生産する製造方法をお探しですか?重力ダイカストはその解決策かもしれません。この技術は、重力を利用して溶融金属を金型に流し込み、自動車、航空宇宙、その他の産業で広く使用されている部品を作ります。

この方法は、耐久性があり、安定した金属部品が必要な場合に最適な選択肢となる。この方法がどのように機能し、どのような場所で使用されるのかを検証してみよう。

重力ダイカストとは?

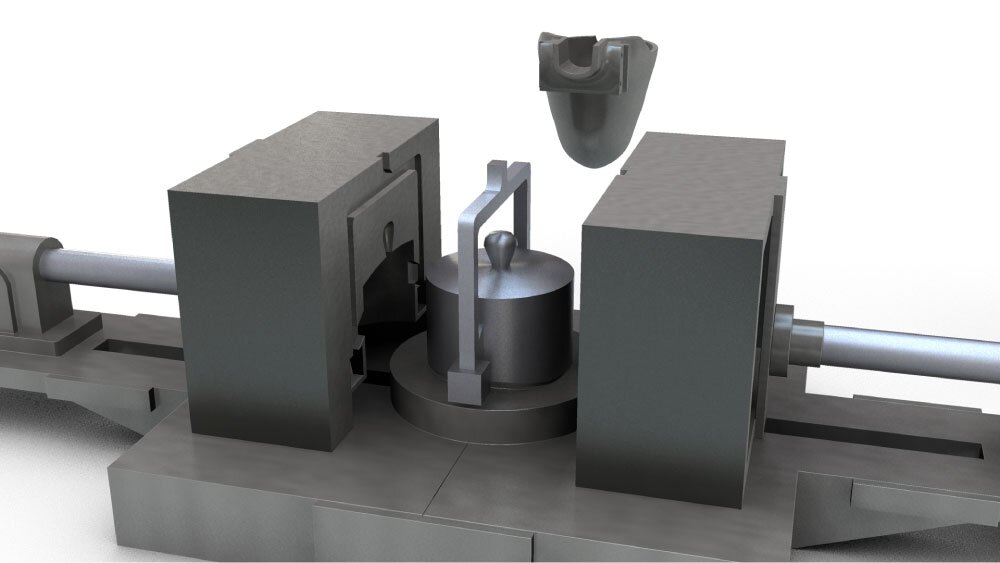

重力ダイカストは、溶融金属を重力を利用して再利用可能な金型に流し込む金属鋳造プロセスです。いくつかの外圧法とは異なり、このプロセスでは金型への充填を重力のみに頼ります。その結果、欠陥が少なく精度の高い部品が得られます。

工程はまず、金属が溶けるまで加熱することから始まる。適切な温度に達したら、溶けた金属を型に流し込む。金型は、熱衝撃を防ぎ、キャビティへの均一な充填を確実にするために予熱される。重力によって溶けた金属が金型に引き込まれ、冷えて固まる。

重力ダイカストの仕組みステップ・バイ・ステップ

重力ダイカストは、精度と品質を保証するためのいくつかのステップを含む単純なプロセスです。ここでは、その仕組みについて説明する:

ステップ1:型の準備

最初のステップは金型の準備である。金型を使用する前に、熱衝撃を防ぎ、金属の流れをスムーズにするために予熱します。

ステップ2:金属を溶かす

次に、金属は炉の中で溶けるまで加熱される。温度は金属によって異なる。

ステップ 3: 溶けた金属を型に流し込む

金属が溶けたら、重力を利用して型に流し込む。金型は、溶けた金属がすべての空洞に流れ込むように、斜めまたは水平に保たれる。

ステップ4:金属を冷やし固める

金型が満たされると、溶けた金属が冷え始める。冷えると固まり、金型の形になる。

ステップ5:金型から部品を取り出す

金属が冷えて固まった後、金型を開いて完成した部品を見せます。重力ダイカスト鋳型は、鋳造された部品を損傷することなく取り出すために簡単に開くことができるように設計されています。

重力ダイカストにおける主な考慮事項

高品質の部品を確実に製造するために重力ダイカストで作業する際には、いくつかの重要な要素を考慮する必要があります。これらの要因は、最終製品の効率、耐久性、精度に影響を与えます。

材料特性と選択基準

重力ダイカストでは、適切な材料を選択することが非常に重要です。材料は鋳造部品の強度、性能、耐久性に影響します。一般的に使用される材料には、アルミニウム、亜鉛、真鍮合金などがあり、それぞれがさまざまな用途に異なる利点を提供します。

- アルミニウム は軽量で耐食性に優れ、強度が高い。自動車部品や航空宇宙部品によく使われる。

- 亜鉛 は鋳造性に優れ、融点が低く、強度が高い。電気部品によく使われる。

- 真鍮 は丈夫で加工が容易なため、装飾部品に最適です。

金型の寿命とメンテナンス

金型の寿命は、重力ダイカストにおけるもう一つの重要な要素です。高温で繰り返し使用されるため、金型は時間の経過とともに摩耗し、プロセスの品質や効率に影響を与える可能性があります。

- 金型設計:よく設計された金型は、摩耗や損傷を減らすことで長持ちする。

- 定期点検とメンテナンス:亀裂、浸食、損傷がないか定期的にチェックすることで、鋳造部品の欠陥を防ぐことができる。

- リコンディショニング:一部の金型は再調整が可能で、コストを節約し、一貫性を保つことができる。

工程管理と品質保証

重力式ダイカスト鋳造は、高品質の部品を確保するために慎重な工程管理と品質保証を必要とする。

- 温度管理:溶湯温度の監視は非常に重要です。温度が高すぎても低すぎても、弱い部分や気孔のような欠陥につながる可能性がある。

- メタル・フロー:エアポケットや不完全な充填を避けるため、溶融金属は金型内に均一に流れ込まなければならない。

- 冷却率:冷却速度は、反りやひび割れなどの問題を防ぎ、部品の完全性を維持するために制御されるべきである。

重力ダイカストの利点

重力ダイカストは、耐久性があり精密な金属部品を製造するのに非常に効果的です。その主な利点について詳しく見ていきましょう。

高精度

重力ダイカストは、公差が厳しく精度の高い部品を製造することで知られています。再利用可能な金型を使用し、制御された溶湯を注ぐことで、最終的な部品の精度が保証されます。

強度と耐久性

重力ダイカストで作られた部品は丈夫で耐久性があります。アルミニウムや亜鉛合金のような材料は、部品の機械的性能を高める特性のために選ばれます。

費用対効果

鋳型は耐久性に優れ、再利用が可能なため、長期にわたって部品あたりのコストを削減できる。このプロセスは、高価な高圧システムや複雑なセットアップを必要としないため、他の鋳造方法よりも安価です。

優れた表面仕上げ

重力ダイカストは、滑らかな表面仕上げの部品を製造します。このプロセスでは、欠陥が少なく、表面がきれいな部品が得られるため、多くの場合、後処理が少なくて済みます。

気孔率の低下

ポロシティ、すなわち材料中のエアポケットは、金属鋳造において一般的な問題です。重力ダイカストは、その制御された充填プロセスのおかげで、ポロシティを減らすのに役立ちます。

課題と限界

重力ダイカスト鋳造には多くの利点がある一方で、特有の課題や限界があります。これらの問題を理解することで、メーカーはリスクを軽減し、鋳造プロセスを改善することができます。

重力ダイカストにおける鋳造欠陥

その高精度にもかかわらず、重力ダイカストでは鋳造欠陥が発生することがあります。これらの欠陥は、最終部品の強度や品質に影響を与え、生産遅延や追加の手直しにつながる可能性があります。

一般的な欠陥気孔、収縮、ひび割れ

- 気孔率:小さなエアポケットや空洞が鋳造部品内に形成され、強度が低下することがあります。これは、溶融金属が鋳型を満たさないか、金属の冷却が早すぎる場合によく起こります。

- 収縮:金属が冷えると収縮し、密度と強度が低下する領域が生じる。収縮は部品の構造的完全性に影響を与え、表面仕上げの不良につながる。

- クラッキング:冷却段階でクラックが発生することがあり、多くの場合、急冷や不適切な金型設計が原因です。これは部品の耐久性に影響し、コストのかかる欠陥につながる可能性があります。

鋳造欠陥を最小限に抑えるソリューション

こうした欠陥を減らすために、メーカーは次のことができる:

- 溶湯の温度を管理し、急冷と収縮を防ぐ。

- 金型設計を最適化することで、メタルフローを改善し、エアーの巻き込みを回避します。

- X線検査や超音波検査などの高度な品質管理技術は、工程の初期段階で欠陥を検出し、修正する。

金型設計の複雑さ

重力ダイカストの成功には、金型設計が重要な役割を果たします。プロセスは比較的単純ですが、繰り返しの使用に耐え、安定した結果をもたらす金型を作るのは難しいことです。

金型設計の選択に影響を与える要因

- 素材の選択:金型は、高温に耐え、溶融金属に繰り返しさらされる鉄や鋳鉄のような耐久性のある材料で作らなければならない。

- 放熱:金型は、反りやひび割れなどの欠陥を避けるために、冷却を制御できるように設計されなければならない。

- 形状の複雑さ:より複雑な部品形状は、金型設計の難易度を高め、完全な充填と適切な冷却を保証するための特殊な技術を必要とします。

部品サイズと厚さの制限

重力ダイカストは、非常に大きな部品や極端に厚い部品には適していません。このプロセスは、特定の範囲内の肉厚を持つ中型部品に適しています。

- 部品サイズ:大型の部品は、鋳型のサイズや一貫した冷却を確保する能力に限界があるため、鋳造が複雑になることがあります。

- 壁の厚さ:極端に厚い部品は、冷却や収縮が不均一になり、欠陥につながる可能性がある。薄肉部品は製造しやすいが、気孔のような問題を防ぐために、注意深いメタルフローと冷却制御が必要である。

重力ダイカストの用途

重力ダイカストは、高品質で耐久性のある部品を生産できるため、多くの産業で使用されています。この方法は汎用性があるため、精度と強度が必要とされるさまざまな分野に適しています。

自動車産業

自動車産業では、重力ダイカストによってエンジンブロックやトランスミッションケース、そして、エンジンやトランスミッションを構成する部品が製造されている。 シャーシ部品.燃費と性能を向上させる軽量で高強度の部品を製造するのに適している。

航空宇宙・防衛産業

航空宇宙および防衛産業は、高い応力や過酷な条件に耐える部品を重力ダイカストに依存しています。ハウジング、構造部品、エンジン部品などの部品は、この方法で作られることが多い。

産業機械

この方法では、ポンプ、ギア、ハウジング、バルブなどの一般的な部品が製造される。この部品の強度と耐久性は、機器が過酷な条件下で動作しなければならないヘビーデューティー用途に理想的です。

消費者製品

消費者製品業界では、重力ダイカストは、機能的な性能と見た目の美しさを必要とするアイテムを作成します。この方法は、次のような部品の製造によく使用される。 電子筐体装飾品、キッチン用品。

ダイカストとグラビティ・キャストの違いとは?

ダイカスト と重力鋳造は、どちらも金属部品を製造する方法ですが、プロセスや用途が異なります。これらの違いを理解することで、製造ニーズに合った適切な方法を選択することができます。

プロセス

ダイカストでは、溶けた金属を高圧で金型に注入する。機械式または油圧式のプレスで、溶融金属を素早く金型に押し込みます。高い圧力によって金型は確実に満たされ、高い精度と細かいディテールが得られます。

重力鋳造では、溶けた金属を重力を利用して鋳型に流し込む。外部からの圧力はありません。金属は冷えて固まると、自然に鋳型の空洞に流れ込みます。このプロセスはより遅く、鋳型を満たす溶融金属の重量に依存する。

精密さと複雑さ

ダイカスト鋳造は高精度を提供し、優れた再現性で複雑で複雑な部品を製造することができます。高い圧力は、厳しい公差と滑らかな表面仕上げを保証します。

重力鋳造は一般的に精度が低く、同じレベルの詳細が得られない場合がある。複雑な形状を作ることができる反面、希望する品質を達成するために余分な仕上げ作業が必要になる場合があります。

スピード

ダイカストは高圧射出のため、重力鋳造よりも速い。そのため生産速度が速く、大量生産に適しています。

重力鋳造は、金属が重力によって鋳型に充填されるため時間がかかり、工程は冷却時間に大きく依存する。

部品サイズと厚さ

ダイカストは、肉厚の薄い小型から中型の部品に最適です。圧力が高いため、細かい形状も正確に鋳造できますが、大きな部品や厚みのある部品には適さない場合があります。

重力鋳造は、大きくて厚みのある部品に適しています。金属が沈殿して型に充填されるまでの時間が長いので、より大きな質量を必要とする部品に適しています。

結論

重力ダイカストは、高品質で耐久性のある部品を製造するための柔軟でコスト効率の高い方法です。金型への充填に重力を使用することで、精度が保証され、欠陥が最小限に抑えられます。このプロセスでは、優れた表面仕上げと気孔率の低減により、厳格な基準を満たす強固で信頼性の高い部品が製造されます。

重力ダイカスト鋳造は、製造ニーズに信頼できるソリューションが必要な場合に適した選択かもしれません。 お問い合わせ 重力ダイカスト鋳造がお客様の生産工程をどのように改善できるか、今すぐお問い合わせください。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。