複雑な機械加工に直面するとき、適切な工具を見つけるのは難しいことです。マシニストは、大きな平面を加工する際に、仕上げ面の品質、精度の問題、費用対効果に悩まされることがよくあります。フライカッターは、多くの代替品よりも優れた仕上げ面、高精度、優れたコスト効率を提供することで、これらの問題を解決します。

どのフライカッターがあなたのプロジェクトに適しているか知りたいですか?このガイドでは、基本的なタイプから高度なアプリケーションまで、すべてをカバーしています。

フライ・カッターとは?

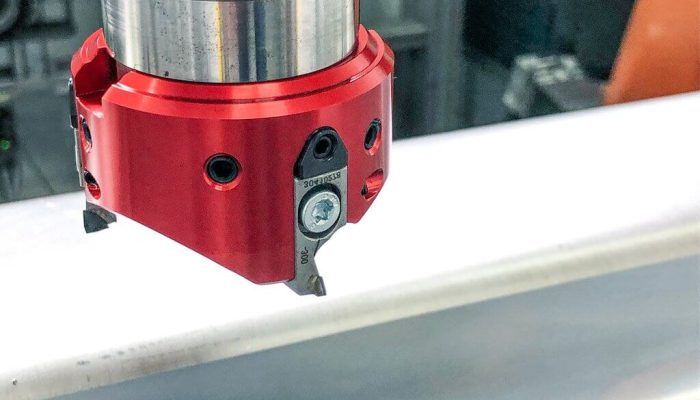

フライカッターは、フライス盤のスピンドルに取り付けて回転させ、材料を除去する回転切削工具である。切削ビットは工具本体から伸び、回転するたびに円弧状に切削し、滑らかで平坦な表面を形成する。

フライカッターは、回転中心から設定された距離に切削工具を取り付けます。スピンドルが回転すると、このオフセットされた刃先が円形の経路で材料を除去します。切削動作は、刃先がワークピースに接触し、切削プロセスが中断されたときにのみ起こります。

切れ刃の高さが一定に設定されているため、工具は平らな表面を作り出します。各パスは薄い材料層を除去し、フライス盤の送り運動が平らな表面を作ります。この工程は、刃先のスイープ動作から「フライカット」と呼ばれることもあります。

フライカッターの構成部品

一般的なフライカッターは、いくつかの重要な部品が組み合わさって構成されている:

- ボディ/アーバー:フライス盤の主軸に取り付ける主要な構造体。

- カッティングアーム:カッティングビットを中心から適切な距離で保持するエクステンション。

- カッティングインサート/ビット:実際の刃先(多くの場合、ハイスまたは超硬製)

- セットスクリュー:カッティングビットの固定と位置調整に使用

- シャンク:機械主軸またはコレットにはめ込む部分

フライ・カッターの種類

フライカッターにはさまざまなスタイルがあり、それぞれが特定の作業用に設計されています。ここでは、最も一般的なタイプの内訳をご紹介します:

ポイントカッター

ポイントカッターは、刃先が1つです。シンプルで、軽作業に適している。このタイプは、精度が不可欠な小さなプロジェクトに最適です。セットアップも使い方も簡単なので、初心者の方にもおすすめです。

回転切削工具

このタイプは回転運動で材料を切断する。ポイントカッターよりも速く、効率的です。ロータリー切断ツールは、より大きなプロジェクトやより硬い材料に最適です。重作業も楽にこなすことができる。

ロータリーカービングツール

ロータリー彫刻刀は、細かい作業のために設計されています。表面に複雑なデザインや模様を施すのに適している。木工や芸術プロジェクトでよく使用されます。繊細な仕上げのための精度とコントロールを提供します。

フライカッター仕様

正しいフライスカッタを選択するには、いくつかの重要な仕様を理解する必要があります。これらの詳細によって、特定の加工ニーズに最適な工具が決まります。

カッター径と切断範囲

フライカッターの直径とは、刃先が回転することによってできる円形の軌跡のことです。この寸法は、1回のパスで切断される幅に直接影響します。

ほとんどのフライカッターは直径1~8インチで、一般的な加工では2~3インチのモデルが最も一般的である。直径が大きいと、1パスあたりの加工範囲は広くなるが、より強力な機械と低速の加工速度が必要となる。

切削範囲とは、工具が効果的に除去できる材料の量を指します。ほとんどのフライカッターでは

- 軽いカット: 0.005″~0.010″の深さ/パス

- ミディアムカット: 0.010″~0.030″の深さ/パス

- ヘビーカット: 0.030″~0.060″の深さ/パス(ロバストマシンのみ)

径の大きなカッタは、安定性を維持し、過度の工具圧力を避けるために、通常、より軽い切り込みを必要とする。

シャンクサイズと適合性

シャンクとは、フライス盤のスピンドルやコレットにフィットするフライスカッタの部分です。一般的なシャンクサイズは以下の通りです:

- 3/8″-小型ホビー用

- 1/2″-ほとんどのベンチトップ・ミルに標準装備

- 3/4″ - 大型マシン用

- R8、MT2、MT3 - スピンドル直接取り付けオプション

フライカッターを購入する前に、必ずお使いのマシンの仕様を確認してください。小さすぎるシャンクはカッティング中にスリップを起こす可能性があり、大きすぎるシャンクは単にマシンに合わないだけです。

フライカッターの中には、シャンクを交換できるものがあり、同じカッティングヘッドを異なる機械で使用することができます。このような柔軟性は、複数のフライス盤を使用している店舗では貴重なものとなります。

表面仕上げと公差能力

フライカッターは、優れた表面仕上げを実現し、多刃のカッターよりも優れていることがよくあります。 エンドミル.

一般的な表面仕上げ能力:

- 荒削り: 125~250マイクロインチ Ra

- 一般的な目的: 63~125マイクロインチ Ra

- 仕上げ: 32-63 マイクロインチ Ra

- 精密仕上げ: 16-32 マイクロインチ Ra

フライカッターの公差能力は、主に工具そのものよりも機械の精度によって決まります。しかし、フライカッターをうまくセットアップすれば、次のようなことが実現できます:

- 標準的な加工: ±0.005″

- 精密機械加工: ±0.001″

- 高精度: ±0.0005″

フィンの品質要因には、切削速度、送り速度、ビットの切れ味、機械の剛性などがある。

速度と送り速度の推奨値

フライ切削を成功させるには、適切な速度と送り速度が重要です。切削動作は断続的であるため、これらのパラメータは標準的なエンドミルで使用されるパラメータとは異なります。

一般的な推奨速度:

- アルミニウムだ: 500-1000 RPM

- ブラス/ブロンズ 400-800 RPM

- 軟鋼: 300-600 RPM

- ステンレススチール: 200-400 RPM

- 鋳鉄: 250-500 RPM

送り速度は通常、材料、切り込み深さ、希望する仕上がりに応じて、毎分1~5インチの範囲である。最初は遅い速度と送り速度から始め、結果に基づいて調整する。

フライスカッタとフェースミルやエンドミルとの違いは?

フライスカッタ、フェースミル、エンドミルは、すべて機械加工に使用されますが、その目的は異なります。ここでは、それらの比較について説明する:

インサート数

- フライカッター:通常、刃先は1つか2つ。そのため、よりシンプルで費用対効果が高い。

- フェイスミル:複数のチップ(多くの場合4~8個)を使用。これにより、より速い材料除去が可能になります。

- エンドミル:通常2~6枚刃。スロッティングやコンタリングなどの細かい作業用に設計されています。

仕上げの品質

- フライカッター:滑らかで平らな表面を、きめ細かく仕上げます。以下の用途に最適。 仕上げ作業.

- フェイスミル:仕上がりは良いが、フライカッターほど滑らかではないかもしれない。次のような用途には向いている。 粗造り.

- エンドミル:精密な仕上げが可能だが、大きな平面よりも細かいカットに適している。

カッティング要件

- フライカッター:軽作業から中作業に最適。平らな面と仕上げに最適。

- フェイスミル:重作業に対応し、材料を素早く除去。広い面に最適。

- エンドミル:複雑なカット、溝、輪郭用に設計されています。大きく平らな部分には適していません。

料金

- フライカッター:一般的に最も手頃なオプション。シンプルな設計で部品点数が少ないため、コストを低く抑えることができる。

- フェイスミル:複数のインサートと複雑な構造のため、より高価。

- エンドミル:フルートのサイズや本数によって費用は異なります。特殊なデザインは価格が高くなることがあります。

フライカッターの用途

フライカッターは、様々な加工作業に使用される万能工具です。ここでは、さまざまな場面でどのように使用されるかをご紹介します:

フライス加工全般

フライカッターは、基本的なフライス加工に最適です。表面を平らにし、材料を除去し、滑らかな仕上げを行うことができます。シンプルなので、日常的なプロジェクトに使いやすい。

高精度表面仕上げ

フライカッターは、繊細な仕上げを必要とするプロジェクトに最適です。フライカッターは、平らで滑らかな表面を作り出し、ツールマークを最小限に抑えます。 洗練された 見た目や厳しい公差。

大規模機械加工

フライカッターは大きなワークピースにも対応できます。切断範囲が広いため、少ないパス数で広い範囲をカバーすることができ、大規模な作業で時間と労力を節約できます。

フライカッター CNC加工

フライカッターは、CNCマシンで精密な自動作業に使用される。フライカッターは、平らな面の作成や仕上げ加工に適しています。その適応性により、CNCセットアップの貴重なツールとなる。

フライ・カッターの効果的な使い方とは?

フライカッターを上手に使うには、セットアップ、スピード、メンテナンスに注意を払う必要がある。ここでは、最高の結果を得るための方法を紹介する:

工具の適切なセットアップと取り付け

確実な設置

必ず止めねじをしっかりと締め、切削工具を所定の位置に固定してください。工具が緩んでいると、事故や仕上げ不良の原因になります。シャンクのサイズを再確認し、機械のスピンドルに正しく適合していることを確認してください。

不均衡の問題を避ける

フライ・カッターのバランスが悪いと、振動や不均一なカットの原因となります。カッティングツールが中央にあり、重量が均等に分散されていることを確認してください。必要であれば、バランシングツールを使ってチェックし、調整してください。

速度と送り速度の調整

さまざまな被削材に対するベストプラクティス

アルミニウムのような柔らかい素材には、より高速でより軽い切削が必要です。鋼のような複雑な材料では、より低速で、より緩やかな送り速度が必要です。特定の素材については、常にメーカーのガイドラインを参照してください。

最適性能のためのパラメータ微調整

推奨される設定から始め、結果に基づいて調整する。仕上がりが粗い場合は、送り速度を下げる。工具がオーバーヒートしている場合は、速度を下げる。小さな変化が大きな違いを生むことがある。

よくある機械加工の問題を防ぐ

振動とチャタリングを抑える方法

振動は仕上げを台無しにし、工具を損傷させます。ワークがしっかりとクランプされていることを確認してください。バランス設計のフライカッターを使用してください。振動が続く場合は、部品が摩耗していないか、緩んでいないかを確認してください。

工具摩耗のトラブルシューティングとメンテナンス

刃先は定期的に点検してください。工具がくすんでいると、仕上がりが悪くなり、機械の摩耗が進みます。必要に応じて切削工具を研ぐか交換してください。工具を使用するたびに清掃し、蓄積を防いでください。

結論

フライカッターは、滑らかで平坦な表面を形成する、多用途で費用対効果の高い工具です。一般的なフライス加工、高精度の仕上げ加工、大規模な機械加工に最適です。適切なセットアップ、速度調整、メンテナンスを行うことで、フライカッターは安定した高品質の結果をもたらします。

高品質のフライカッターをお探しの方、または適切な工具の選択について専門家のアドバイスが必要な方は、ぜひ弊社にご相談ください。 お問い合わせ お客様のプロジェクト要件についてご相談いただき、当社がどのようにお客様の加工をサポートできるかをご確認ください。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。