製造業において、タイミングは品質と同じくらい重要である。遅れは製品の発売を遅らせ、コストを上昇させ、チームにプレッシャーを与えます。エンジニア、デザイナー、購買マネージャーは、品質に妥協することなく生産を早める方法を常に模索しています。

高速板金加工は、この問題を解決するのに役立ちます。設計から完成部品まで、プロジェクトを迅速に進めることができます。綿密な計画、最新の機械、効率的なワークフローにより、メーカーは精度と信頼性を維持しながらリードタイムを短縮することができます。

これらのプロセスがどのように機能するかを理解することで、プロジェクトの管理が容易になり、効果的な管理が可能になります。プロトタイプが必要な場合でも、完全な生産が必要な場合でも、何がスピードに影響するのかを理解することで、より効果的な計画を立て、遅れを防ぎ、予定通りに部品を受け取ることができます。

迅速な製造を可能にする主要工程

板金加工のスピードは、各工程をいかにうまく管理できるかにかかっている。切断から曲げ加工、成形に至るまで、すべての工程が部品の迅速かつ効率的な製造に影響します。

高速精密レーザー切断

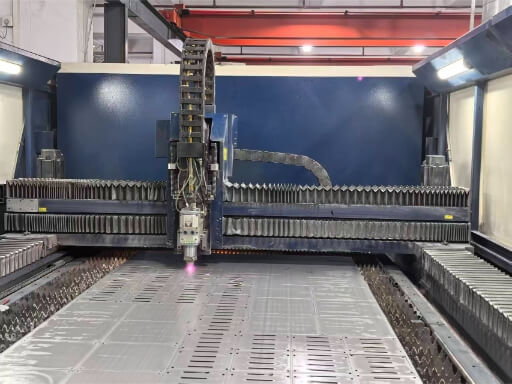

レーザー切断 は、シートメタルを切断するための最も高速で正確な方法の1つです。高出力のファイバー・レーザーは、ステンレス鋼、アルミニウム、軟鋼などの材料をわずか数秒で切断することができます。レーザーはプログラムされた経路をたどるため、デザインの切り替えにほとんど時間がかかりません。

CNC制御のレーザーシステムは、プロセスをさらに加速する。デジタル設計ファイルを直接読み込むため、手作業によるセットアップや工具の変更が不要になる。エンジニアは設計の準備ができ次第、すぐに切削を開始できる。ネスティングソフトウェアは、材料を効率的に使用するために部品を配置し、無駄を省きます。

レーザー切断はきれいで滑らかなエッジを作るので、部品はほとんど、あるいはまったく仕上げが必要ない。そのまま曲げ加工や溶接に移ることができ、生産時間を何時間も節約できます。複雑な形状や詳細なパターンでも、レーザー切断は高速で正確さを維持します。

自動CNC曲げパンチシステム

シートをカットしたら、形を整える必要がある。 自動CNC曲げ加工 そして パンチングシステム は、このステップを迅速かつ一貫したものにします。CNCプレスブレーキはプログラムを保存し、曲げ角度を自動的に調整することができます。オペレーターがシートをセットすると、機械が毎回正確な角度に曲げてくれます。

自動化により、一般的なヒューマンエラーを排除。センサーが圧力や角度を追跡し、精度を保証します。先進的なシステムでは、シートの移動にロボットアームを使用することで、手作業を減らし、スピードを上げることもできます。

CNCパンチング・システムも同様の働きをする。タレットプレスは、1台の機械で複数の工具を保持することができます。穴あけ、ノッチ加工、エンボス加工を1回のセットアップで行うことができます。このオールインワン・アプローチにより、機械間で部品を移動する時間が短縮されます。

迅速な工具交換とモジュラーセットアップでフレキシブルな生産を実現

従来の加工では、工具の交換や機械のセットアップがしばしば遅れの原因となっていました。クイックチェンジツーリングシステムはこの問題を解決します。これにより、オペレーターはダイ、パンチ、成形ツールを数分で切り替えることができます。これは、異なる部品を素早く作る必要がある場合に特に役立ちます。

モジュラーセットアップにより、生産はさらに柔軟になる。新しい材料や設計に対応するために、完全なオーバーホールを必要とせずに機械を再構成することができます。治具とクランプの位置合わせが簡単なので、セットアップ時間が短縮され、一貫性が向上します。

これらの機能は、プロトタイプや小ロットに特に有効です。高精度を維持しながら、設計を素早く切り替えることができます。この柔軟性により、チームは設計変更に素早く対応し、完成部品をスケジュール通りに納品することができます。

設計から納品までのリードタイムを最適化するには?

リードタイムを短縮することは、単に作業を速くすることではありません。各段階の進め方を改善することで、プロジェクトをスケジュール通り、予算内に収めることができます。

設計ファイルとエンジニアリング・レビューの合理化

迅速な製造工程は、明確で正確な設計ファイルから始まります。エンジニアは3D CADモデルを使用して、製造前に寸法、公差、曲げ半径を確認します。ファイルが正しくフォーマットされていれば、追加のセットアップを必要とすることなく、CNCまたはレーザー切断機に直接送ることができます。

準備不足のファイルは、しばしば遅延の原因となります。手直しや明確化の要求がプロセス全体を遅らせることもある。このような事態を避けるため、チームは次のことを行います。 製造性を考慮した設計 (DFM) レビューでは、部品が工場の設備や工具と互換性があることを確認します。これにより、標準的な工程を使用して効率的に設計を行うことができます。

設計者とエンジニアの間の良好なコミュニケーションは、時間の節約にもつながります。直接話し合うことで、穴の大きさ、曲げの許容範囲、材料の厚さなど、細かな点をすぐに解決することができます。このチームワークにより、メールのやり取りが減り、設計から生産への移行が加速します。

効率的な材料選択と在庫管理

材料の選択と入手可能性は、リードタイムに大きく影響します。必要な金属がすでに在庫にあれば、設計承認後すぐに生産を開始することができます。アルミニウム、ステンレス鋼、冷間圧延鋼などの一般的な材料を常備している工場では、注文をより迅速に処理することができます。

標準的な材料を選ぶことも有効です。一般的な板厚を使用することで、特殊な在庫や入手困難な在庫を待つ必要がなくなります。エンジニアは、不必要な遅れを防ぎ、最適な生産を確保するために、部品の性能と材料の入手可能性のバランスを取る必要があります。

革新的な在庫システムは、材料の使用状況を追跡し、自動的に供給品を再注文します。これにより、人気のある金属が常に入手できるようになります。このセットアップにより、生産は納品を待つことなく、プランニングから切断に直接移行することができます。

並行生産とスマート・スケジューリング

高速加工では、厳密なステップ・バイ・ステップの順序ではなく、並行生産を用いることが多い。機械と労働力を最大限に活用するために、切断、曲げ、仕上げを同時に行うことができる。これにより、部品がスムーズに動き、生産のボトルネックを防ぐことができる。

インテリジェント・スケジューリング・ソフトウェアは、このプロセスの管理を支援します。ワークロード、マシンの稼働率、納期をリアルタイムで監視します。最適なリソースにタスクを割り当てることで、ダウンタイムを防ぎ、バランスのとれたワークフローを維持します。

並行生産は、複数の部品を持つアセンブリにとって有益である。各パーツのスケジュールを合わせることで、メーカーはフルアセンブリーをより迅速かつ確実に完成させ、納品することができます。

一般的な板金工程の標準リードタイム

リードタイムは、工程、部品の複雑さ、数量、仕上げの必要性によって異なります。平均的なタイムラインを理解することで、プロジェクトをよりよく計画し、サプライヤーと明確にコミュニケーションをとることができます。

標準注文とお急ぎ注文:期待されること

標準的なご注文の場合、加工には通常7~15営業日かかります。これには、設計検討、切断、成形、溶接、仕上げ、検査など、あらゆる段階が含まれます。より複雑なアセンブリーや大量生産の場合は、特に複数の表面処理が含まれるため、より長い処理時間が必要になる場合があります。

急ぎの注文とは、部品がすぐに必要な場合の注文である。多くの加工工場では、試作品を最短2~5日で納品する特急サービスを提供している。少量生産の場合、材料と機械時間を優先することで、スケジュールを1週間程度に短縮できることが多い。

迅速なターンアラウンドの鍵は準備にあります。きれいで正確な設計ファイル、早期の材料確認、技術的な質問への迅速な回答は、すべてあなたの仕事をキューの先頭に移動するのに役立ちます。すべての準備が整えば、ほぼ即座に生産を開始することができます。

納期に影響を与える要因

部品の完成と納品にかかる時間には、いくつかの要因が影響する。最も一般的なものは、設計の複雑さ、材料の入手可能性、設備の能力、仕上げ工程である。

複雑な設計では、セットアップや検査に時間がかかる。公差の厳しい部品、曲げの多い部品、溶接の多い部品は特に注意が必要です。粉体塗装やアルマイト処理などの表面処理も、各工程を順番に完了させる必要があるため、時間がかかる。

材料の入手可能性は、プロジェクトを早めることも遅らせることもできます。標準的な材料は通常すぐに使用できますが、特殊な合金や特注の板厚の場合、さらに調達に時間がかかることがあります。材料の詳細を早めに共有することで、後で待たされることを避けることができます。

機械の能力も重要だ。マシンが混み合っている場合、プロジェクトが緊急でない限り、生産は待つ必要があるかもしれない。最新のスケジューリングソフトは、ワークロードのバランスをとり、ボトルネックを防ぐのに役立つ。

シェンゲンはどのように高速で信頼性の高い板金部品を提供しますか?

見積りから納品までのすべての段階は、待ち時間を最小限に抑え、一貫した生産を維持するように設計されています。高度な機械、熟練したエンジニア、合理化されたワークフローにより、シェンゲンは各プロジェクトがコンセプトから完成まで効率的に進行することを保証します。

社内設備と自動生産ライン

社内にあらゆる機械を所有することで、シェンゲンは生産を完全にコントロールできる。作業場にはレーザー切断機、CNCベンディングマシン、スタンピングプレス、溶接ステーションがあり、すべてが一つ屋根の下にある。このセットアップにより、外注やサプライヤー間の部品移動による遅延がなくなりました。

自動化はスピードを維持する鍵である。レーザー切断機やCNCプレスブレーキは、セットアップ時間をほとんどかけずにさまざまな作業に対応できるようにプログラムされています。工具交換や曲げ加工プログラムはあらかじめロードされており、オペレーターは数分で作業を切り替えることができます。この柔軟性により、高精度を維持しながら、プロトタイプから大量注文まで迅速な納期が可能になります。

自動スケジューリングソフトウェアは、生産プロセスの各段階をつなぎます。機械、材料、オペレーターをリアルタイムで調整します。切断が終わると、すぐに曲げ加工や溶接が始まります。このシームレスな流れにより、生産ラインは不必要な休止なしに動き続ける。

経験豊富なエンジニアと迅速な見積りシステム

熟練したエンジニアリングチームが迅速な納入を支えています。Shengenのエンジニアは板金設計と製造に深い経験を持っています。彼らは図面を確認し、製造可能性を確認し、時間とコストの両方を節約する変更を提案します。このような早期のフィードバックは、設計ミスを防ぎ、製造の遅れを軽減します。

見積もりプロセスもスピード重視だ。顧客がCADファイルや図面をアップロードすると、エンジニアは自動化されたツールを使用して、材料の使用量、切断時間、総コストを計算します。これにより、正確な見積もりを数日以内ではなく、数時間以内に提供することができます。

迅速な見積もりにより、顧客は情報に基づいた意思決定を迅速かつ効率的に行うことができます。見積りが承認されると、同じデータが直接生産計画に反映されるため、再入力や手作業による設定が不要になります。このように、見積もりと製造がデジタルでリンクしているため、ほぼ即座に生産を開始することができます。

プロトタイプから量産までの実証済みのワークフロー

シェンゲンのワークフローは、一貫性と再現性に基づいて構築されている。プロトタイプの製作から始まり、形状、フィット感、機能がテストされます。承認されると、すべてのパラメータがデジタルで保存され、生産部品がプロトタイプと正確に一致することが保証されます。

大規模生産では、標準化されたセットアップとモジュール化された金型により、チームは迅速に生産量を拡大することができます。機械設定、曲げプログラム、溶接順序は、すべてのバッチで一貫して再利用され、すべての部品で同じ高水準の品質が保証されます。

品質管理は最終段階だけでなく、すべての段階で行われます。エンジニアは製造中に寸法、アライメント、表面仕上げをチェックします。この継続的な検査により、エラーを防ぎ、手戻りを減らし、最初から最後まで工程全体を効率的に保つことができます。

スピードと他の重要な要素とのバランス

迅速な板金加工とは、単に部品を早く仕上げることではありません。実際の効率は、熟考された計画と各段階での強力な技術サポートを通じて、スピード、品質、コストのバランスをとることから生まれます。

高速での品質管理の確保

生産がハイペースで行われる場合、一貫した品質を維持するのは難しいことです。工程を注意深く見ていないと、小さなミスがあっという間に広がってしまいます。だからこそ、高速加工では厳格な品質管理が不可欠なのです。

エンジニアはデジタル検査ツールや自動測定システムを活用し、問題を迅速に特定します。切断、曲げ、溶接時に行われるインライン検査は、次の工程に進む前に各部品が寸法と公差の基準を満たしていることを確認します。このリアルタイムのフィードバックにより、不良品の発生を防ぎ、無駄を省き、生産工程での遅れを防ぎます。

標準化されたプログラムは、精度の維持にも役立つ。機械は繰り返し作業用にプリセットされた設定を利用し、高速でも一貫した出力を保証する。オペレーターは各運転の前に較正を確認し、品質チームは定期的なチェックを行い、結果が規格内に収まっていることを確認します。

コミュニケーションは設備と同様に重要です。エンジニア、オペレーター、品質スタッフが協力し、生産に影響が出る前に問題を特定し、解決します。このチームワークにより、スピードと精度が常に両立するのです。

迅速なサービスのためのコスト

迅速な納品には、しばしば追加コストがかかる。急ぎの注文には、優先的なスケジューリング、時間外労働、専用の機械時間が必要になる場合がある。これらの措置は生産経費を増加させるが、厳しい納期に間に合わせるため、あるいはビジネスチャンスの損失を避けるためには、多くの場合、それだけの価値がある。

コストを効果的に管理するには、計画が重要である。予測を提供したり、まとめて発注したりする顧客は、短いリードタイムを維持しながら、より良い価格を確保できることが多い。柔軟なスケジューリングは作業負荷のバランスをとり、残業や突然の段取り替えの必要性を減らすのに役立ちます。

材料の選択もコストに影響する。すでに在庫のある金属を選び、標準的なシートサイズを利用することで、調達の遅れや追加料金を避けることができます。エンジニアは、強度や仕上げの要件を満たしながら、より速く、より手頃な価格で製造できる適切な代替品を提案することができます。

シェンゲンで部品をより早く

迅速な板金加工は、最初のカットを行うずっと前から始まります。お客様の図面、材料、仕様が最初から明確であれば、見積もりと製造プロセスははるかに速く進みます。シェンゲンの目標は、設計提出から最終納品まで、あらゆる段階でお客様の時間短縮をお手伝いすることです。

設計ファイルが完全で正確であればあるほど、エンジニアは迅速に見積りを作成できます。STEP、IGES、DXFなどの形式で3D CADファイルを提出すると、自動化ツールで部品の形状をすぐに読み取ることができます。エンジニアが価格とリードタイムを正しく計算できるように、材料の種類、表面仕上げ、数量などの詳細を必ず記載してください。

部品の機能や重要な寸法に関する短いメモを追加することも役立ちます。これにより、エンジニアは、きつい曲げや変わった穴のパターンなど、製造上の潜在的な課題を早期に特定することができます。レビュー時間を短縮し、後の不必要な修正を防ぐことができます。

部品をお急ぎですか? 図面と要件を今すぐアップロード をクリックして、Shengenのエンジニアリングチームから迅速な見積もりを入手してください。当社の専門家がお客様の設計を検討し、製造可能性を確認し、詳細なコスト見積もりを数時間以内にお送りします。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。