エッチング・プロセスは、半導体製造や微細加工において重要な役割を果たしている。エンジニアは、プロジェクトに適したエッチング方法を選択する際に、しばしば課題に直面します。ドライエッチングとウェットエッチングの違いを理解することは、製品の品質と生産効率に大きな影響を与えます。

適切なエッチング技術を選択することで、製造プロセスを向上させることができます。プロセスや用途を含め、各手法の詳細を探ってみよう。

エッチングとは?

エッチングは、基板から材料を選択的に除去し、所望のパターンやデザインを作成する製造プロセスです。制御された材料除去により、特定の深さと形状を持つチャネル、キャビティ、パターンが形成されます。

伝統的には、強酸や媒染剤を使用して金属表面の保護されていない部分に切り込みを入れる。現代のアプリケーションでは、エッチング技術は、金属、半導体、セラミックスなど、さまざまな材料に適したさまざまな化学的・物理的方法を含むように進化している。

エッチング法:つの主なアプローチの概要

エッチング法は、材料除去のメカニズムによって、主に2つのカテゴリーに分類される。ドライエッチングは気体エッチャントとプラズマを使用し、ウェットエッチングは液体の化学溶液を使用する。それぞれの方法は、異なる製造シナリオに対して明確な利点を提供する。

エッチング法を選ぶ際に考慮すべき要素

正しいエッチング方法を選択することは、製品の品質とコストに影響します。ここでは、エンジニアが評価する必要があるものについて説明します:

選択性

選択性とは、エッチングされる材料とその下の層またはマスクとの間のエッチング速度の比率を指す。高い選択性は、エッチャントがいかに効果的に他の材料を保持しながら、ターゲットとなる材料のみを除去するかを決定するため、極めて重要である。

例えば、10:1のエッチング選択性は、対象材料がマスク材料より10倍速く除去されることを意味する。この特性は、正確なパターニングが要求されるアプリケーションでは不可欠であり、エッチングプロセス中に特定の領域のみが影響を受けることを保証する。

エッチングレート

エッチング・レートは、エッチング・プロセス中に材料がどれだけ速く除去されるかを測定するもので、通常、毎分マイクロメートル(μm/min)で表される。高いエッチングレートは生産時間の短縮につながりますが、速度と精度のバランスをとることが不可欠です。

高速エッチングは、フィーチャーの解像度を損なったり、不要なアンダーカットにつながる可能性がある。したがって、特定の用途に適したエッチング速度を持つエッチング方法を選択することが重要である。

エッチングの均一性

エッチングの均一性は、エッチングレートが基板全体にどれだけ一貫して適用されているかを示す。エッチングが均一でないと、フィーチャーの寸法や全体的な品質にばらつきが生じます。均一性の達成は、チャンバー設計、ドライエッチングにおけるガスフロー分布、ウェットエッチングにおける溶液組成など、いくつかの要因に影響されます。

その他の考慮事項

等方性エッチング

等方性エッチングは全方向に均一に行われるため、プロファイルが丸くなり、アンダーカットの可能性がある。この方法は多くの場合、より高速ですが、複雑なデザインに必要な精度が得られない場合があります。

異方性エッチング

異方性エッチングは、特定の方向の材料を優先的に除去し、よりシャープな特徴と明確なエッジを可能にする。この方法は、半導体製造やMEMS製造などの高精度アプリケーションに最適です。

ドライエッチング:基本

ドライエッチングは、現代のマイクロエレクトロニクス製造の要である。その主要な側面を分解してみよう:

ドライエッチングの定義と概要

ドライエッチングは、イオン化ガス(プラズマ)を利用して基板上にパターンをエッチングする材料除去プロセスである。液体の化学薬品に頼るウェットエッチングとは異なり、ドライエッチングは精度と制御が向上するため、半導体製造や微細加工アプリケーションに最適です。

この技術は、最小限のアンダーカットで複雑な形状を作り出し、高いアスペクト比と明確な形状を実現する。

ドライエッチングプロセス

ドライエッチングプロセスにはいくつかの重要なステップがある:

- 準備:基板(通常は半導体ウェハー)を真空チャンバーに入れる。

- プラズマ生成:反応性ガスをチャンバー内に導入し、高周波(RF)エネルギーを用いてイオン化し、自由電子と正電荷を帯びたイオンのプラズマを生成する。

- 材料除去:プラズマからのイオンは基板に向かって加速され、そこで表面材料と化学反応したり、原子を物理的にはじき出したりする。その結果、材料が層ごとに狙いどおりに除去される。

- 排気:副生成物はチャンバーから排出され、連続処理が可能。

ドライエッチング技法の種類

プラズマエッチング

プラズマエッチングは、基板から材料を除去するためにプラズマを使用する、広く使用されているドライエッチング技術である。プロセスパラメーターによって、等方性と異方性の両方のエッチングプロファイルを達成することができます。

反応性イオンエッチング(RIE)

反応性イオンエッチング(RIE)は、化学的エッチングプロセスと物理的エッチングプロセスの両方を組み合わせたものである。RIEでは、プラズマ内で生成された反応性イオンが基板と化学的に反応する一方で、物理的なボンバードメントによって方向性を制御します。

イオンビームエッチング (IBE)

イオンビームエッチング(IBE)は、基板表面に向けて集束したイオンビームを利用します。この技術は指向性の高いエッチングを提供し、主に物理的であるため、材料除去を正確に制御することができます。

ドライエッチングの利点と欠点

利点:

- 精度:ドライエッチング技術は、高アスペクト比の微細形状を実現できる。

- コントロール:ウェットエッチングよりもエッチプロファイルの制御性が高く、異方性エッチングが可能。

- 化学薬品使用量の削減:一般的に、湿式プロセスよりも化学薬品が少なくて済むため、副産物の処理が容易である。

- オートメーション:運転中の安全性と効率を高めるため、自動化が可能。

デメリット:

- 料金:ドライエッチングに必要な装置は、ウェットエッチングよりも高価になる傾向がある。

- 複雑さ:効果的な運用のためには、専門的な知識やノウハウが必要。

- 潜在的ダメージ:高エネルギーイオンは、注意深く制御されなければ、表面損傷や欠陥を引き起こす可能性がある。

ウェット・エッチング:基本

ウェットエッチングは、現在でも製造業で広く採用されている方法です。ここではその詳細な検証を行う:

ウェット・エッチングの定義と概要

ウェットエッチングは、液体エッチャントを用いて基材から材料を選択的に除去する化学プロセスである。これらのエッチャントは通常、酸性または塩基性の溶液で構成され、基材と反応して可溶性の生成物を形成し、洗い流すことができる。

この方法は、様々な材料に複雑なパターンを形成することができる簡便さと有効性から、微細加工や半導体製造に広く用いられている。

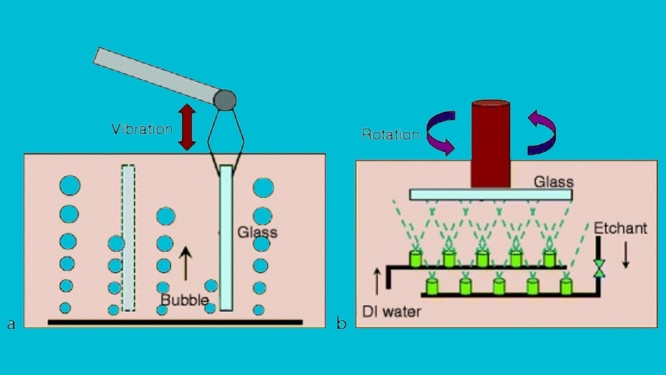

ウェット・エッチング・プロセス

ウェット・エッチング・プロセスには、一般的に以下のステップが含まれる:

- 準備:保護層(マスク)で覆われた基板を、エッチング液に浸すかスプレーする。

- 化学反応:エッチャントは基板の露出部分と反応し、材料を溶解する。反応速度は、温度、濃度、エッチャントの性質などの要因に依存する。

- 副産物の除去:反応中に生成した可溶性生成物は洗い流され、基板上に目的のパターンが残る。

- すすぎ:エッチング後、基板は残留エッチャントと副生成物を除去するためにリンスされる。

ウェットエッチング液の種類

ウェットエッチング溶液は、その化学的性質に基づいて分類することができる:

酸性溶液

酸性溶液は、ウェットエッチングプロセスで一般的に使用される。例えば、以下のようなものがある:

- 塩酸 (HCl):金属や一部の酸化物によく使用される。

- フッ化水素酸 (HF):二酸化ケイ素やガラス素材のエッチングに効果的。

- 硝酸 (HNO3):アルミニウムなどの金属や洗浄用に使用される。

これらの酸は様々な材料と積極的に反応するため、選択的エッチング用途に適している。

基本的なソリューション

ウェットエッチングでは、塩基性溶液も重要な役割を果たす。例えば、以下のようなものがある:

- 水酸化ナトリウム (NaOH):シリコンや特定の金属のエッチングによく使われる。

- 水酸化カリウム (KOH):シリコンに有効なため、半導体加工によく利用される。

塩基性溶液は酸性溶液よりも攻撃性が低い傾向にあるが、用途によっては効果的に材料を除去することができる。

ウェット・エッチングの利点と欠点

利点:

- シンプルさ:ウェットエッチング装置は、一般的にドライエッチング装置よりも複雑でなく、費用対効果も高い。

- 高いエッチングレート:ウェットエッチングは通常、液体エッチャントが基板に直接接触するため、材料除去速度が速い。

- 均一性:この方法は、大面積を均一にエッチングできるため、バッチ処理に有利である。

デメリット:

- 等方性:ウェットエッチングは等方性であることが多く、つまり、あらゆる方向に均一に材料を除去するため、保護マスクの下でアンダーカットが発生する可能性がある。

- ケミカル・ハンドリング:有害化学物質の取り扱いに注意し、廃棄物を適切に処理する必要がある。

- 限定精度:ラテラルエッチングの影響により、1マイクロメートル以下の微細形状を実現することは困難である。

ドライエッチングとウェットエッチングの違いは?

ドライエッチングとウェットエッチングは、微細加工と半導体製造に用いられる2つの基本技術である。それぞれに異なる特徴があり、異なる用途に適しています。ここでは、この2つのエッチング技術を簡単に比較し、その違いを理解しましょう。

| 特集 | ドライエッチング | ウェット・エッチング |

|---|---|---|

| プロセスタイプ | 材料除去にガスまたはプラズマを使用 | 液体化学薬品(エッチャント)を使用 |

| 精度 | 高精度、異方性エッチングが可能 | 一般的に精度は低く、等方的であることが多い。 |

| 設備の複雑さ | より複雑で高価な装置が必要 | よりシンプルで費用対効果の高い装置 |

| 化学物質の使用 | 通常、使用する化学薬品は少ない | 大量の化学薬品が必要 |

| エッチング・レート | ウェットエッチングより時間がかかることが多い。 | 一般的に高いエッチングレート |

| 選択性 | ウェットエッチングに比べて選択性が低い | 材料間の高い選択性 |

| エッチングのコントロール | エッチプロファイルの制御性向上 | 支配力が弱く、アンダーカットの可能性がある |

| 安全性 | 化学物質の取り扱いが少ないため、一般的に安全 | 危険な化学物質による高い安全リスク |

ドライエッチングの用途

現代のマイクロエレクトロニクス製造では、ドライエッチングが主流となっている。ここでドライエッチングの威力が発揮される:

半導体製造におけるドライエッチング

半導体製造は、その精度と制御のためにドライエッチングに依存している:

- 垂直サイドウォールを持つナノスケールのトランジスタゲートを作成

- チップ相互接続用の深く狭いコンタクトホールを形成する

- アクティブ・コンポーネント間の絶縁トレンチをカット

- 複雑な回路のために複数の金属層をパターン化する

MEMSデバイスにおけるドライエッチングの役割

MEMSの製造には高度な3次元構造が必要だ:

- シリコンに精密な加速度計キャビティを形成

- センサー用の機械バネやビームを成形

- MEMSマイクロフォン用の音響チャンバーを作成

- 可動部の犠牲層の除去

フォトマスク製造におけるドライエッチングの使用

フォトマスクの品質はチップ生産に直接影響する:

- ナノメートルの精度でクロムパターンをエッチング

- 解像度を高めるために位相シフト素子を作成

- マスクの欠陥に的を絞った修理が可能

- 不要な反射膜を除去

マイクロ流体デバイス用ドライエッチング

マイクロ流体チップ製造はドライエッチング制御の恩恵を受ける:

- 水路の深さを均一にする

- クリーンなインレット/アウトレットポートを作成

- 流体制御のための表面化学修飾

- ハイブリッド電子流体デバイスを実現

ウェットエッチングの応用

ウェットエッチングは、費用対効果の高いバルク材除去を実現します。メーカーがどのように使用しているかをご紹介します:

シリコンウェーハプロセスにおけるウェットエッチング

シリコンウェーハの製造は、ウェットエッチングに依存している:

- ウェーハスライス後のソーダメージの除去

- ウェハーアライメントマークの作成

- ウェハーを最終厚さまで薄くする

- 光の吸収を高めるテクスチャー加工

太陽電池製造におけるウェットエッチング

太陽電池メーカーがウェットエッチングを活用して効率を高める:

- シリコン表面にテクスチャーを施し、より多くの光を閉じ込める

- 切断工程で損傷した層を除去

- 選択的なエミッター構造を作る

- めっき前の金属接点の洗浄

薄膜形成のためのウェットエッチング

薄膜加工では、ウェットエッチングを使用する:

- パターン・メタル・コンタクト層

- 不要なフィルム部分を取り除く

- レイヤー接着のためのステップエッジの作成

- アクティブなデバイス領域を定義する

洗浄と表面処理のためのウェットエッチング

表面処理には徹底的なクリーニングが必要だ:

- 有機汚染物質の除去

- ストリップスネイティブオキサイド

- 表面処理 コーティング

- 接着のために表面を活性化する

結論

エッチングは現代の製造業において重要なプロセスであり、ドライエッチングとウェットエッチングは様々な用途において異なる役割を担っています。これらの方法の違いを理解することで、エンジニアや製造者は、特定のニーズに最も適した技術を選択することができます。

製造工程を強化したい場合や、エッチング技術に関する専門家の指導が必要な場合は、遠慮なくお問い合わせください。 お問い合わせ お客様のプロジェクトをどのようにサポートし、目標達成をお手伝いできるか、今すぐご相談ください!

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。