設計チームは、各グループが単独で作業するため、しばしば遅延や品質問題に直面する。エンジニアは製造部門に確認することなく図面を仕上げるかもしれないし、バイヤーは生産が難しい材料を選ぶかもしれない。こうしたギャップは、コストのかかるミスを引き起こし、スケジュールを遅らせる。部門横断的なレビューは、このような事態を防ぐのに役立ちます。

クロスファンクショナル・レビューでは、承認される前に、すべてのチームがそれぞれの視点から設計をレビューします。設計エンジニアは、部品の機能と適合性をチェックする。製造エンジニアは、簡単に製造できるかどうかを確認します。品質エンジニアは、公差や検査計画が理にかなっているかを確認する。このバランスの取れたレビューにより、手戻りを防ぎ、リードタイムを短縮し、コストを安定させることができる。

うまくいけば、レビュー・プロセスは対立の可能性をチームワークに変える。問題を後で解決するのではなく、最初から未然に防ぐことに焦点を移すのだ。

なぜ部門横断的なレビューが重要なのか?

現代の板金プロジェクトは、年々複雑さを増しています。厳しい公差、複数の曲げ加工、異なる材料が1つの部品に組み合わされることがよくあります。早期のチームワークがなければ、これらの要因は生産中に簡単に問題を引き起こしかねません。

現代の板金製品の複雑さ

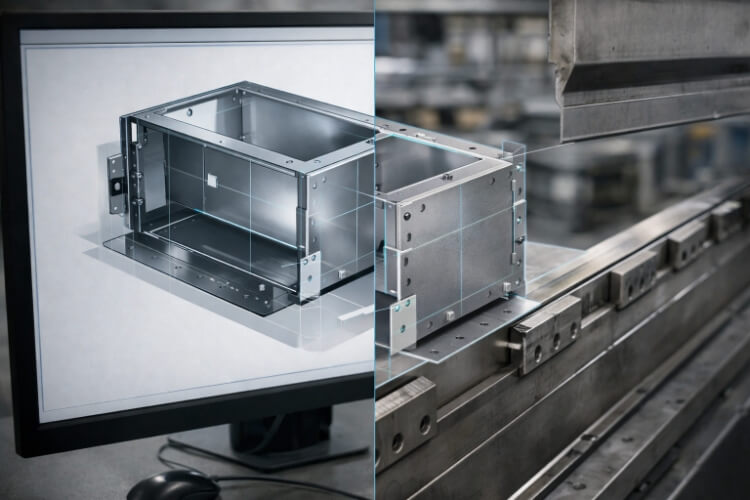

現代の板金製品は、もはや単なるブラケットやパネルではありません。多くの場合、タイトなアセンブリ、多段階の表面仕上げ、電子機器や構造部品との精密なインターフェースが含まれます。曲げ、溶接、コーティングの各工程は、次の工程に影響を与えます。チームによるレビューがなければ、小さな設計のディテールが製造上のエラーや公差の積み重ねを引き起こし、再設計につながる可能性があります。

経験豊富なチームは、すべてのフィーチャーをより大きなシステムの一部として扱います。彼らは、金型のセットアップ、成形の限界、材料の結晶粒の方向がどのように連動するかを理解しています。よく構造化されたレビューは、各工程が最終製品をどのようにサポートするかをマッピングすることで、複雑さを明瞭さに変えるのに役立ちます。

よくある設計から生産への断絶

設計者は多くの場合、形状や機能に注目する。製造チームは、成形、金型寿命、生産速度について考える。品質エンジニアは、測定方法と検証に焦点を当てる。これらの視点がバラバラのままでは、エラーの表面化が遅すぎます。穴の間隔が狭いとパンチの破損の原因になりますし、規格外の材料を使うと新しい溶接設定が必要になることもあります。

クロスファンクショナル・レビューは、こうしたギャップを早期に解消する。各チームが前提に異議を唱え、共に改善を提案する機会を与えるのだ。これにより、手戻りや予期せぬコストが削減される。適切なレビューは開発を遅らせることはない。"もしも "のリスクを明確なプロセス・ソリューションに変えることで、生産準備のスピードアップにつながるのだ。

早期のコラボレーションがいかに手直しとリードタイムを短縮するか?

早期のコラボレーションは、フィードバックを修正から予防へとシフトさせます。製造部門がリリース前にCADモデルをレビューすることで、ベンドリリーフのサイズや部品の向きなどの問題に早期に対処することができます。品質部門は、測定ポイントにアクセス可能かどうかをチェックすることができ、後の検査の遅れを防ぐことができます。

たとえば、あるDFMレビューの際、製造チームがパネルの穴パターンがプレスブレーキのダイラインと重なっていることに気づきました。間隔を調整することで、セットアップにかかる数日を節約し、工具の損傷を防ぐことができました。このような小さな発見が、総リードタイムを短縮し、設計を生産しやすくします。一緒に1時間検討することで、現場での1週間が短縮されることもあるのだ。

審査プロセスにおける主な利害関係者

デザイン・レビューは、適切な人々が参加して初めて機能する。それぞれのチームの見方は異なり、そのミックスされた見方が、コンセプトを作り上げ、繰り返すことのできる製品に変えるのだ。

デザイン・エンジニアリングおよびCADモデリング・チーム

デザイン・エンジニアは、あらゆるプロジェクトの基礎を築きます。ジオメトリ、フィット感、機能を定義し、アイデアを3Dモデルや図面に変換します。レビューでは、設計意図を説明し、どの寸法が性能に影響するかを強調します。熟練した設計者は提案を受け入れ、穴の間隔、曲げの逃げ、または半径を調整し、加工が処理できるものに合わせます。このような柔軟性により、機能を維持しながら着実に進歩を続けることができるのです。

製造およびプロセス・エンジニア

製造エンジニアは、設計を現実にします。パーツをどのようにカットし、成形し、組み立てるかを検討し、製造現場に出る前に問題を見つけます。工具のアクセス、曲げ順序、治具の必要性などをチェックします。例えば、小さなフランジには特注の金型が必要であるとか、曲げ方向を反転させれば段取り時間を短縮できることに気づくかもしれません。このようなフィードバックにより、コストが抑制され、生産が安定します。

品質保証・検査チーム

品質チームは、すべての機能が測定・検証可能であることを確認する。公差、主要寸法、検査アクセスなどを調査する。組み立て後にチェックポイントがブロックされた場合は、代替方法を提案します。品質チームの役割は、完成した部品が設計意図と文書化された要求事項の両方を満たしていることを保証することです。また、明確な検査計画は、リピート生産と大量生産における一貫した品質をサポートします。

調達とサプライチェーンの役割

調達チームは材料と調達を評価する。指定された金属、コーティング、ハードウェアが入手可能か、または長いリードタイムが必要かどうかを確認します。また、表面仕上げやファスナーの種類を変更することで、総予算が変わる可能性もあります。サプライチェーンからの早期のフィードバックは、欠品の回避、急ぎの注文の削減、現実的な納期計画の維持に役立ちます。

顧客またはエンドユーザーの関与

顧客やエンドユーザーを関与させることで、実社会の洞察が加わります。彼らは、アセンブリの適合性、性能のニーズ、以前の製造から学んだ教訓を確認することができます。エンジニアがユーザーのフィードバックに沿った作業を行うことで、最終製品の性能が向上し、実際の期待に応えることができる。このようなコラボレーションは信頼を強め、単一のプロジェクトを長期的なパートナーシップに変える。

製品ライフサイクル全体のレビュー段階

複雑な板金プロジェクトでは、1回のレビューでは決して十分ではありません。部品がアイデアから完全な生産に移行するにつれ、その設計、製造性、品質はすべて進化する必要があります。

コンセプトと実現可能性の検討

これは、アイデアが現実世界の限界と出会う段階である。目標は、設計が実際に製造可能かどうかを確認することである。チームは、形状、材料の厚さ、成形の複雑さを検討します。製造エンジニアは、プレストン数を超える深絞りや、亀裂が入りやすい曲げ角度などのリスクを探します。これらを早期に発見することで、製造できない設計に無駄な労力を費やすことを防ぎます。

経験豊富なチームは、ここで材料や成形のシミュレーションを素早く行うことが多い。後で工具を修正するよりも、今CADモデルを調整する方が簡単で安上がりです。

製造可能設計(DFM)レビュー

設計が形になり始めると、DFMレビューによって細部と生産能力が一致していることが確認されます。設計者と製造者が並んでモデルを改良します。製造は、曲げ許容範囲、穴の間隔、部品の向きをチェックします。品質エンジニアは、重要なポイントが測定可能であることを確認します。材料と仕上げが入手可能かどうかを調達担当者が確認します。

例えば、あるチームでは、DFMのレビュー中にタブとスロットの位置を調整し、余分な溶接の必要性をなくすだけで、組み立て時間を15%短縮しました。DFMがうまく機能すれば、理論的なモデルを生産可能な計画に変換することができます。

プロトタイプとパイロット・ランのレビュー

この段階で、本当のテストが始まる。プロトタイプ・レビューでは、最初に製作されたパーツを図面と比較し、平面度、フィット感、表面品質をチェックする。組み立てに力が必要だったり、溶接後に部品がゆがんだりした場合は、すぐに設計や工程を調整することができる。

パイロット運転は、セットアップ時間、工具摩耗、スクラップ率などの有効なプロセスデータを提供する。これらの洞察は設計にフィードバックされ、フルスケール生産での安定性を保証します。ここでの各改善は、後でコストのかかる手戻りを防ぎます。

生産準備最終審査

量産を開始する前に、設計、製造、品質、サプライチェーンなど、すべてのシステムが完全に整合していなければならない。この最終レビューでは、図面がロックされ、工具が校正され、検査計画が準備されていることを確認する。チームはまた、パッケージングとサプライヤーの準備も確認する。

この段階では、サプライズは残っていないはずだ。目標はシンプルだ。それまでのすべてのレッスンがプロセスに組み込まれていることを確認し、自信とコントロールをもって生産を開始することだ。

コア・レビュー基準と重点分野

優れたデザイン・レビューは、図面だけでなく、より深い部分までチェックします。性能、製造性、再現性に影響する技術的な細部までチェックします。

材料の選択と厚さの検証

材料の選択は、部品の強度、成形性、耐久性を決定する。チームは、選択した等級と厚さが設計のニーズと工場の能力の両方に適合することを確認します。例えば、ステンレスの筐体は、溶接後に平らな状態を保つために厚いゲージが必要な場合があります。製造エンジニアは成形限界を検討し、調達は入手可能性とコストをチェックする。

公差、穴パターン、曲げ半径

公差は、部品がどのように組み合わされるかを管理する。公差が厳しすぎると生産が遅れ、コストが上昇します。緩すぎると、アセンブリの位置がずれる可能性があります。見直しの際、エンジニアは公差を絶対的な機械精度と比較します。穴の間隔、スロットのサイズ、曲げ半径を工具の能力と照らし合わせます。1mmの半径を1.5mmに変更するような簡単な調整で、余分なセットアップ工程を省き、破れを防ぐことができます。

溶接継手、ファスナー、アセンブリの互換性

接合部の詳細は、その部品が作りやすいか、手戻りの原因になるかを決定する。レビュアーは、溶接部がアクセス可能であることを確認し ファスナー 邪魔をしない 曲げコーティング、検査など。また、組み立ての順序、つまり仕上がりの表面を傷つけることなく部品を接合できるかどうかもチェックする。例えば、塗装後に溶接すると塗装が台無しになることが多いため、溶接部を早めに移動したり、接合部を再設計することで修理時間を短縮することができる。

表面仕上げ、コーティング、マーキングの要件

あ 表面仕上げ それは単に外観を向上させるだけでなく、パーツを保護し、ブランドの品質を定義します。レビュアーは、コーティングの種類、膜厚、マスキングゾーンに注目し、すべてが基材と一致していることを確認します。また、部品番号やバーコード、トレーサビリティマークがコーティング後も読み取れるように計画します。

梱包と輸送に関する考慮事項

優れたデザインも、輸送中に破損してしまっては価値を失います。梱包のレビューでは、部品が保護され、正しく積み重ねられ、明確にラベルが貼られていることを確認します。鋭利なエッジや磨き上げられたパネルには、ソフトインサートやフィルムによる保護が必要な場合があります。ロジスティクス・チームは、パレットのレイアウトと重量バランスを見直し、輸送中に曲がったり擦れたりしないようにします。

コミュニケーションとドキュメンテーションの基準

コミュニケーションが不明確であれば、うまく運営されたテクニカルレビューであっても失敗する可能性がある。ドキュメントを作成することで、各部門の足並みを揃え、全員が同じバージョンを使い、同じ優先順位に従い、同じアップデートを理解できるようにする。また、優れたドキュメンテーションは、本番開始後の混乱、手戻り、紛争を防ぐ。

チェックリストとレビューテンプレートの使用

標準化されたチェックリストは、一貫した完全なレビューを可能にする。材料や公差に関する議論の指針となる、 溶接 アクセス、コーティング。テンプレートは、誰が各問題を提起し、どのようなアクションに合意し、いつまでに実行しなければならないかを記し、構造化された方法で決定を記録する。すべてのプロジェクトが同じチェックリストに従えば、細部の見落としが少なくなり、長期にわたる改善データの追跡も容易になる。

経験豊富なチームは、エンクロージャー、ブラケット、フレームなど、製品タイプ別にチェックリストを作成し、各工程を集中させ、各工程に適したものにすることが多い。

リビジョントラッキングと図面承認フロー

明確な変更履歴は、スクラップ、取り違え、保証の問題を避けるために重要である。すべての図面変更には、理由、日付、適切なエンジニアからの承認を含める必要があります。設計、製造、品質チームは、ファイルが生産用にリリースされる前に、すべての更新を確認する必要があります。リビジョンテーブルとバージョン管理は、全員が正しいバージョンのドキュメントで作業していることを確認するのに役立ちます。

よく管理されたプロジェクトでは、承認された図面が添付されていない部品は製造に移されません。このトレーサビリティにより、チームは問題を正確なリビジョンと決定ポイントまで素早く遡ることができ、時間を節約し、繰り返しのエラーを防ぐことができます。

デジタルデザインレビューのためのコラボレーションツール(CAD、PLM、またはERPシステム)

デジタル・プラットフォームは、レビューをより迅速で透明性の高いものにした。最新のCADツールでは、エンジニアが3Dモデルに直接コメントを残すことができるため、長い電子メールのスレッドが不要になります。PLMシステムは、ファイルへのアクセスを管理し、すべての変更を自動的に記録します。ERPプラットフォームは、設計、購買、生産のデータをリンクし、すべての部門をリアルタイムで最新の状態に保ちます。

チームが共有のデジタルスペースで作業すれば、全員が同じバージョン、寸法、ステータスを見ることができます。設計、品質、製造のいずれにおいても、この共有された可視性は、調整を改善し、承認を迅速化し、プロジェクト全体のアカウンタビリティを構築します。

よくある課題とその克服法

健全なシステムを導入していても、デザインレビューは障害に直面することがあります。どこに問題があり、どのように修正すればよいかを知ることは、レビューを価値ある問題解決セッションに変え、すべてのプロジェクトを改善するのに役立ちます。

部門間の優先順位の不一致

デザイナーはしばしばフォルムと性能に注目し、製造チームは効率とプロセスの安定性に気を配る。これらの目標が一致しないと、会議は生産的ではなく、守りに入ってしまう。解決策は、優先順位を早めに合わせることだ。

コスト、品質、納期について共通の目標を設定する。例えば、設計を開始する前に、目標コストの範囲や最大曲げ回数について合意しておきます。このようにベースラインを共有することで、両チームが同じゴールを念頭に置いて意思決定を行うことができます。全員が同じ方法で成功を測ることで、コラボレーションはよりスムーズで迅速なものになります。

後期の設計変更とその影響

穴のサイズや曲げ角度のような小さな変更であっても、ツーリングやプログラミングが完了した後であれば、重大な問題を引き起こす可能性があります。これらの更新は、治具、検査ツール、サプライヤーのタイムラインに影響を与える可能性があります。変更時期が遅れると、見た目以上に時間とコストがかかることが多い。

これを管理するために、経験豊富なチームは設計凍結ポイントを設定し、DFMレビューを早期にスケジュールする。変更が避けられない場合は、正式なエンジニアリング変更通知(ECN)プロセスにより、レビュー、承認、文書化が正しく行われるようにします。これにより、製造フローが管理され、トレーサビリティが保たれる。

限定的なフィードバック・ループまたは不明確な所有権

明確なオーナーシップがなければ、部門間でフィードバックが消えてしまうこともある。そして、同じ品質問題が、異なるプロジェクト間で再発する。レビュー・コーディネーター(多くの場合、プロジェクトまたは製造エンジニア)を任命することで、このような事態を防ぐことができます。コーディネーターは、すべての問題を追跡し、責任を割り当て、生産前に終結を確認する。

プロジェクト後のレビューも役に立つ。チームは学んだことを記録し、テンプレートやチェックリストを更新することができる。こうすることで、経験が次の設計サイクルに直接反映されます。

継続的改善と標準化のための戦略

優れたチームは、レビュー・プロセスを固定されたチェックリストではなく、進化するものとして扱っている。彼らは、何がうまくいき、何が遅れの原因となり、自動化やテンプレートが役立つかを定期的に分析する。

たとえば、ある企業では、過去の問題と修正の実例が満載された共有DFMライブラリを構築した。このリソースは、新人エンジニアがより早く学習し、繰り返すエラーを減らすのに役立った。時間をかけて、これらの標準はレビュープロセスを強みに変え、品質を向上させ、リードタイムを短縮し、より強い顧客の信頼を築く。

結論

クロスファンクショナル・デザイン・レビューは、散在するフィードバックを透明性のある共有の意思決定プロセスに変えます。創造性と実用性のギャップを埋めることで、画面上で見栄えのするデザインが現場でもうまく機能するようにします。各部門が早い段階から貢献することで、プロジェクトはより速く、より予測しやすく、より簡単に拡大することができます。

金属を切断する前に専門家のフィードバックを得る

板金設計を本物の製造エンジニアにレビューしてもらうことで、コストのかかる手戻りや不確実性を回避できます。私たちのチームは、お客様の図面を分析し、製造上のリスクを指摘し、工程の改善を提案します。

図面またはCADファイルをお送りください。 までご連絡ください。あなたのデザインを最初から生産可能なものにしましょう。

よくあるご質問

誰が部門横断的なレビューを主導するべきか?

通常、プロジェクト・エンジニアか製造エンジニアがそれを指揮する。彼らは設計、製造、品質間の調整を行い、コミュニケーションを明確にし、行動を追跡する。

どれくらいの頻度でレビューを行うべきか?

レビューは、コンセプト、プロトタイプ、プリプロダクションの段階など、重要な節目ごとに、あるいは設計変更が適合性、形状、機能に影響を及ぼす可能性があるときはいつでも行うべきである。

デジタル・レビューに役立つツールとは?

クラウドベースのCADシステム、PLMプラットフォーム、設計ダッシュボードは、複数のチームがリアルタイムで更新をレビュー、コメント、承認することを可能にします。これらのツールはバージョン管理を維持し、チームがどこにいてもコラボレーションを簡単にします。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。