適切なエンクロージャー・プロセスを選択することは、電子機器や工業製品において最も重要な決定のひとつです。現場で問題が発生しても、それが劇的な故障として現れることはほとんどありません。ほとんどの場合、ガスケット周辺からの軽い漏れ、コネクタの位置がわずかにずれている、ボルトで固定するときにハウジングがねじれているなど、小さなことから始まります。多くの場合、本当の問題は、エンクロージャー・プロセスが設計要件を満たしていないことです。

ほとんどのプロジェクトにおいて、現実的な選択肢はダイキャスト、シートメタル、CNC加工の3種類の筐体に絞られる。それぞれが丈夫で信頼性の高い部品を作ることができるが、精度、耐久性、熱性能、コスト構造、拡張性においてそれぞれ異なる挙動を示す。唯一の「ベスト」な選択肢はありません。正解は、お客様の環境、形状、数量、ライフサイクルによって異なります。

この記事では、その選択をするためのわかりやすい方法を紹介する。簡単な判断の枠組みから始まり、各プロセスを詳しく説明し、最後に横並びの比較と実践的なガイドで終わる。そのゴールは、単に前例に倣うのではなく、プロジェクトの真のニーズに最も適した方法を選択できるようにすることである。

エンクロージャー・プロセスを選択するためのシンプルなフレームワーク

データシートを検討したり、見積もりを依頼したりする前に、一旦立ち止まって、プロジェクトについて4つの簡単な質問をすることが役に立ちます。これらの質問は、意思決定の大部分を導き、適切なエンクロージャー・プロセスを素早く指し示してくれます。

プロジェクトの環境と負荷

まず、製品がどこに置かれ、そのライフサイクル中にどのような経験をするかを考えることから始めましょう。ベンチトップのデータ・ロガー、屋外の通信ユニット、振動する機械のモーター・コントローラーは、すべて全く異なる条件に直面します。

いくつかポイントを挙げてみよう:

- 製品が屋内に置かれているか、工場の床に置かれているか、乗り物に乗っているか、あるいは完全に屋外に置かれているかどうか

- 雨、水洗い、ほこり、泥、塩、化学薬品に直面する可能性

- 輸送中も含めた振動や衝撃の強さ

- 全温度範囲とサイクル頻度

強い衝撃や乱暴な取り扱い、長時間の屋外露出が予想される場合は、ダイキャスト製エンクロージャーや厚いCNCハウジングのような堅牢なボディがよいでしょう。使用目的が中程度で、環境が制御されたままであれば、通常、シートメタルが十分な保護を提供する一方、コストや形状の面でより柔軟性があります。

また、シーリングと規格についても明確にしておく必要がある。より高いIP等級を目指す場合、優れたシールドを必要とする場合、あるいは業界のテストに合格する必要がある場合、この選択は、エンクロージャーをどの程度連続させなければならないか、継ぎ目をいくつ含めることができるかに影響します。

ジオメトリーと公差の必要性

次に、エンクロージャーの形状を調べ、どの程度の精度が必要かを検討する。選択する工程は、一定の問題を発生させることなく、形状にマッチしたものでなければなりません。

これらの点をよく考えてほしい:

- エンクロージャーが主に平らなパネルや曲げ物であるか、深いポケットや複雑な3D形状を含むかどうか。

- 穴や切り抜きとエッジや曲げ線の位置関係

- 最小肉厚とコーナーRは?

- どの面や穴が本当に重要で、どのような公差が必要か

エンクロージャーのほとんどを、適度な曲げ回数のある平らなパターンから作ることができるのであれば、シートメタルは適切な素材である。パネル、フランジ、実用的な切り抜きなどを、高速かつ低コストで処理できる。

コネクター用の深いキャビティ、正確なシール溝、アライメントや流体の流れをガイドする3Dサーフェスなどが必要な場合は、CNC機械加工が適していることがよくあります。CNC加工は、高い繰返し精度で厳しい公差と複雑な形状を実現します。

リブ、ボス、カバーランドを一体成型したソリッドシェルが欲しい場合、ダイカストは通常、スケールで唯一の現実的な選択肢です。その代償として、抜き勾配、肉厚、部品レイアウトなどの鋳造ルールに従わなければなりません。

生産量と設計ライフサイクル

ここで、生産予定数と設計の安定性を考えてみよう。ここで、工程間のコストの違いが一目瞭然となる。

ほとんどの製品は、いくつかの段階に分けることができる:

- プロトタイプとエンジニアリングビルド:1~50ユニット

- パイロット生産と初期顧客生産:数十台から数百台

- 成熟期の生産:年間数百から数千本

CNCマシニングは、最初の2つの段階に適している。工具をほとんど必要とせず、複雑な形状にも対応し、交換が困難な工具に資金を拘束されることなく、迅速な設計変更を可能にする。

シートメタルは幅広い用途に対応します。初期の製造では少量ロットをサポートし、中量生産ではスケールアップが可能です。ネストが改善され、セットアップが一定に保たれるにつれて、ユニットあたりのコストは低下します。

ダイカストはその反対側に位置する。金型の製作には費用がかかりますが、いったん金型が出来上がれば、サイクルタイムが速く、繰り返し精度が高くなります。設計が安定しており、総量が数千から数万に達する場合に良い選択となります。

予算、サプライチェーン、リードタイム

最後のステップは、エンクロージャーの選択をコストとタイミングに結びつけることだ。各プロセスはあなたのニーズを満たすことができますが、それぞれが異なる方法であなたのプロジェクトに圧力をかけます。

いくつかの点について明確にしておく必要がある:

- 金型、治具、NREにどれだけの費用をかけられるか。

- 予想される数量レベルで必要な単価は?

- 現地生産を好むか、遠隔地のサプライヤーと仕事をすることに抵抗がないか

- 最初の記事はどれくらいのペースで必要で、いつまでに安定した生産を開始しなければなりませんか?

CNCマシニングとシートメタルは、どちらも短納期が要求される場合に有効です。プログラミングと標準的な工具を使用するため、純正部品を迅速に入手でき、遅れを最小限に抑えて設計を調整することができます。

ダイカストは異なるペースで進む。金型の製作にはより多くの時間とコストがかかりますが、金型の準備が整えば、部品あたりのコストは大幅に下がります。このバランスにより、ダイカストは大量生産で低単価が必要な場合に有力な選択肢となります。

ダイキャスト・エンクロージャー

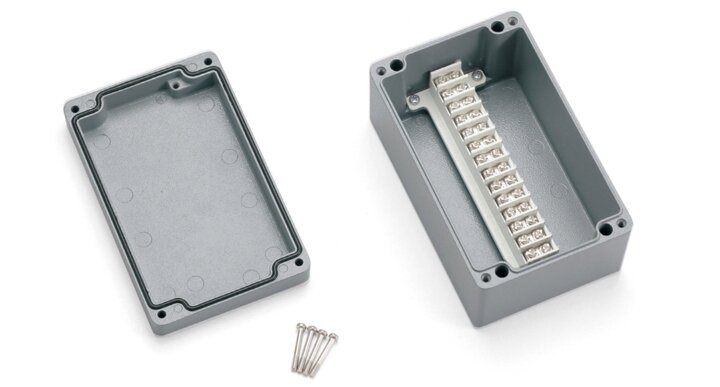

ダイカスト は、溶けた金属を圧力がかかった鋼鉄製の金型に押し込んで筐体を形成する。金属はキャビティを満たし、冷えて固まる。その後、金型が開き、部品が単一の固い部品として現れます。エンクロージャーのプロジェクトでは、鋳造には通常、壁、リブ、取り付けボス、場合によってはヒートフィンが含まれ、すべてが1つのボディに統合されます。

ほとんどの部品は、重要な表面でまだ軽い機械加工が必要である。このステップでは、ガスケット部分、コネクター開口部、取り付けポイントをきれいにします。鋳造と機械加工を組み合わせることで、精度が重要な面を正確に制御した、剛性の高い一体型のシェルが得られます。

最も一般的な合金はアルミニウムと亜鉛である。小型および中型ハウジングの肉厚は、通常1.5mmから4.0mmです。設計者は、重量や嵩をあまり増やすことなく剛性を高めるためにリブを使用します。

長所

- 頑丈さ: 壁、リブ、ボスが1つのソリッドボディとして形成されているため、高い剛性と耐衝撃性がある。

- シーリング性能: 長い継ぎ目や継ぎ目が少なくなり、より高いIP定格のための広大で平坦なガスケットランドを設計できる。

- 苛酷な環境での能力: 振動、衝撃、温度サイクルのある屋外、車両、産業用途に最適。

- 熱管理: アルミダイキャスト製ハウジングは、フィンとリブをデザインに組み込むことで、ヒートスプレッダーとヒートシンクの両方の役割を果たすことができます。

- 再現性: 一旦金型が調整されれば、非常に安定した寸法が達成され、安定した組み立てと大量生産での交換可能な部品をサポートします。

短所

- 金型費用: ダイに多額の先行投資が必要となるため、少量生産や頻繁に変更される設計では、それを正当化することが難しくなります。

- スタートアップのリードタイム 金型の設計、製造、デバッグにかかる初期スケジュールが長くなる。

- 設計上の制約: 形状は、抜き勾配、均一な肉厚、制御された流路など、鋳造規則を遵守しなければならない。

- ペナルティを変更する: 金型製作後の大幅な設計変更は、特にコアキャビティの形状に影響する場合、時間とコストがかかる。

ダイキャストが意味を持つのはどんなときか?

ダイキャスト製エンクロージャーがうまく機能するのは、次の3つが揃ったときだ。環境が厳しい。構造に高い剛性と強度が必要大容量でも安定した設計であること。屋外用電源ユニット、車載用電子機器、重機用コントローラー、産業用ネットワークのフィールドボックスは、しばしばこれらの条件を満たします。

毎年何千台も製造する計画で、筐体形状が変わらないと予想される場合は、ダイカストを真剣に検討する価値があります。レイアウトがまだ変化している場合や、異なるバージョンをテストしている場合は、ダイカストを将来のステップとして扱い、設計が確定している間は別のプロセスを使用する方がよいでしょう。

板金エンクロージャ

板金エンクロージャー まず、平らなシート状の素材から始めます。レーザー切断やパンチングなどの切断工程で、平らな形状を希望の形に成形します。その後、曲げ加工でフランジと壁を形成します。溶接またはファスナーでコーナーと継ぎ目を閉じます。ハードウェアの挿入では、取り付けポイントが必要な場所にスタッド、ナット、スタンドオフを追加します。

完成したエンクロージャーは通常、メインシャーシまたはフレームと、1つまたは複数のカバーまたはドアを組み合わせたものである。また、内部ブラケット、レール、またはマウンティングプレートが含まれる場合もあります。機器は汎用品であるため、簡単な設計変更でカットアウト、曲げ線、ハードウェアの位置を更新できます。

この柔軟性により、カスタム形状、複数のバリエーション、または製品寿命を通じて継続的な修正が必要な場合に、シートメタルが有力な選択肢となります。

長所

- 設計の柔軟性: フラットパターンや曲げディテールを変更することで、サイズ、カットアウト、取り付け機能を簡単にカスタマイズできる。

- 金型投資が少ない: 主に標準的なパンチ、レーザー切断、一般的な曲げ工具に頼るため、初期費用は控えめ。

- 音量範囲: 基本的な工程を変更することなく、単発のプロトタイプから少量生産、中量生産までうまく機能する。

- 強度対重量: 曲げ、フランジ、ヘム、補強機能を使って、比較的薄いパネルを剛性的かつ構造的に効率的にする。

短所

- 3Dジオメトリの制限: 基本的にフラットシート+曲げ加工であるため、深いキャビティや複雑な3D形状には適していない。

- シーリングの複雑さ: 溶接継ぎ目、コーナー継ぎ目、重ね継ぎ目はリーク経路を作る可能性があるため、高IP設計には慎重な継ぎ目とガスケットのエンジニアリングが必要です。

- 歪みのリスク: 大きくて薄いパネルは、切断、曲げ、溶接の応力によって反る可能性があり、余分な補強や固定が必要になる場合があります。

- 耐性コントロール: 成形寸法は一般にCNC機械加工品よりも精度が低く、曲げの積み重ねを管理しなければならない。

シートメタルが最もフィットする場所は?

シートメタルは、電気キャビネット、制御盤、試験装置筐体、機械カバー、ラック、一般産業用ハウジングに適しています。これらの製品は、パネル、フランジ、ブラケットに依存しており、レーザー切断や曲げ加工で簡単に処理できる切り抜きや取り付け機能が組み込まれていることがよくあります。

シートメタルは、設計が時間の経過とともに変化する可能性がある場合にも良い選択です。異なるフロントパネルで複数のモデルを開発する予定がある場合や、顧客から新しいコネクターレイアウトや内部改造の要求が予想される場合、シートメタルは迅速な適応を可能にします。大がかりな段取り替えをすることなくカットアウトや機能を更新できるため、コストとリードタイムの両方を抑えることができます。

CNC機械加工エンクロージャー

CNC加工 ソリッドストックから始まり、エンクロージャが最終形状になるまで材料を除去します。フライス加工は、部品の外面、ポケット、輪郭を形成します。ドリル加工とタッピング加工では、穴とネジ山を形成します。多軸加工機を使用すると、1回のセットアップで多面加工やより複雑な形状の加工が可能になります。

アルミニウム、ステンレス鋼、銅合金、チタン、および多くのプラスチックから筐体を加工できます。この範囲は、筐体自体に特定の熱的、機械的、または電気的性能を必要とする場合に、強力な柔軟性を提供します。

すべてがデジタルプログラムで実行されるため、設計の変更はツールパスとセットアップの更新だけで済みます。物理的な金型を変更する必要はありません。これにより、CNC加工はダイカストとは明らかに異なる特徴を持つ。

長所

- 精度: 最も厳しい公差を実現し、シーリングランド、クリティカルフィット、性能をコントロールするアライメントフィーチャーに最適。

- 幾何学的な自由: 他のプロセスでは困難な、深いポケット、内部溝、混合面、複雑な3D形状に対応。

- 美学: 一貫性のあるエッジ・ブレイクや適切な仕上げと組み合わせることで、優れた表面品質と高級感のある外観を提供する。

- 素材の柔軟性: さまざまな金属やエンジニアリング・プラスチックに対応し、機械的、熱的、EMC的挙動を調整できます。

- 複雑な工具は使わない: 専用の金型が不要なため、試作品やエンジニアリング、開発途中のデザインに最適です。

短所

- 単価: 通常、部品あたり最も高価なオプションであり、特に長いサイクルタイムを必要とする複雑で大規模な設計に適している。

- 材料と時間の無駄: 深いキャビティと薄い壁は、切りくずの量と加工時間を増やし、コストを押し上げる。

- スケーリングの限界: 各エンクロージャーに機械時間が必要なため、非常に大量の成形プロセスほど効率的に拡張できない。

- 薄壁への挑戦: 大型で薄肉の部品は、平坦で振動のない状態を維持するのが難しく、多くの場合、追加の固定具や工程の調整が必要になる。

CNCエンクロージャーに最適なアプリケーション

CNC機械加工ハウジングは、ハイエンドのオーディオ機器、カメラ、高級コンシューマー機器、医療機器、実験機器、航空宇宙モジュール、および精密な機能と洗練された高級仕上げを必要とするあらゆるシステムでよく見られます。これらの製品は、機械加工が得意とする厳しい公差、きれいな表面、詳細な形状に依存しています。

CNCはまた、機能的なプロトタイプや初期の生産にも適しています。製品寿命の後半に使用する予定のものと同じ形状で設計をテストすることができます。大量生産のためにシートメタルやダイキャストに移行する予定であっても、最初のユニットをCNCで製作することは、長期的なツーリングにコミットする前に、機械的または熱的な問題を発見するための信頼できる方法です。

ここでは、通常エンクロージャーの決定を左右する主要な次元において、3つのプロセスがどのように比較されるかを簡単に見てみよう:

| 寸法 | ダイキャスト・エンクロージャー | シートメタル・エンクロージャー | CNC加工エンクロージャー |

|---|---|---|---|

| コスト構造 | 高工具、大量生産での低単価 | 低工具で、少量から中量まで安定した単価を実現 | 工具が非常に少ない、単価が高い、複雑さに敏感 |

| 幾何学 | リブやボスのあるソリッドシェルに適しているが、ドラフトと壁のルールによって制限される。 | パネル、ベンド、ボックス形状に最適。 | ディープポケット、複雑な内部、3Dサーフェスに最適 |

| 強度と耐久性 | 高い剛性、耐衝撃性、耐振動性 | 適切なベンドとフランジによる優れた剛性 | 素材と断面設計により高い |

| 耐環境性 | 過酷な屋外使用や産業用途に最適 | 縫い目とガスケットの設計に注意 | シーリングと素材をうまく選べば高い |

| 熱挙動 | フィンとマスによる優れた熱拡散と容量 | 素材によるが、多くの場合、ヒートパスを追加する必要がある。 | 非常に優れた伝導性と固体材料への拡散性 |

| 美学 | 滑らかなシェルと統合された機能 | クリーンだが、より "工業的 "で、折り目や縫い目が見える。 | コントロールされたエッジと仕上げで、非常に高級感がある。 |

| 素材オプション | 主にアルミニウムと亜鉛合金 | スチール、ステンレススチール、アルミニウム、その他のシートメタル | 幅広い金属とプラスチック |

| リードタイム・プロフィール | 金型製作のための先行投資が長いが、生産サイクルは短い | 短いセットアップ、最初の部品への迅速な対応、その後の安定したリードタイム | プロトタイプや少量生産には短い。 |

| 容積適性 | 数千台と長時間の運転に最適 | プロトタイプから中量生産まで最適 | プロトタイプや少量生産に最適 |

正しいプロセスを選ぶには?

このすべてを簡単なチェックリストに変えることができる。

- エンクロージャーが過酷な環境で使用される場合は、非常に堅牢である必要があります。安定した設計のユニットを何千台も作る予定なら、ダイカストは候補に挙がるはずです。

- あなたの設計がパネルと曲げ加工に基づいているとします。その場合、継続的な微調整や複数のバリエーションが予想され、数量は試作品から数千個の間で、通常はシートメタルがデフォルトの選択となります。

- 厳しい公差、複雑な内部形状、高級感のある目に見える筐体が必要で、数量が控えめな場合は、CNC機械加工が理想的なツールになることが多い。

実際には、多くの製品がミックスを使用しています。板金シャーシと精密なコネクター用の機械加工エンドプレートを組み合わせたり、初期段階ではCNCハウジングから始めて、設計が確定して数量が増えたらダイカストに移行したりすることもあります。このような段階を踏んで考えることで、製品のライフサイクル全体を通してコストを削減し、リスクを軽減することができます。

結論

エンクロージャーのタイプは、エンジニアリングの中核となる決定事項です。製品が電子機器をどの程度保護するか、組み立てや修理がどの程度容易か、コストカーブはどのようになるか、そしてブランドがユーザーの手にどのように感じられるかに影響します。エンクロージャーを「ただの箱」として扱うことは、製造現場やフィールドで後から現れる問題を生み出す簡単な方法です。

より効果的なアプローチは、環境、形状、容積、予算を構造的に検討することである。そうすれば、各プロセスに対して1つか2つの現実的なバージョンのエンクロージャーを比較することができる。これらの選択肢をテーブルの上に置けば、トレードオフをチームに示すのがずっと簡単になります。

板金を使うべきか、CNCマシニングを使うべきか、ダイカストを使うべきか。 図面や模型を共有するそして、私たちのエンジニアリング・チームが、実用的で製造可能な提案書を作成します。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。