厚い素材や反射する素材をきれいにカットするのに苦労している店は多い。従来の工具では、バリや反りが発生したり、頻繁に刃を交換する必要があります。CO2レーザー切断は、高速で正確な切断により、これらの問題を解決します。厳しい公差ときれいなエッジが必要な場合、この方法は工程の合理化に役立ちます。

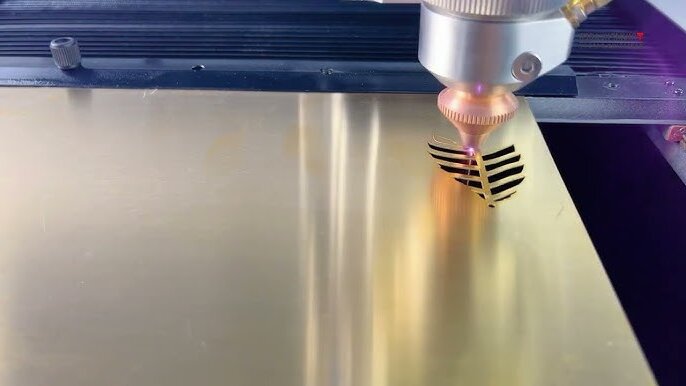

CO2レーザー切断は、高速できれいな切断が可能です。どのように機能し、どのような場合に使用するのかを説明しよう。

CO2レーザー切断とは?

CO2レーザー切断は、炭酸ガスレーザーを使用して材料を切断する。レーザービームはレンズを通して集光され、焦点に強い熱を発生させます。その熱は、狭い経路で材料を溶かしたり気化させたりする。ガスの流れが溶融または燃焼した材料を吹き飛ばします。

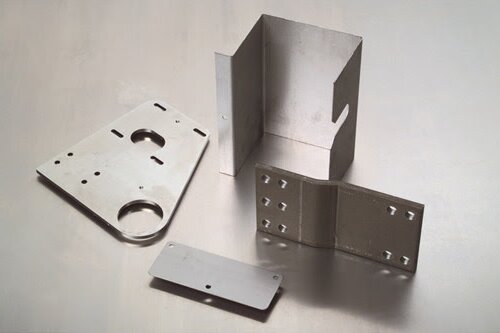

このプロセスは、物理的な接触なしに正確なカットを作成します。製造業では次のような用途に広く使われている。 板金アクリル、プラスチック。

プロセスはレーザー管の内部で始まる。電気が混合ガスを通過すると、ガス分子が励起される。この分子は光の形でエネルギーを放出する。その光は、集光ビームとして出射するのに十分な強度になるまで、ミラーの間を行ったり来たりする。このビームが切断を行う。

CO2レーザーシステムの主要コンポーネント

システムの各部分には仕事がある。それらが一体となって、ビームの生成から切断までを制御するのです。

レーザー管

レーザーチューブはシステムの心臓部だ。混合ガスで満たされている。高電圧が印加されると、レーザービームが生成される。出力や用途に応じて、ガラス管または金属管が標準となっている。

鏡

ミラーはチューブからカッティングヘッドまでレーザービームをガイドする。ミラーの位置合わせには細心の注意が必要です。ミラーがわずかにずれていると、ビームは出力を失ったり、ターゲットを外したりします。

レンズ

レンズはビームを小さなスポットに集束させる。ここでカッティングが行われる。その場所が小さければ小さいほど、カットは細かく正確になります。レンズは、性能を維持するために定期的なクリーニングが必要です。

コントローラー

コントローラーはマシンの頭脳だ。デジタル切断ファイルを受け取り、どこにどのように動くかをシステムに指示する。ビーム強度、速度、カッティングパスを管理します。

CO2レーザー切断の仕組み

CO2レーザー切断は、制御された経路に沿って材料を分離するために熱を使用します。集光システムとモーションシステムを組み合わせ、クリーンで正確な切断を実現します。

レーザーと材料の相互作用

レーザービームは狭いスポットに強いエネルギーを運ぶ。それが材料に当たると、エネルギーは熱に変わる。その熱によって温度が急速に上昇し、表面が溶けたり、燃えたり、蒸発したりする。ビームはあらかじめ設定された経路をたどり、材料を切断する。

熱切断プロセス:溶融、燃焼、気化

切断方法は材料の種類によって異なる。金属の場合、レーザーは表面を溶かす。一部のプラスチックや木材の場合、材料は燃えたり蒸発したりします。ガスの流れが溶けたり燃えたりした粒子を押し流します。これにより、切断面がきれいで滑らかに保たれます。

モーションコントロールCNCとビーム伝送システム

レーザーヘッドはCNCコマンドに基づいて動く。システムは切断ファイルを読み取り、パスに沿ってレーザーをガイドする。モーターが速度と方向を制御する。いくつかのシステムは、レーザーの代わりに材料ベッドを移動します。また、両方を行うシステムもあります。精密な動きは、常に正確なカットを保証します。

切断におけるアシストガスの役割

アシストガスは、切断領域から溶融材料を除去するのに役立つ。また、切断の質と速度にも影響します。また、切断の質や速度にも影響します。

酸素

酸素は高温の金属と反応し、燃焼を助ける。これにより切断が速くなる。炭素鋼の切断によく使われる。しかし、切り口の酸化が進むことがある。

窒素

窒素は金属と反応しない。単に溶けたものを吹き飛ばすだけだ。これにより、エッジがよりきれいになり、光沢が増します。ステンレスとアルミニウムに適している。

空気

圧縮空気は低コストのオプションである。混合ガスで、一般的な切断に適している。窒素ほどクリーンではないが、低予算の作業に適している。

CO2レーザーはどのような材料を切断できますか?

CO2レーザーは多くの材料に使用できますが、他の材料よりもよく切れるものもあります。どのようなものを切断でき、どのような厚さが最も効果的かを見てみましょう。

金属

CO2レーザーは薄い金属を切断できますが、厚い板には最適ではありません。以下はその性能です:

- ステンレス・スチール:薄いシート(1/8″まで)に有効。高出力とアシストガス(通常は酸素)が必要。

- 軟鋼:ステンレスよりきれいに切れるが、より薄いゲージ(1/4″以下)に限られる。

- アルミニウム:反射率が高いためカットしにくい。壊れやすいシート(1/8″以下)に最適。

ファイバーレーザーは、厚い金属に対してより効率的である。

非金属

CO2レーザーは、非金属材料に優れています。機械的ストレスなしに、きれいで正確な切断を提供します。

- プラスチック:スムーズに切れるが、PVCは避ける(有毒ガスが発生する)。

- アクリル:CO2レーザーに最適な素材のひとつ。研磨されたエッジを残す。

- 木材:合板、MDF、無垢材に対応。厚さはレーザー出力に依存。

- 生地:綿、ポリエステル、皮革の複雑なパターンに最適。

材料厚さの範囲

最大厚さはレーザー出力に依存する:

- 低電力(30~60W):薄い素材(1/8″アクリル、1/4″木材)に最適。

- 中出力(80~150W):厚いカットにも対応(アクリル1/4″、木材1/2″)。

- ハイパワー(200W以上):薄い金属や厚い非金属を切断できる。

CO2レーザー切断の利点

CO2レーザー切断にはいくつかの明確な利点があり、プロトタイピングや本格的な生産に適しています。これらの利点は、製品品質の向上と全体的な生産時間の短縮に役立ちます。

高精度と繰返し精度

CO2レーザーは、優れた細密切断が可能です。集光ビームは、厳しい公差と正確な形状を可能にします。一度設定がダイヤルで設定されると、システムは最小限の変動で同じカットを繰り返し行うことができます。

クリーンで狭いカーフ幅

カーフとは切断幅のこと。CO2レーザーでは、この幅は非常に狭い。つまり、材料の無駄が少なく、部品のレイアウトがタイトになります。きれいなエッジは、次のような後処理の必要性を減らします。 研磨 または 研削.

最小熱影響ゾーン

レーザーが加熱するのは小さな領域だけなので、周囲の材料は冷えたままです。これにより、反り、変色、その他の熱損傷を防ぐことができます。薄い素材や熱に弱い素材であっても、部品の形状や仕上げは保たれます。

業種を超えた汎用性

CO2レーザー切断は多くの産業で使用されています。次のような用途に適している。 兆候エレクトロニクス、 自動車部品そして医療用具。レーザーは、金属、プラスチック、木材など、さまざまな加工に1台で対応できる。

制限と課題

CO2レーザー切断には多くの利点がありますが、欠点もあります。これらを知ることで、より良い計画を立て、生産中の問題を回避することができます。

材料の制限

CO2レーザーは、素材によっては苦戦する。銅や真鍮のような反射率の高い金属は切断しにくい。これらの材料は、レーザービームを機械に反射させて損傷させる可能性があります。

メンテナンス要件

CO2レーザー加工機には、定期的なケアが必要な可動部品や光学部品があります。ミラーやレンズは汚れたり、位置がずれたりすることがあります。レーザー管も時間の経過とともに磨耗し、交換する必要があります。

運営コストとエネルギー使用量

CO2レーザーはファイバーレーザーに比べて電力を多く消費する。また、ガス、冷却システム、スペアパーツも必要です。これらすべてがランニングコストに加算されます。

ヒュームと副産物の管理

切断は煙、煙、細かい粉塵を発生させる。プラスチックやMDFのような素材は、有害なガスを放出することがある。作業スペースを安全に保つには、優れた排気装置やろ過装置が必要です。

CO2対ファイバー対Nd: YAGレーザー

異なるタイプのレーザーは、異なるニーズに応えます。CO2、ファイバー、Nd:YAGレーザーはそれぞれ独自の強みを持っています。それらがどのように比較されるかを知ることは、作業に適したツールを選択するのに役立ちます。

ビーム品質の比較

CO2レーザーは波長が長く、約10.6マイクロメートルである。このため、非金属には最適ですが、反射する金属の切断にはあまり適していません。ファイバーレーザーの波長は短く、約1マイクロメートルです。より少ないエネルギーでより速く金属を切断します。Nd:YAGレーザーはピーク出力が高く、金属やプラスチックに使用できますが、ビーム品質はファイバーレーザーほど安定していません。

コストと効率の違い

CO2レーザーは初期コストは低いが、より多くの電力を使用する。また、ガスと冷却が必要で、ランニングコストがかさむ。ファイバーレーザーは、より効率的でエネルギー消費量が少ない。メンテナンスの必要性は少ないが、初期費用は高くなる。Nd:YAGレーザーはその中間で、コストと効率は中程度です。

それぞれに適した用途

CO2レーザーは、木材、プラスチック、アクリルの切断に最適です。また、薄い金属にも適しています。ファイバーレーザーは、ステンレス鋼、真鍮、アルミニウムのような厚い金属や反射性の金属に適しています。Nd:YAGレーザーは、医療用具によく使用されます、 彫刻また、非常に短いパルスを必要とするアプリケーションにも適している。

| レーザータイプ | CO2 | 繊維 | Nd:YAGレーザー |

|---|---|---|---|

| ビーム波長 | 10.6 μm | 1 μm | 1.06 μm |

| 金属の切断 | あり(薄い金属) | あり(すべての金属) | はい |

| 非金属の削減 | はい | 限定 | あり(制限あり) |

| 初期費用 | ミディアム | 高い | ミディアム |

| 営業費用 | 高い | 低い | ミディアム |

| メンテナンス・レベル | 高い | 低い | ミディアム |

| 最適 | 木材、アクリル、プラスチック | スチール、アルミニウム、真鍮 | 彫刻、医療器具 |

CO2レーザー切断のパフォーマンスを最適化するためのヒント

きれいで正確な切断を行い、コストのかかる手戻りを避けるためには、セットアップを正しく行わなければなりません。これらのヒントは、カットの品質を向上させ、機械の寿命を延ばすのに役立ちます。

材料の準備

表面が清浄であることを確認してください。汚れ、油、コーティングはビームの妨げになります。金属の場合は、切断前に保護フィルムを取り除いてください。平らで安定した素材であれば、カットムラや焦点の問題が発生するリスクが低くなります。シートが反っていたり曲がっていたりすると、アライメントが乱れることがあります。

適切なフォーカス設定

カッティングの前に、正しい高さに焦点を合わせます。焦点の合ったビームは、切り口が狭く、きれいなエッジが得られます。高すぎても低すぎても、焼け跡や不完全なカットの原因になります。多くのシステムにはオートフォーカスが搭載されていますが、特に厚みのある部品の場合は、手動でチェックするのが便利です。

スピードとパワーの調整

スピードとパワーの適切なバランスを保つこと。遅すぎるとエッジが焼けたり溶けすぎたりします。速すぎると、ビームが切れなくなります。材料の種類や厚さに応じて設定を調整します。何度かテストカットを行い、仕上がりを微調整します。

結論

CO2レーザー切断は、金属および非金属を切断するための高速で正確かつ信頼性の高い方法です。高エネルギーのレーザービームを使用して、制御された経路に沿って材料を溶融または蒸発させます。アシストガスとCNCシステムの助けを借りて、無駄を最小限に抑えたきれいな切断を実現します。

精密レーザー切断サービスをお探しですか? お問い合わせ 今すぐお問い合わせください。

よくあるご質問

CO2レーザーで切断できる最大厚みは?

ほとんどの標準的なCO2レーザー加工機は、金属を厚さ1/4インチ(6mm)程度まで切断できる。アクリルや木材のような非金属は、出力レベルや機械の設定にもよりますが、最大1インチ(25 mm)まで切断できます。

CO2レーザーは金属を切断できますか?

CO2レーザーは、ステンレス鋼、軟鋼、アルミニウムなどの薄い金属を切断できます。しかし、厚い金属や反射率の高い金属を切断するには、より高い出力、適切なガスの選択、時にはビームの反射を避けるための特別なコーティングやセットアップが必要です。

CO2レーザー管の寿命は?

一般的なCO2ガラスレーザー管の寿命は1,000~3,000時間です。金属管はより長持ちし、多くの場合10,000時間です。実際の寿命は、使用方法、冷却、メンテナンスによって異なります。

CO2レーザー切断のコストは?

コストは、材料の種類、厚さ、デザインの複雑さ、数量によって異なります。CO2レーザー切断は、一般的に非金属ではより手頃な価格です。金属の場合、切断速度とガス消費量が遅くなるため、コストが上昇する可能性があります。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。