CNCマシンを使うとき、あるいはフライス加工をセットアップするとき、カッターの回転方向は、多くの人が思っている以上に大きな役割を果たします。間違った方法を選ぶと、表面が荒れたり、工具の摩耗が早まったり、あるいは部品がダメになったりします。多くのエンジニアや機械工は、この小さいが重要なディテールを見逃している。しかし、この違いを理解することで、工具のコストを下げ、より品質の高いパーツを作ることができます。

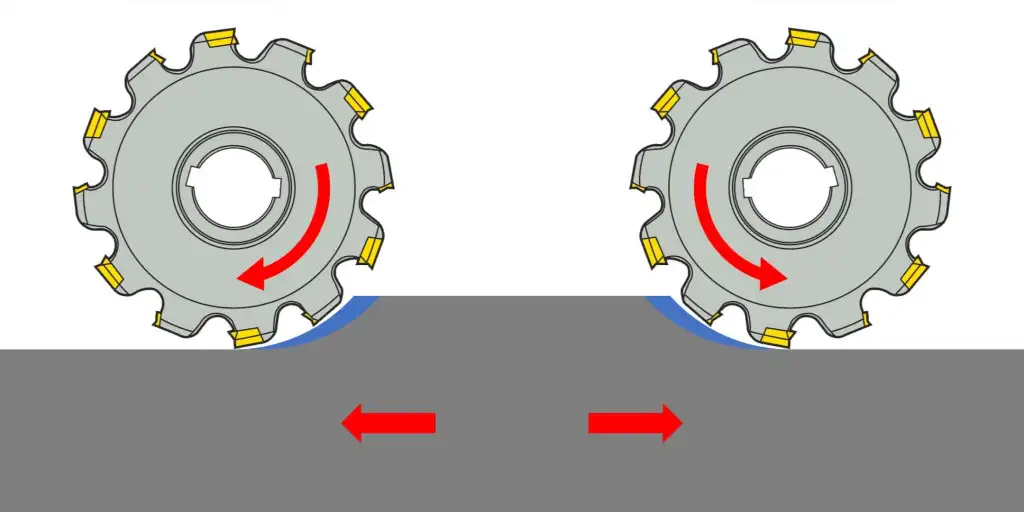

従来のフライス加工が逆方向に切削するのに対し、クライム加工は送り方向と同じ方向に工具を動かします。クライム加工は仕上げ面と工具寿命を向上させるが、コンベンショナル加工は古い機械や荒加工に適している。どちらの加工法にも異なる利点があります。機械のタイプ、ワークのセットアップ、仕上げの要求に応じて選択する。

それぞれの方法には利点と限界があります。この選択は、精密部品を扱っている場合や、以下のような用途で使用する場合に、より重要になる。 CNCマシン.

クライムミリングとは何ですか?

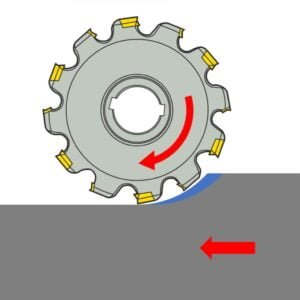

クライム加工とは、送り方向と同じ方向にカッターが回転する加工のことです。切りくずは厚く始まり、工具が前進するにつれて薄くなる。

登りフライス加工では、工具が自ら材料に食い込む。カッターは前縁で被削材に食い込みます。切りくずは最初に厚く形成され、その後薄くなります。こうすることで、工具と加工面の間の摩擦が低くなります。また、切りくずを切削面の後方に押しやるため、切削面をきれいに保つことができます。

この方法は、工具のたわみと熱を低減する。また、切削力が低下するため、工具を長持ちさせることができます。

クライム・ミリングの主な特徴

- カッターは送り方向に合わせて回転する。

- カットは厚く始まり、薄く終わる。

- 切りくずはカッターの後ろに落ち、上には落ちない。

- 滑らかな表面が得られる。

- バックラッシュの少ない、あるいはないマシンが必要。

- 仕上げや高精度のカットによく使われる。

従来のフライス加工とは?

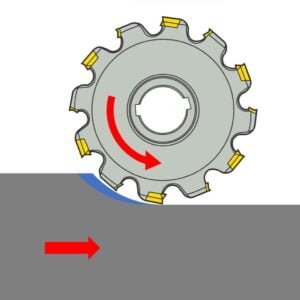

従来のフライス加工では、刃物は送り方向と逆に回転する。切りくずは薄く始まり、工具が前進するにつれて厚くなります。

この方法では、工具は最も薄いエッジから材料に切り込む。カッターは移動しながら加工材を押しのける。切り屑は工具の手前で形成され、切削経路上に留まるため、摩擦と熱が発生する。

このセットアップは、バックラッシュのある機械でより良い制御を可能にするため、古い機械や手動のミルで一般的です。

従来のフライス加工の主な特徴

クライム加工と従来のフライス加工の主な違い

各工法では、切削工程の処理方法が異なる。これらの違いは、切りくずの形成、機械負荷、表面品質、工具コストに影響する。

工具噛み合いと切り屑形成

クライム加工は、厚い切り屑から薄い切り屑を作ります。工具は最初は強く食い込み、やがて緩やかに抜ける。

従来のフライス加工では、薄くて厚い切りくずができる。そのため熱がこもり、切削前に表面をこすってしまうことがある。

送り方向とカッターの回転

登りフライス加工では、カッターは送りと同じ方向に動く。

従来のフライス加工では、カッターが送り方向と逆に動くことで、切りくずの流れと切削接触が変化する。

切削力と工具摩耗

クライム加工は、パーツをカッターに引き寄せます。これにより、切削抵抗が下がり、振動が減少します。

従来のフライス加工では、部品が押しのけられ、工具にかかる力と応力が増加します。そのため、工具の摩耗が大きくなる可能性があります。

表面仕上げと精度

クライム加工は通常、より滑らかな仕上がりになる。材料の破れや切り屑の堆積が少なくなります。

従来のフライス加工では、主に切りくずが表面に付着したりこすれたりして、表面が粗くなることがある。

マシン要件

クライムフライス加工には、バックラッシュがタイトまたはゼロの機械が必要です。それはCNCとボールねじのセットアップに精通しています。

従来のフライス加工は、古い機械やバックラッシが目立つ機械に適している。

工具寿命

クライム加工では、工具への負担が少なくなります。そのため、工具寿命が延び、長期的なコスト削減につながります。

従来のフライス加工では、熱とチップスタート時の絶え間ない摩擦により、工具の摩耗が早くなる。

クライム・フライス加工と従来のフライス加工:利点

それぞれの方法には明確な強みがある。適切な方法を選択することで、部品の品質を向上させ、工具の摩耗を減らし、時間を節約することができます。

クライム・フライス加工の利点

- より滑らかな表面仕上げ

- 低い切断力

- 熱と摩擦が少ない

- よりクリーンなカッティング・パス

- 長い工具寿命

- CNCとリジッドセットアップに最適

- 仕上げカットでの材料除去の高速化

従来のフライス加工の利点

- バックラッシュのあるマシンでの安全性

- 粗加工の一部で、より優れた切りくず処理

- 硬い路面や凹凸のある路面を切断する際の安定性が向上

- 送りを手動でコントロールしやすい

- 壊れやすいセットアップにおいて、工具を掴んだり引っ張ったりするリスクを低減します。

クライム対従来のフライス加工:デメリット

どの方法も完璧ではありません。それぞれに、ワークフロー、セットアップ、結果に影響するトレードオフがある。

クライム製粉の欠点

- バックラッシュのあるマシンでは安全ではない

- セットアップが厳密でない場合、部品を工具に引き込むことができる。

- より厳しい機械公差が必要

- クランプが弱いと工具が破損する恐れがあります。

- 古いマシンや使い古したマシンには不向き

従来のフライス加工の欠点

- より高い切断力

- より多くの熱と摩擦

- 工具寿命の短縮

- より粗い表面仕上げ

- 切りくずが切断経路にたまる

- 仕上げ時の材料除去が遅い

フライス加工方向選択のベストプラクティス

正しいフライス加工の方向を選ぶことは、部品、機械、そして最終的な目標によって異なります。以下のヒントを参考に、正しい選択をしてください。

プロジェクト要件の評価

部品が何を必要としているかを見てください。表面が滑らかでなければならない場合や、公差が厳しい場合は、クライムフライスが適しています。荒削りや素早い切り出しには、通常のフライス加工で十分かもしれません。選択する前に、機能と仕上げのレベルを把握してください。

マシンのタイプとコンディションを考慮

ボールねじがあり、バックラッシュの少ない機械であれば、登りフライス加工が有効です。古い手動フライスや使い古された機械は、通常のフライス加工が適しています。セットアップが弱いと、クライムカットでびびりや工具の引き込みが発生することがあります。

スピード、コスト、品質のバランス

クライム粉砕はより速く、よりきれいな仕上がりになるが、安定した装置が必要である。従来のフライス加工は時間がかかるが、古い機械では安全である。一点物のパーツを加工する場合は、最も簡単なものを使用する。長時間の加工では、工具の磨耗と加工面の品質を考慮してください。

プロジェクトに適したテクニックの選択

プロジェクトの種類、マシンのセットアップ、部品の目標によって、どの方法が最も効果的かが決まります。

どのような場合にクライム・ミリングを使うのか?

表面仕上げが重要な場合は、クライムフライスを使用します。仕上げ加工やCNC加工に最適です。精密部品や、より柔らかい金属を扱う場合には、クライムフライスをお選びください。また、機械のバックラッシュがゼロで、クランプがしっかりしている場合は、クライムフライスをお選びください。

アルミニウム、真鍮、その他の非鉄金属に効果的です。工具寿命と速度を最優先する場合にも適している。

どのような場合に従来のフライス加工を使うか?

荒削りや手動の機械で加工する場合は、従来のフライス加工を使用します。古い機器や使い古した機器には、より安全な選択肢です。硬い素材や、切削時にコントロールが必要な場合に使用します。

凹凸のある面や鋳物、ワークがしっかり固定されていない場合などに適しています。お使いの機械でクライムカットができるかどうか不安な場合は、従来のフライス加工から始めてください。

結論

クライム加工と従来のフライス加工は正反対の方向から切削を行うが、それぞれの方法には明確な長所がある。クライム加工は、仕上がりが滑らかで、発熱が少なく、工具寿命が長い。剛性の高いCNCセットアップに最適です。コンベンショナルミーリングは、古い機械でよりコントロールしやすく、工具の引き込み防止に役立ちます。荒加工や手作業では、より安全です。

部品に最適な加工方法を選ぶのにお困りですか? エンジニアに相談する あなたのプロジェクトを専門家がサポートします。

その他のリソース

ツール寿命の延長 – 出典: Mscdirect

ハイブリッドミリング戦略 – 出典:サイエンスダイレクト

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。