次の金属加工プロジェクトで、ろう付けと溶接のどちらを使うか決めかねていませんか?どちらも金属を接合する方法ですが、強度、コスト、用途が異なります。あなたのプロジェクトに最適なのはどちらでしょうか?分解してみましょう。

ろう付けは、840°F以上で溶けるが母材の融点以下であるフィラーを使用して金属を接合する。ろう付けは母材を溶かさないため、母材は無傷のまま保たれます。溶接は金属を溶かして融合させ、強固な結合を作ります。ろう付けは、薄い金属、異なる金属、熱に弱い金属に適しており、溶接は高強度や屋外での作業に適している。

特定のプロジェクトのニーズに対して、どちらの方法が最も効果的か知りたいですか?正しい選択をするために、この2つの金属接合技術を比較してみましょう。

ろう付けを理解する

ろう付けは、母材を溶かすことなく金属を接合するため、強力でクリーンな接続を必要とする多くのプロジェクトに有効である。

ろう付けとは?

ろう付けは、母材を溶かすことなく強固な接合を作り出す金属接合プロセスである。その代わりに、ろう材が毛細管現象によって接合部に流れ込む。

このプロセスは840°F (450°C) 以上、接合金属の融点以下の温度で機能する。この重要な特徴により、ろう付けは溶接やはんだ付けとは異なります。低熱のため、耐久性のある接合を行いつつ、反りを防ぐことができる。

ろう付けには、トーチ、炉、誘導コイルなど、さまざまな熱源が使用される。それぞれの方法には、プロジェクトや生産量に応じた利点があります。

ろう付けプロセス

ろう付け工程は、以下の基本ステップに従う:

- 金属表面をクリーニングし、汚れ、油、酸化物を取り除く。

- 加熱中に新たな酸化物が形成されるのを防ぐため、フラックスを塗布する。

- 適切なジョイントクリアランス(通常0.001″~0.005″)で部品を組み立てる。

- 熱を加え、アセンブリをろう付け温度にする。

- 毛細管現象で溶けて接合部を流れる金属フィラーを加える。

- を冷やす。 アセンブリ そして残ったフラックスをきれいに取り除く

ろう付けを成功させるには、ろう材が鍵となる。母材よりも融点が低いが、ろう付け温度でよく溶けるものでなければならない。一般的なろう材には、銅、銀、アルミニウム合金などがあり、それぞれに特有の用途がある。

ろう付け方法の種類

サイズ、材質、生産量に応じて、さまざまなろう付け方法がプロジェクトに適している。

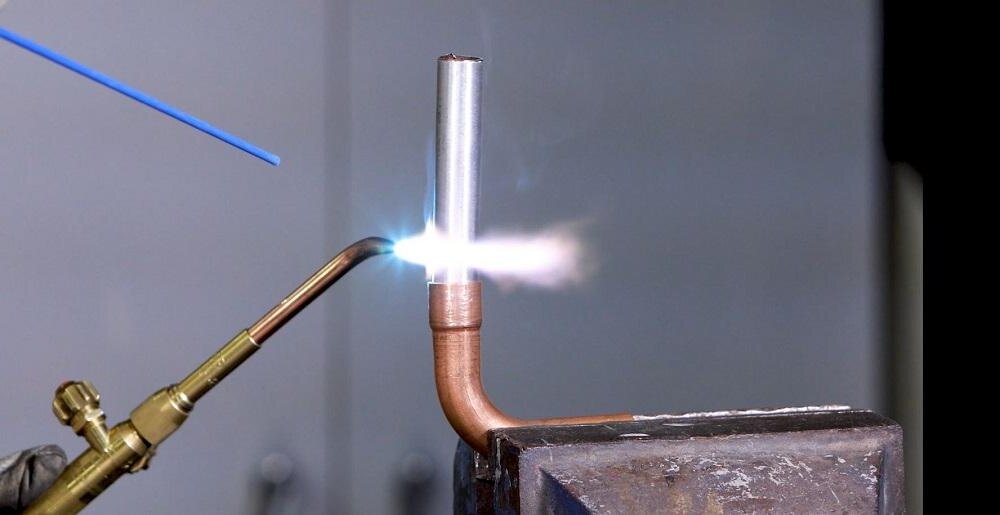

トーチろう付け

トーチろう付けは、手持ちの炎で接合部を加熱する。フレキシブルで持ち運びやすく、修理や少量生産に適している。

炉内ろう付け

炉ろう付けは、制御された環境でアセンブリ全体を加熱する。バッチ処理や複数の接合部を持つ複雑な部品に適しています。

誘導ろう付け

誘導ろう付けは、電磁界を利用して接合部を迅速かつ正確に加熱します。迅速かつクリーンで、自動生産に適している。

抵抗ろう付け

抵抗ろう付けは、接合部に電流を流して熱を発生させる。短時間で行え、小さな局所的な接合に適している。

ろう付けの利点

ろう付けには多くの利点があり、特定のプロジェクトに最適です。

低温化と熱歪みの低減

ろう付けに使用される低い温度は、母材の熱歪みを低減します。これにより、部品の形状や特性を維持することができ、精密部品には不可欠です。

異種金属の接合能力

ろう付けの大きな利点のひとつは、異なる種類の金属を接合できることです。銅と鋼、ステンレス鋼とアルミニウムなど、溶接が難しい、あるいは不可能な組み合わせでも接合できる。

よりクリーンで正確なジョイント

ろう付け接合は、溶接接合よりもきれいで精密であることが多い。熱の影響が少なく、継ぎ目がほとんどないように見えるため、ろう付けは消費者向け製品の目に見える継ぎ目に最適です。

ろう付けの限界

その利点にもかかわらず、ろう付けには考慮すべき欠点もある。

溶接に比べて接合強度が低い

ろう付け接合は一般的に、特に直接張力がかかった状態では、溶接接合ほど強くない。それでも強度はあるが、溶接ほど極端な荷重には対応できないかもしれない。

限られた高温耐性

ろう付け接続は、特に金属フィラーの融点に近づくにつれて、高温で弱くなることがある。このため、非常に高温の環境では使用が制限される。

正確な継ぎ手のはめ込みが要求される

ろう付けには、部品間の正確な嵌合が必要である。隙間は、毛細管現象には十分小さく、ろうが流れるには十分大きくなければならない。隙間が狭すぎたり緩すぎたりすると、接合部が弱くなったり破損したりすることがある。

溶接を理解する

溶接は、高温で材料を溶かして融合させることで、強力な金属結合を作り出します。頑丈なプロジェクトには欠かせない方法だ。

溶接とは何か?

溶接は、金属を溶かして接合するプロセスである。ろう付けとは異なり、溶接は母材と溶加材を溶かします。

このプロセスにより、溶融金属の溶接プールが形成され、それが冷却されると強固な結合が形成される。この融合により、元の金属と同程度の強度を持つ接合部が形成される。高熱は、熱影響部と呼ばれる部分で金属の構造を変化させる。

溶接は、接合部に強い熱を加えることで機能する。この熱は、電気アーク、ガス炎、レーザー、摩擦などから発生する。溶接方法によっては、圧力を使って接合を形成するものもある。

溶接プロセス

基本的な溶接工程は次のようなステップを踏む:

- 金属表面を清掃し、汚れを取り除く。

- 適切な接合準備で、部品を正しい位置にセットする

- 熱を加えて接合部の母材を溶かす。

- 必要に応じて充填材を加える

- 溶接プールを冷却し、凝固させる。

- 完成した溶接部の清掃と検査

溶接の主な要因は熱である。母材を溶かすには十分な強度が必要で、そのためには通常、3000°F (1650°C)以上の温度が必要である。

一般的な溶接技術

溶接の世界には多くの方法があり、それぞれに特有の用途と利点がある。

アーク溶接

アーク溶接は、電気アークを使って熱を発生させる。

一般的なタイプは以下の通り:

抵抗溶接

抵抗溶接 は金属部品に電流を流す。電流に対する抵抗が接合部に熱を発生させる。スポット溶接は一般的なタイプで、自動車整備工場や製造業で使用されている。

レーザー溶接

レーザー溶接 は、集束したレーザービームを使用して、精密で狭い溶接部を形成します。薄い材料や自動生産に適しており、集光された熱は歪みを最小限に抑えます。

溶接の利点

溶接には、多くの用途に理想的な主な利点がある。

丈夫で耐久性のあるジョイント

溶接継手は一般的に頑丈で耐久性がある。母材と同等の強度を持ち、重い荷重にも耐えることができます。

高負荷アプリケーションに最適

溶接継手の強度は、応力の大きい用途に適しています。橋梁、建物、重機などは、過酷な条件下でも安全性を維持できる溶接接合部に依存しています。

幅広い材料厚に対応

溶接は、さまざまな厚さの金属に有効です。溶接方法の違いにより、薄い板金から厚い鋼板まで、さまざまなサイズに対応できます。

溶接の限界

その長所とは裏腹に、溶接には考慮すべき欠点もある。

高入熱は反りの原因となる。

溶接に使用される高熱は、特に薄い材質の場合、ゆがみを引き起こすことがある。この歪みは制御が難しく、修正または防止するために余分な作業が必要になる場合がある。

熟練労働者を必要とする

ほとんどの溶接法には、熟練した作業者と特別な設備が必要である。学習曲線はろう付けよりも急で、良い溶接には練習が必要である。

薄い金属や異種金属には不向き

溶接が最もうまくいくのは、同じような厚さの金属を接合する場合である。異種金属や壊れやすい材料を問題なく溶接するのははるかに難しい。

ろう付けと溶接の主な違い

ろう付けと溶接のどちらかを選択する際には、いくつかの重要な要素を考慮する必要がある。それぞれの方法には明確な長所と短所があり、特定の用途に適しています。

ジョイントの強度と耐久性

溶接は、母材を溶かして融合させるため、より強固な接合を生み出します。このため、溶接継手は高応力または耐荷重用途に理想的です。

ろう付けは依然として強度が高いが、ろう材に依存しており、母材を溶かさないため、接合部の強度は低くなる。

温度と熱効果

溶接ははるかに高い温度を必要とし、多くの場合、母材を溶かす。そのため、薄い素材や熱に弱い素材に反りや損傷を与えることがある。

ろう付けは低温で行われるため、歪みのリスクが少なく、デリケートな部品に適している。

素材適合性

ろう付けは、銅と鋼の接合など、異種金属との接合に適しています。また、薄い部品や複雑な部品にも適しています。

溶接は、似たような金属や厚い材料には適しているが、融点や熱膨張の違いから、異種金属では苦労する。

美観と精度への配慮

ろう付けは、最小限の仕上げ作業で、よりきれいで滑らかな接合部を作り出します。外観が重要な用途に最適です。

溶接は、粗い面や凹凸のある面を残すことがあるため、追加の研削や研磨が必要になる。

コストと生産効率

ろう付けは一般に、小規模または繊細なプロジェクトでは、エネルギー使用量が少なく、設備がより単純であるため、安価である。

溶接は、強度が重要視される大規模用途やヘビーデューティー用途では、より高価で費用対効果が高い。

ろう付けと溶接の比較:考慮すべき要素

ろう付けと溶接のどちらを選ぶかは、プロジェクトの成否を左右します。どちらの方法がお客様のニーズに最も適しているかは、いくつかの重要な要素によって決まります。

アプリケーションと性能要件

ジョイントがどのように使用されるかを考えてください。高い応力、極端な温度、振動に直面するでしょうか?溶接継手は直接張力によく耐え、ろう付け継手は振動によく耐える。

接合部に水密性が必要かガス密閉性が必要かを確認する。どちらの方法でも密閉接合は可能だが、用途が重要である。ろう付け接合は配管や冷凍に適しており、溶接接合は高圧容器に適している。

作業環境も考慮してください。接合部は化学薬品、塩水、極端な温度などにさらされるのでしょうか?ろう付け継手の中には高温で弱くなるものもあるが、溶接継手の方が耐食性に優れている場合もある。

素材の種類と厚さ

接合する材料によって、最適な方法が決まることが多い。一般に、厚さ1/16″以下の薄い材料は、バーンスルーや反りを避けるため、ろう付けが適している。

銅と鋼、アルミニウムとステンレス鋼のような異種金属には、通常、ろう付けが唯一の有効な選択肢となる。これらの組み合わせの溶接は困難か不可能です。

非常に厚い材料は、一般的に溶接が好 まれ、高荷重に耐える完全な融着結合ができ る。溶接の高熱は、厚い部分をよりよく貫通する。

生産量とコストの制約

単発のプロジェクトや少量生産の場合は、すでに持っている設備を検討しましょう。ろう付けにはあまり高価でない工具が必要な場合が多いが、溶接にはより専門的な器具が必要な場合がある。

大量生産では、スピードが鍵となる。MIGのように、スピードが出せる溶接法もある。炉ろう付けは、多数の小部品を一度にバッチ処理する場合に効率的である。

人件費を忘れないこと。溶接には一般的に熟練した労働力が必要で、特に複雑な接合部の場合は、プロジェクトの総費用に大きな影響を与える可能性があります。

ろう付けと溶接の比較:一般的な用途

ろう付けと溶接には、それぞれ固有の用途があります。典型的な使用例を理解することで、プロジェクトでより適切な判断を下すことができます。

ろう付けに最適な使用例

- HVACシステムと配管:ろう付けは、銅パイプやその他の部品の接合に最適です。

- 航空宇宙および自動車用途:軽量で精密な部品に適しています。

- 電気部品と繊細なアセンブリ:ろう付けの低入熱は、デリケートな素材へのダメージを防ぎます。

溶接に最適な使用例

- 構造用および頑丈な用途:溶接は建物、橋、機械を強化する。

- 産業機械の製造:耐久性のある耐荷重部品の製造に最適です。

- 補修・補強工事:溶接は、既存の構造物の固定や補強によく使われる。

結論

ろう付けと溶接は、金属を接合する効果的な方法ですが、その目的は異なります。ろう付けと溶接のどちらを選択するかは、プロジェクトのニーズによって異なります。材料の種類、接合強度、生産量、予算などを考慮してください。

次の金属加工プロジェクトを開始する準備はできていますが、どの接合方法が適しているかはまだ分かりませんか?当社の経験豊富なエンジニアリングチームが、お客様の要件を評価し、最適な方法をご提案します。 お問い合わせ 無料相談とお見積もりはこちらから。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。