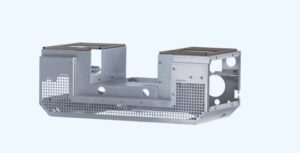

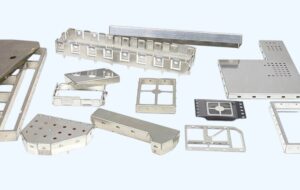

医療用シートメタル・エンクロージャーの設計方法?

医療機器のエンクロージャーは、単なる保護シェルではありません。安全性、無菌性、寿命、洗浄のしやすさ、法規制への準拠に直接影響するインターフェースなのです。A

製造業関連の記事を定期的に更新しています。

医療機器のエンクロージャーは、単なる保護シェルではありません。安全性、無菌性、寿命、洗浄のしやすさ、法規制への準拠に直接影響するインターフェースなのです。A

適切なエンクロージャーの材質を選ぶことは、単なる好みではなく、耐久性、熱挙動、設置作業量、腐食寿命、長期にわたる総運用コストを左右します。

リードタイムは板金作業のあらゆる段階に影響する。リードタイムは、計画、テストスケジュール、そして製品が市場に届くまでの時間を形作ります。チームが

安定したマシンフレームは、初日から精度を守ります。負荷がかかってもベースがずれないことで、マシン全体がよりスムーズな動きで動作し、精度が向上します。

多くの工場では、ロボットはパーツの組み立てよりも、ずれたパーツの修正に多くの時間を費やしている。オートメーションは、扱う部品と同じだけの性能しか発揮できない。よく設計された

再生可能エネルギーの増加に伴い、エネルギー貯蔵システムは、現代の送電網の構造的かつ安全なバックボーンになりつつあります。各バッテリーキャビネットやインバーターハウジングは、正確な

バッテリーエンクロージャは、熱、振動、過酷な環境からエネルギーシステムを保護します。また、電気的安全性と長年にわたる安定した性能を保証します。産業として

電子機器や電力システムの小型化と高性能化に伴い、板金筐体内の熱を制御することは、エンジニアリング上の重要な課題となっています。適度な

すべての製品には、設計データやサービス記録と結びつけるシリアル番号、バーコード、ロゴといった固有のアイデンティティが必要です。以下のような業界では、製品に固有のIDが必要である。

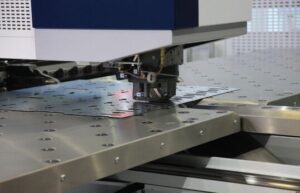

現代の板金加工は、レーザー切断と金属プレスという2つの中心的な方法に依存している。どちらも精密な金属部品を作りますが、次のような点で全く異なる目的を果たします。

機械加工された部品は、設計が実際の切削条件をサポートするとき、うまく機能する。多くの問題は、工具が材料に入るずっと前のCADの段階から始まっています。

穴ひとつは些細なことに思えるかもしれないが、板金加工では生産ペース全体を左右しかねない。たった一つの穴の位置や大きさの間違いが、製造工程全体を歪めてしまうこともあるのだ。

すべての回路は電磁エネルギーを放出し、受信します。制御されていない場合、これらの信号は筐体を通して漏れ、近くの部品に結合します。これが電磁干渉(EMI)であり、より高い周波数では無線周波干渉(RFI)になります。

1営業日以内にご連絡いたします。接尾辞が"@goodsheetmetal.com "のメールにご注意ください。