板金曲げ公差:エンジニアリングガイド

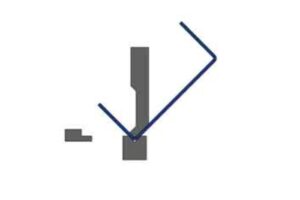

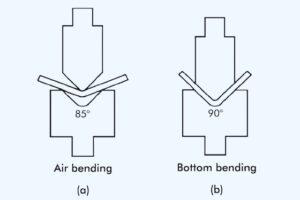

曲げ公差とは、成形後の曲げ角度やフランジ長にどの程度の偏差が許容されるかを示すものです。例えば、90°の設計でも、成形後は89°や91°になることがあります。この±1°の差が許容範囲です。明確に定義された公差は、部品間のコストのかかるミスマッチを防ぎます。

製造業関連の記事を定期的に更新しています。

曲げ公差とは、成形後の曲げ角度やフランジ長にどの程度の偏差が許容されるかを示すものです。例えば、90°の設計でも、成形後は89°や91°になることがあります。この±1°の差が許容範囲です。明確に定義された公差は、部品間のコストのかかるミスマッチを防ぎます。

金属加工工場にとって、プレスブレーキ部門はしばしば利益率を確保するか、廃棄するかのどちらかを決める場所です。オペレーターが仕事に取り組むとき

現代の板金製造において、適切な成形プロセスを選択することは、生産コスト、精度、納品速度、拡張性に直接影響する。最も広く使用されている

防水エンクロージャの設計は、実環境で電気的および機械的システムを保護する上で最も重要な側面の1つです。屋外センサーであれ

電気自動車(EV)とエネルギー貯蔵システム(ESS)の急速な台頭は、産業界の熱管理に対する考え方を変えている。バッテリーのエネルギー密度が高まるにつれ

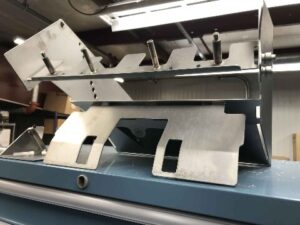

食品用板金加工は、信頼性の高いあらゆる食品加工システムの中心にあります。この分野では、曲げ、溶接、表面仕上げのひとつひとつが衛生に直接影響します。

図面を完璧に満たした新しい金属部品を立ち上げたものの、後でアセンブリが合わないことに気づいたことはないだろうか。あるいは

板金生産のアウトソーシングは、コスト削減のための近道ではなく、戦略的な意思決定となっている。2024年のデロイトの製造業調査によると、世界全体の板金生産量は65%を超える。

金属部品の表面仕上げは、見た目だけではありません。製品がどのように機能し、古くなり、品質を伝えるかを定義します。お客様が

金属の腐食は単なる外観上の問題ではなく、性能、安全性、長期信頼性に直接影響する。世界腐食機構によると、世界の腐食は以下の通りである。

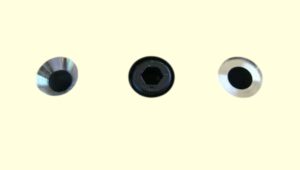

板金設計では、穴のような小さなディテールでも、製品がプロフェッショナルに見えるか、組み立てに失敗するかを左右する。多くのエンジニアは

1営業日以内にご連絡いたします。接尾辞が"@goodsheetmetal.com "のメールにご注意ください。