製造業関連の記事を定期的に更新しています。

電子機器製造では、スピードよりも精度と一貫性が重要です。エンジニアはしばしば、接合部の品質不良、工具の摩耗、不安定な成形力に対処しています。これらの問題は

今日、多くの組立ラインが同じ問題に直面している。エンジニアは、締め付け品質にばらつきがあるのを見ている。また、工具の摩耗も早い。空気圧および油圧システムは、しばしば

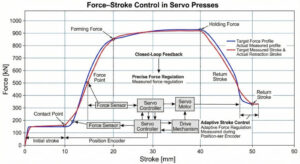

サーボプレスは、メーカーが精密成形を行う方法を変えつつあります。これらの機械は、プログラム可能な動き、リアルタイムのフィードバック、高いエネルギー効率を使用しています。この組み合わせは、オペレーターに以下を提供します。

現代の製造業は、ゼロに近い不良率とミクロン単位の精度がもはやオプションではなく、必要不可欠な時代に突入している。EVモーターの組み立てであろうと、

現代の金属成形には、精度、柔軟性、そしてエネルギーの有効利用が必要です。サーボプレスは、フォースストローク制御によってこれらのニーズに応えます。この技術により、エンジニアは、プレスの設定と

プレスシステムは、現代のシートメタル成形の基礎です。メーカーがより高い精度、より速いサイクルタイム、よりインテリジェントな自動化を目指す中、次の2つの技術が注目されています。

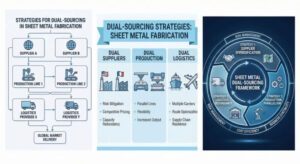

デュアルソーシングは、現実的な解決策を提供する。このアプローチは、同じ部品や工程について、2つの有能なサプライヤーを承認することを意味する。一方のサプライヤーに問題が発生しても、もう一方のサプライヤーは生産を継続できる。このセットアップにより、リスクを軽減し、注文を継続することができる。

競争の激しい今日の製造業において、受託製造は、企業が無駄を省き、拡張性と対応力を維持するための戦略的な方法となっている。板金加工には複数の

板金サプライヤーを選ぶ際、しばしば価格とリードタイムが議論の大半を占めます。しかし、長期的な成功を真に決定づけるのは、サプライヤーのエンジニアリング能力である。

板金加工では、しばしばチームがいかに熱挙動を管理できるかに精度が左右される。わずかな温度変化でも、寸法変化や反りを引き起こす可能性がある、

どの加工工場も同じ課題に直面しています。それは、多すぎる仕事、十分でない時間、そして納期短縮のプレッシャーです。生産能力計画こそが、スムーズなオペレーションを可能にする

1営業日以内にご連絡いたします。接尾辞が"@goodsheetmetal.com "のメールにご注意ください。