正確できれいなアクリル部品を作るのに苦労したことはありませんか?従来の方法では、エッジが不均一になったり、亀裂が入ったり、仕上げが曇ったりすることが多く、フラストレーションや資源の浪費の原因となっていました。アクリルCNC加工は、このような問題を解決し、正確で、透明で、耐久性のある部品を迅速かつ効率的に提供します。この方法により、お客様のデザインが意図したとおりに仕上がり、時間とコストを節約できます。

CNC機械加工が初めての方に、このガイドでは、機械加工されたアクリル部品がどのように作られるかをわかりやすく説明します。基本的なことや利点がすぐにわかりますので、ぜひ読み進めてください。

CNCアクリル加工とは?

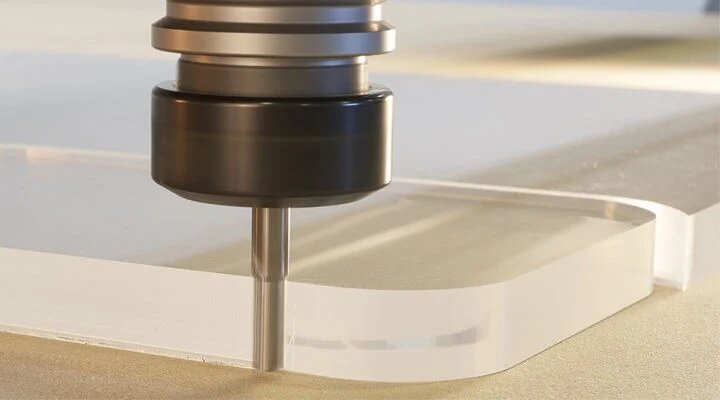

CNCアクリル機械加工は減法加工です。高速回転工具を使用し、CNCマシンは無垢のアクリル板から材料を取り除きます。マシンは、正確にアクリルをカット、ドリル、またはミルするために、デジタル設計ファイルに従ってください。

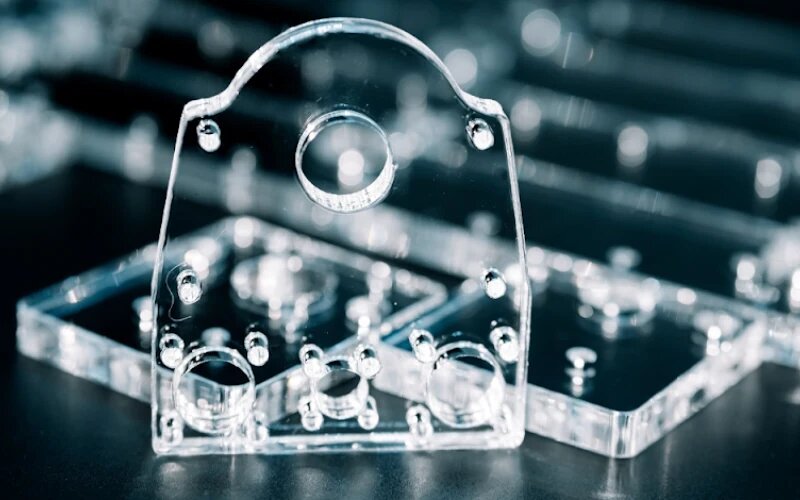

この方法は、滑らかなエッジ、きれいな穴、複雑な形状を作り出す。試作品にも完成品にも適しています。アクリルは丈夫で軽く、光学的透明度が高いため、人気のある素材です。

アクリル(PMMA)が機械加工に人気の理由

アクリル(PMMA)は、透明で強度があり、加工が容易なため、広く使用されている。試作品にも最終製品にも適しています。

複雑な形状

CNCマシニングは、アクリルに鋭い角度、細かいカット、厳しい公差を作り出すことができます。この素材は形状をよく保持し、切断中に変形しにくい。

柔軟性

アクリルにはさまざまなグレードと厚みがあります。シンプルなカバーから細かいレンズハウジングまで、多くの製品に使用できます。精密なフライス加工、穴あけ、彫刻が可能です。

ファイン・サーフェス・フィニッシュ

適切なスピードとツールを使えば、CNCはアクリルに滑らかで光沢のあるエッジを作ることができる。 研磨 または火炎処理により、視覚的な部分にはさらに良い仕上がりになる。

生産率の向上

CNC加工は、高速サイクルタイムで再現性のある結果を可能にします。これにより、リードタイムを短縮し、余分なツーリングコストをかけずに短納期や大量注文をサポートします。

アクリル素材の種類

アクリル素材にはいくつかの種類があり、それぞれに長所があります。適切な種類を選ぶことは、部品の外観、感触、性能に影響します。

キャストアクリル

鋳造物のアクリルはより透明、より強い。それはきれいに機械で造り、それに磨かれた一見か堅い許容を必要とする部品のための理想をする割れることに抵抗する。

押出アクリル

突き出されたアクリルはより安く、形作ることは容易である。それはより多くの厚さの変化があり、鋳造物のアクリルより柔らかい。高い精度を必要としない部品に適しています。

光学グレード・アクリル

このタイプはレンズ、ライトガイド、ディスプレイカバーに使用される。光透過率が高く、歪みが少ない。透明度を維持するため、加工時の取り扱いに注意が必要です。

衝撃修正アクリル

このアクリルには強靭性が加えられており、応力が加わっても割れにくくなっています。ハウジングや安全カバーのように、振動や繰り返しの取り扱いにさらされる部品に適しています。

CNC加工に関連するアクリルの特性

アクリルには、CNC加工に適した特有の特徴があります。これらを知ることで、加工時に正しい設定と工具を選択することができます。

耐紫外線性

アクリルは日光による黄変や分解に強く、屋外の看板やカバー、照明部品に適している。

強度と剛性

アクリルは強く、形状をよく保持する。あまりたわまないので、切断や穴あけの際に精度を保つのに役立つ。

透明性

アクリルは高い光透過率を提供する。クリアグレードはガラスのように見えるが、重量は軽い。適切な加工と研磨により、エッジは透明で滑らかな状態を保つことができる。

熱挙動

アクリルは熱を加えると軟化します。加工中に熱を加えすぎると、溶融や反りの原因になります。鋭利な工具と制御された速度が、熱の蓄積を防ぐのに役立ちます。

耐薬品性

アクリルは多くのクリーナーや穏やかな化学薬品に耐性がある。しかし、溶剤によってはひび割れや白濁の原因となるものもあるので、素材選びは重要です。

表面仕上げの特徴

アクリルは研磨や火炎仕上げに適しています。CNC加工の後、滑らかで光沢のあるエッジと表面を最小限の余分な作業で達成することができます。

アクリルCNC加工プロセス

アクリル部品の成形には、さまざまなCNC加工プロセスが使用されます。各工程には独自の特徴があり、特定の作業に最適です。

フライス加工

フライス加工 回転する切削工具で、アクリル材を除去する。平らな面、複雑な形状、溝、ポケットを作ることができます。CNCフライス加工は精密かつ効果的で、深さや形状を正確にコントロールすることができます。

旋回

旋回 固定された切削工具で層を除去しながら材料を回転させることで、丸いアクリル部品を成形します。この工程は、ロッド、チューブ、リングのような円筒形の部品に最適です。それは滑らかな表面を速く、正確に作り出す。

掘削

ドリルでアクリル部品にきれいで正確な穴を開ける。 CNCドリル加工 は、穴が計画通りに正確に配置されることを保証します。ひび割れや欠けを防ぎ、小径の穴でも常に良好な結果が得られます。

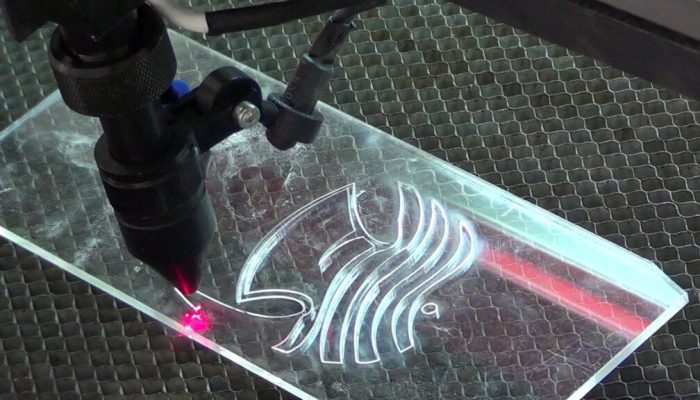

彫刻

彫刻 は、CNCツールを使用して、アクリル表面に正確な文字やパターンをエッチングします。このプロセスは、読みやすい正確で明確なマーキングを提供します。アクリル製品のロゴ、ラベル、装飾的な細部によく使用されます。

切断

CNC切断 は、アクリル板を正確な形状にスライスするために、ルータービットやレーザーなどのツールを使用する。ルータービットはきれいに磨かれたエッジを作り出し、レーザーは正確なカットを素早く作り出します。どちらの方法でも、最終部品や試作品に理想的な滑らかで一貫性のある仕上がりが得られます。

アクリルCNC加工のための設計上の考慮事項

良い設計は、加工を容易にし、割れ、適合不良、弱い部品などの問題を避けるのに役立ちます。これらの基本的なルールは、アクリル部品が正しく仕上がるようにするのに役立ちます。

壁厚とサポート

薄い壁は、切断時や応力下で亀裂が入ることがある。通常は1.5mm以下にする。必要であれば、リブやサポート構造を追加する。これは、使用中の反りや破損を防ぐのに役立ちます。

コーナーRとシャープエッジ

アクリルは鋭い内角を嫌う。必ず工具のサイズに合った半径を付けてください。こうすることでストレスが減り、工具がスムーズに動くようになります。可能な限り鋭利なエッジは避け、クラックのリスクを下げる。

穴のサイズと公差

アクリルは、穴が小さすぎたり、公差がきつすぎたりすると欠けることがあります。可能な限り、少し大きめの穴を使用する。標準的なドリルサイズに合わせて設計し、精度が必要な場合は最終的なリーミングのための余地を残しておく。

ネジ切りとインサート

アクリルに直接糸を切るのは理想的ではありません。素材が剥がれたり割れたりする可能性があります。耐久性を高めるには、ねじ切りされた金属インサートを使用します。部品のデザインにもよりますが、ヒートセットインサートもプレスフィットインサートも良い選択肢です、

工具と切削パラメータ

アクリルを加工する場合、適切なツールとセッティングを選ぶことが、きれいで正確なパーツを得るための鍵となります。アクリルは熱や圧力に弱いので、小さな変化でも結果に影響します。

切削工具

アクリルに最適な工具は、鋭利な1枚刃のエンドミルかプラスチック製のOフルートカッターです。これらの工具は、切りくずを素早く除去し、熱を発生させないため、溶融を防ぎ、エッジを滑らかに保つことができます。より細かい面が必要な場合は、二枚刃の工具も使えますが、冷たさを保つために送り速度を遅くする必要があります。

鈍い工具は常に避けるべきである。熱がこもり、刃先が傷つき、材料にひびが入ることもある。切れ味が長持ちし、形状をよく保持する超硬工具を使うのがベストだ。

最適なスピードとフィード

アクリルの切削は、主軸回転数が高く、送り速度が遅い場合に最適である。ほとんどのセットアップでは、工具のサイズにもよるが、12,000~24,000RPMの間で作動する。送り速度を低くすることで、切りくずの大きさを制御し、熱を抑えることができる。

送りが速すぎると、エッジが溶けたり荒れたりすることがある。また、各切削の深さは浅くしてください。切り込みが深いと、特に薄い部品の場合、材料が割れたり溶けたりすることがあります。

クーラントの使用とエアブラスト

アクリルには液体クーラントを使わないでください。冷却剤がプラスチックに入り込み、後でひび割れや表面の損傷につながることがあります。代わりに圧縮空気を使う。

空気は工具を冷却し、切削経路から切りくずを取り除くのに役立つ。安定したエアフローは、プラスチックをクリアな状態に保ち、長時間の作業や大きなパーツの工具焼けを防ぐ良い方法です。

チップ除去と熱管理

切りくずが切り口に残ると、再切断されて熱が発生する。これは表面にダメージを与え、パーツを曇らせる可能性がある。切りくずの除去には、フルートが研磨された工具や、バキュームシステムやエアーシステムを備えた機械が最も効果的です。

工具は安定した状態で動かすようにしてください。カッターが一箇所に長く留まると、材料が過熱することがあります。鋭角なターンが少ない滑らかなツールパスは、応力と熱の蓄積を避けるのに役立ちます。

表面仕上げ技術

アクリル部品は、特にディスプレイや顧客向けの用途では、滑らかできれいな外観を必要とすることが多い。これらの仕上げ方法は、外観と機能の向上に役立ちます。

研磨 (炎、蒸気、機械)

研磨することで、アクリルの表面は透明で光沢が出る。

- 火炎研磨 は、炎を使って素早く溶かし、縁を滑らかにする。

- 蒸気研磨 は、化学蒸気を用いて表面を軟化させるもので、光学部品によく用いられる。

- 機械研磨 は、バフ・ホイールとペーストを使用し、光沢のある仕上がりを実現する。

必要な透明度と部品の形状に基づいて選択する。

バリ取り方法

機械加工では、小さなバリや粗いエッジが残ることがあります。それらを取り除くには、柔らかいブラシや手で削るか、軽くサンディングする。このステップにより、安全性が向上し、部品がきれいに仕上がります。

塗装とコーティングの適合性

アクリルは、表面を適切に下地処理すれば、塗装やコーティングが可能です。プラスチック製の塗料を使う。ひび割れの原因となる溶剤を含む塗料は避ける。スプレー塗装は滑らかな仕上げに適しており、マスキングすることでエッジをきれいに仕上げることができます。

スクリーン印刷とUV印刷

スクリーン印刷 は、ソリッドカラーや大量ロットに優れている。 UV印刷 はフルカラー画像を印刷し、UV光で瞬時に硬化させる。どちらのオプションもアクリルによく密着し、看板やパネル、ブランドのカバーなどによく使われる。

CNCアクリル部品の一般的な用途

CNCアクリル部品は、透明で強度があり、成形が容易なため、多くの分野で使用されています。機能的な製品にも装飾的な製品にも使用されています。

ディスプレイと看板

アクリルは透明で、滑らかで、カスタム形状にカットするのが簡単です。ディスプレイスタンド、ネームプレート、店舗サイン、POPなどに最適です。CNC加工により、シャープなエッジときれいな仕上げでプロフェッショナルな外観を実現します。

医療機器

アクリルは無毒性で化学薬品に強く、医療用トレイやガード、器具カバーに適しています。また、器具や内容物がはっきりと見えるので、研究室や病院で役立ちます。

照明部品

アクリルは光をよく通すので、光の拡散板、レンズ、LEDパネルに最適です。CNC加工により、光を遮ったり歪ませたりすることなく、正確な形状とクリアな仕上げを実現します。

自動車および航空宇宙のプロトタイプ

アクリルは設計の初期段階で透明な部品によく使われる。エンジニアはヘッドライトカバー、ダッシュボードパネル、エアフローモデルなどに使用します。加工が早く、細かいディテールもはっきり見えます。

家電用ハウジング

アクリルは保護カバーや電話、タブレット、コントロールパネルのケースに成形することができる。見た目が良く、形状を保持し、高級感を与えます。CNC加工により、すべての切り抜きと機能が正確に配置されます。

アクリルのCNCとレーザー切断の比較

CNCとレーザー切断はアクリルを成形できますが、それぞれに強みがあります。どちらを選ぶかは、部品のデザイン、仕上げ、生産ニーズによって異なります。

精度とエッジ仕上げ

レーザー切断 は、非常に高い精度と非常に滑らかで光沢のあるエッジを提供します。細かなパターンや、機械から取り出したばかりの洗練された外観を必要とするパーツに最適です。

CNC切断も正確だが、ツールマークや研磨が必要な粗いエッジが残ることがある。

厚さ能力

CNCマシンは、厚いアクリル板を簡単に扱うことができる。また、深いカットやポケットを作ることもできる。

レーザー切断は、通常25mm以下の薄いシートに最適です。厚いアクリルをレーザーでカットすると、エッジが溶けたり不均一になったりすることがあります。

生産量適性

レーザー切断は、平らな部品の大量ロットに最適です。作業が速く、工具の交換も不要です。

CNC加工は、複雑な3D部品や、デザインの異なる少量生産に適しています。変更やカスタム機能にも柔軟に対応できます。

コストと時間の効率性

レーザー切断は、単純な形状の場合、より速く、より少ない労働力を使用します。わずかなばらつきのある平らな部品の場合は、レーザー切断の方が安価な場合が多い。

CNC加工は時間がかかりますが、ポケットやドリル穴など、より多くの機能を追加できます。2Dカット以上の加工が必要な部品に適しています。

アクリルCNC加工:課題とトラブルシューティング

アクリルの加工は、注意深く扱わなければ、いくつかの問題を引き起こす可能性があります。これらの問題を解決する方法を知ることで、スクラップを避け、品質を高く保つことができます。

ひび割れとクレイジング

ひび割れや表面の小さなスジ(クレーズ)は、多くの場合、ストレスや取り扱いの悪さから生じる。

これを避けるためだ:

- 鋭利な工具を正しい送り速度で使用すること。

- 半径のないタイトなコーナーは避ける。

- 加工前にアクリルを清潔に保ち、乾燥させておく。

- また、機械加工後にアニール処理を施すことで、内部応力を緩和し、クラックの発生を抑えることができる。

溶解とバリの形成

アクリルは低温で溶ける。工具の動きが遅すぎたり、スピードが速すぎたりすると熱がこもります。これは、溶けたエッジやバリの原因となる。

これを解決する:

- 適度なスピンドル速度で高い送り速度を使用する。

- プラスチック用に設計された工具を選ぶ。

- エアブラストやクーラントを追加して熱を下げる。

チッピングと表面仕上げ不良

切削工具が鈍っていたり、セッティングがずれていたりすると、アクリルが欠けたり曇ったりすることがある。

これを防ぐには

- 鋭利な一枚刃のカッターを使う。

- 正しい主軸回転数と送り速度を設定すること。

- 強引な突っ込みや急激な方向転換は避ける。

反りとストレス解消

大きくて平らなアクリル部品は、内部応力や除去ムラのために加工後に反ることがあります。

反りを抑える:

- 部品を均等にクランプする。

- 軽く、均一なカッティングパスを使用する。

- 加工後、部品を休ませるかアニールして応力を解放する。

結論

CNCマシニングは、クリアで正確、かつ詳細なアクリルパーツを作成する信頼性の高い方法です。アクリルは強く、軽量で、視覚的に透明であるため、多くの産業にとって理想的です。適切なセットアップにより、CNC加工されたアクリル部品は、どのような用途でもきれいに見え、優れた性能を発揮します。

精密加工されたアクリル部品をお探しですか? シェンゲンへのお問い合わせ 迅速なお見積もり、専門的なアドバイス、お客様のプロジェクトのニーズに合わせた高品質の結果をお届けします。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。