製造業に携わる多くの人々は、適切な加工プロセスの選択という大きな課題に直面している。CNCフライス加工、旋盤加工、ドリル加工、研削加工といった言葉を聞いたことがあるかもしれませんが、それぞれをどのような場合に使用すべきなのでしょうか?適切な加工を選択することは、より良い結果をもたらし、無駄を省くことを意味します。では、あなたのプロジェクトに何が最適かを知るにはどうすればいいのでしょうか?

機械加工で最高の結果を出したいなら、各工程で何ができるかを知る必要がある。それぞれの加工は、異なる結果をもたらします。以下では、それぞれの種類を分解し、どのように機能するかを説明します。

機械加工とは何か?

機械加工は減法的プロセスである。特定の形状を作り出すために、固体の塊(多くの場合金属)から材料を取り除く。これは、切削工具、砥石、放電を使用して行われる。ほとんどの機械加工は、旋盤、ミル、ドリル、グラインダーなどの機械で行われる。

機械加工は、穴、溝、曲線、平面を作ることができる。金属、プラスチック、その他の硬い材料を扱う。一般的な機械加工には、旋盤加工、フライス加工、ドリル加工、研削加工がある。これらの方法は、ワークショップ、工場、ジョブショップで使用される。

機械加工は、従来型と非従来型の2つのグループに分けられる。それぞれのグループには、いくつかの特定の工程が含まれる。以下に、異なる加工タイプの内訳を見てみよう。

従来の加工プロセス

このグループは、機械的な力を使って材料を除去する。切削工具がワークピースに接触し、切りくずを除去する。これらの方法は、ほとんどの店で標準的なものである。

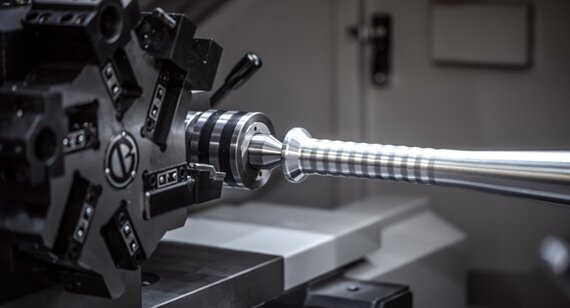

旋回

旋回 は旋盤を使う。ワークピースが回転する間に、1点切削工具が外側または内側を成形する。円形や円筒形の部品に使われる。

旋盤加工は、滑らかな表面、テーパー、ねじ山を作り出すことができる。シャフト、ブッシュ、その他の回転部品に最適です。また、高精度と高速サイクルタイムにも対応しています。

フライス加工

フライス加工 は、回転する工具を使用して材料を切削する。工具は固定されたワークの上を移動する。主に縦型と横型の2種類がある。

フライス加工は、平面、溝、ポケット、複雑な形状を作ります。金型製作、航空宇宙部品、構造部品の製造に使用されます。適切な工具を使用すれば、より硬い金属も加工できます。

掘削

掘削 丸い穴を開ける。ドリルビットが回転し、材料を押し込む。最もシンプルで最もよく使われる作業のひとつである。

ドリル加工は、取り付け穴の形成、ファスナーの取り付け、流体通路のルーティングに使用される。ドリル加工の後に、精度を高めたり、ネジ山をきつくしたりするために、リーマ加工やタッピング加工を行うこともある。

研削

研削 研磨砥石を使用して少量の材料を除去します。繊細な仕上げと高い精度が得られる。

硬い金属や、他の機械加工工程後の部品の仕上げに使用される。研削は、平面度、真円度、表面仕上げにおいて厳しい公差を達成することができる。

製材

のこぎりは、歯のついた刃で材料を切断する。主に原木を細かく切断するのに使われる。バンドソーと丸鋸が最も一般的なタイプである。

この方法は素早く、簡単だ。金属、プラスチック、木材の直線的な切断に適している。フライス加工やドリル加工の前の準備段階としてよく使われます。

ブローチ加工

ブローチ加工 は、部品を横切ったり貫通したりする歯のついた工具を使用する。それぞれの歯が少量の材料を取り除きます。その結果、1回の動作で正確な形状が得られます。

ブローチ加工は、内径キー溝、スプライン、または非真円の穴に適しています。高速で正確ですが、特注の工具が必要です。大量生産に最適です。

プレーニング

プランニングは、固定された切削工具を横切ってワークを移動させる。大きな部品や長い部品に平らな面を作ります。この方法は、CNCフライスの普及により、現在ではあまり一般的ではありません。

プレーナーは大型の機械である。フライス盤では大きすぎる部品に使われる。鉋は、直線、平面、段差のある面を作るのに適している。

リーミング

リーマーは、ドリルで開けた穴をより滑らかに、より正確にする。リーマーには複数の切れ刃がある。材料をほとんど削らない。

この方法は、正確な穴径と仕上げが必要な場合に用いられる。圧入ピン、ブッシュ、ベアリングが必要な部品によく使われる。

従来にない加工プロセス

これらのプロセスは、鋭利な切削工具を使用せずに材料を除去する。エネルギー、化学薬品、または流体運動を使用します。硬い材料、狭いコーナー、熱に弱い部品などを扱う場合に非常に有効です。

放電加工(EDM)

EDMは電気火花を使って材料を除去する。工具とワークピースは決して接触しない。代わりに放電が熱を発生させ、材料を溶かして除去します。

EDMは硬い金属、薄肉の部品、複雑な形状に適しています。金型やダイ、小さな形状の加工によく使われます。滑らかな仕上がりになり、厳しい公差を保ちます。

化学機械加工

化学機械加工は、制御された化学反応を利用して材料を除去する。部品はマスキングされ、露出部分を溶解する酸やその他の溶液に浸される。

このプロセスは、薄い素材や複雑なパターンに最適です。応力や熱が発生しないため、デリケートな部品に適している。典型的な用途としては、航空宇宙パネルやプリント回路基板などがある。

電気化学機械加工 (ECM)

ECMは電流と流体を使って金属を溶解する。放電加工のようなものだが、火花は出ない。工具は部品に触れず、プロセスはスムーズで速い。

チタンやインコネルのような硬い金属に使用される。ECMは、複雑な形状、シャープなコーナー、バリのない表面を作り出すことができます。タービンブレード、医療部品、燃料システムなどに使用されています。

レーザービーム加工 (LBM)

レーザービーム加工は、集光レーザーを使用して材料を溶融または蒸発させる。部品に触れることなく加工できます。レーザーの熱は、高速かつ高精度で材料を除去します。

LBMは薄い金属、プラスチック、セラミックの切断に最適です。きれいなエッジと細かいディテールが得られます。電子機器、医療器具、カスタムシート部品によく使用されます。

アブレイシブジェット加工

このプロセスでは、研磨粒子を混ぜた高速ガスを使用する。この流れが表面に当たり、表面を摩耗させる。

ガラス、セラミック、硬化鋼のような硬くて脆い材料の切断に役立つ。熱影響部を残しません。デリケートな部品や熱に弱い部品に適しています。

超音波加工

超音波加工は、高周波振動と研磨スラリーを使用する。工具は回転しない。その代わり、工具は急速に振動し、材料を削り取る。

ガラス、石英、セラミックなど、もろい素材や硬い素材に最適です。ひび割れすることなく、繊細なディテールと滑らかなエッジを作り出します。

電子ビーム加工 (EBM)

EBMは高速電子ビームを使って材料を切断したり穴を開けたりする。ビームは高熱で表面を溶かす。

真空中で行われ、優れた機能を発揮する。EBMは、航空宇宙、電子機器、原子力部品に使用されています。高精度の微細な穴や、強靭な金属の深いカットに対応します。

加工作業の違い

それぞれの加工プロセスには強みがあります。ここでは、機械加工の主な違いを分かりやすく説明します:

材料除去アプローチ

フライス加工や旋盤加工などの従来型の加工は、鋭利な工具を使った直接切削を利用する。非従来型加工は、熱、化学薬品、研磨剤を使用して材料を除去する。EDMは火花で金属を焼き切る。レーザーは金属を溶かす。ECMは電流と流体を用いて金属を溶解する。

適切な素材

フライス加工と旋盤加工は、ほとんどの金属とプラスチックに適している。EDMやECMは、硬質合金や耐熱合金に適している。超音波加工やアブレイシブ・ジェット加工は、セラミックスやガラスなどの脆性材料に適しています。

精度と公差

研削、EDM、ECMは高精度を提供します。小さな部品や細かい部品でも、厳しい公差を保つことができる。鋸引きと穴あけは、速度は速いが精度は劣る。フライス加工と旋盤加工は、速度と精度のバランスが取れています。

表面仕上げ

研削加工は最も滑らかな仕上がりになります。EDMとECMもバリのない繊細な表面を作ります。レーザー切断はきれいですが、ヒートマークが残ることがあります。ドリルやのこぎりのような機械的な方法は、仕上げ工程が続かない限り、粗い表面を残します。

複雑な形状

EDM、ECM、ブローチ加工は、従来の工具では困難な形状にも対応できる。レーザー加工機やウォータージェット加工機も、詳細な輪郭を切削します。3D輪郭やポケットの加工には、フライス加工が適しています。旋盤加工は丸い形状に限られる。

機械加工プロセスを選択する際に考慮すべき要素

適切な加工工程の選択は、部品の設計、材料、生産目標によって異なります。これらの重要な要素は、決断の指針となります。

素材の種類と形状

チタンのような硬い金属は、放電加工やECMが必要かもしれない。ガラスやセラミックのような脆い素材は、超音波や研磨法が適しています。単純な形状は、フライス加工や旋盤加工が適しています。複雑な形状や深い空洞は、放電加工やブローチ加工が必要な場合があります。

パーツの厚みや小さな形状も選択に影響します。レーザーとウォータージェットは、薄いシートや精密なカットに最適です。

要求される精度と表面品質

厳しい公差と滑らかな仕上げには、研削、リーマ加工、放電加工が必要です。粗い形状や重要でない部品には、フライス加工やドリル加工で十分な場合が多い。

表面仕上げは、部品のフィット感、密閉性、動きに影響します。バリのないエッジが必要な場合は、ECMまたはレーザー切断をご検討ください。

生産時間とコストの制約

旋盤加工やフライス加工などの高速機械加工は、大量バッチ生産では費用対効果が高い。少量生産や単発のプロジェクトでは、CNCフライス加工やEDM加工が適しています。

特殊なセットアップや低速加工が必要な加工法もある。これには、ブローチング、超音波、EBMなどがある。セットアップから最終部品までの総時間を考慮してください。

設備の稼働率とオペレーターのスキル

社内の機械やスタッフのスキルに合わせた工程を活用する。CNC加工は、標準的で操作しやすいプロセスです。

非従来工法では、特殊なツール、ソフトウェア、トレーニングが必要になる場合がある。EDMとECMは、入念なセットアップと監視が必要である。外注する場合は、サプライヤーの仕様対応能力を確認する。

結論

機械加工は、従来型と非従来型の2つに大別される。それぞれの方法は、材料を明確に除去し、それぞれに独自の強みがあります。適切なプロセスの選択は、製品の素材、形状、表面品質、体積によって異なります。違いを知ることで、コストを削減し、時間を節約し、より良い結果を得ることができます。

次のプロジェクトに最適な加工プロセスの選択にお困りですか? お問い合わせ 迅速なお見積もりと専門家によるサポートで、次のカスタムプロジェクトをお手伝いします。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。