金属部品を接合する場合、強度とコスト効率の両方を兼ね備えた方法を選択することが不可欠です。多くの産業は、金属部品間に信頼できる接合を作るという課題に直面しています。プレス・リベット接合は解決策を提供します。それは、余分なファスナーを必要とせずに、部品をしっかりと接続することを可能にします。この方法は効率的で信頼でき、多くの用途に人気のある選択です。

プレス・リベット接合は、他の接合方法に比べていくつかの利点があります。それは溶接より速く、費用効果が高いです。他の方法との比較を知りたいですか?分解してみましょう。

プレス・リベット接合プロセスとは?

プレス・リベット接合は、リベットを穴に押し込むことによって材料同士を固定する。これは、あらかじめ開けられた穴にリベットを置き、プレス機械で圧力を加えることを含む。これにより、リベットが膨張し、材料間に堅固で永久的な結合が形成される。

この方法では、高熱や複雑な装置を使用することなく、強力で耐久性のある接合が保証される。自動車、航空宇宙、電子機器など、強度と精度が要求される産業で一般的に使用されている。

プレス・リベットの仕組み

プレス・リベッティングは強力で永久的な接合部を数秒で作ります。工程は3つの簡単なステップで行われ、高速生産ラインに理想的です。

穴の準備

まず、接合する材料にマッチする穴を開けます。穴は完全に一致させなければならない。穴の直径は、リベットの軸よりもわずかに大きく、頭よりも小さくします。

リベット挿入

次に、あらかじめ開けておいた穴にリベットを入れる。リベットの頭部は片側に留まり、軸はすべての層を通過します。リベットの長さは、全材料の厚さに基づいて選びます。

プレス

最後に、油圧または空気圧プレスがリベットの尾部に力を加える。この力はリベットをフレアさせ、材料を一緒にロックする第2のヘッドを作ります。接合部は永久的で耐振動性となる。

リベッティング方法の種類

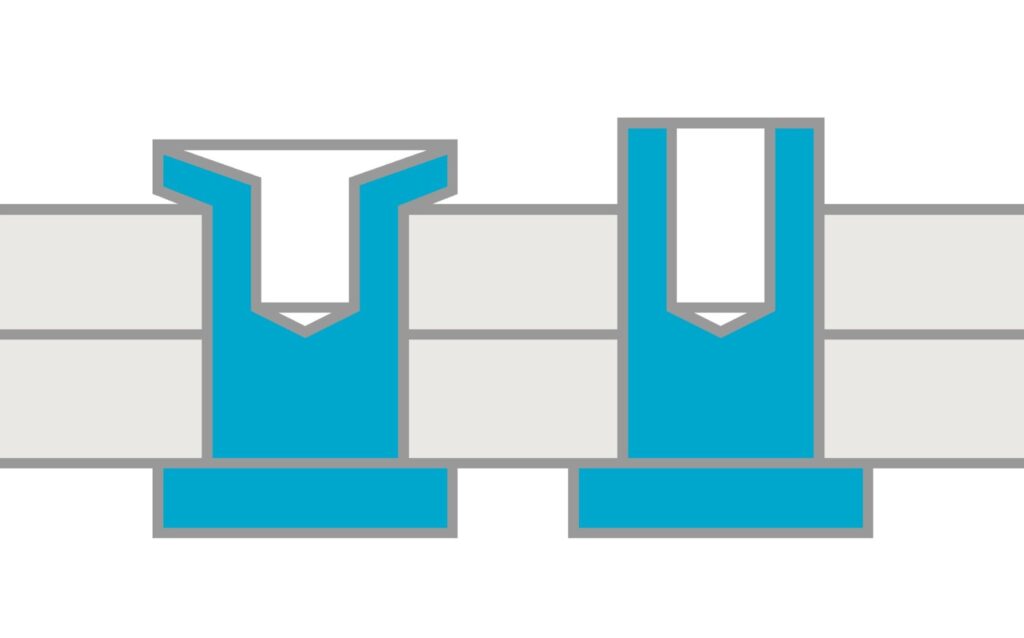

リベッティング方法には、直接リベッティングと間接リベッティングの2つの主なタイプがある。この2つの選択は、材料、用途、生産ニーズによって決まる。両方の方法を詳しく調べてみよう。

ダイレクト・リベット

直接リベット打ちはリベット打ちの最も一般的で簡単なタイプである。この方法では、リベットは材料に直接置かれ、リベットを拡張して接合部を固定するために圧力が加えられる。

この高速かつ効率的なプロセスは、高速かつ大量に生産される大量生産環境に最適です。 アセンブリ が必要だ。

間接リベット

間接リベッティングは余分なステップを含む。この方法では、リベットはまずホルダーまたは固定具に置かれる。固定具はリベットが材料に挿入される前にリベットの位置決めを助けます。それはリベットがプレス段階で正しく位置合わせされることを保証します。

間接リベッティングはより複雑な用途に使用される。余分な精度が要求される場合、またはリベットを困難な場所に配置する必要がある場合に役立ちます。この方法はリベットの挿入と拡張をより良く制御することを可能にし、より強い接合を作ります。

プレス・リベットの利点

プレス・リベッティングには、製造業に人気のある選択肢となる多くの利点があります。強度と耐久性からコスト削減まで、生産でプレス・リベッティングを使用する主な利点を見てみよう。

丈夫で耐久性のあるジョイント

プレス・リベットの最も重要な利点の一つは、強く耐久性のある接合部を作る能力である。この工程は、リベットが材料内部で正しく膨張し、安全で長持ちする接合を作ることを確実にします。

プロセスの費用対効果

プレス・リベッティングは、多くの製造業者にとって費用効果の高い解決策です。高価な装置やユニークな材料を必要としないので、溶接のような方法より手頃な価格になります。この工程はまた、リベットがあらかじめ開けられた穴に完全に適合するので、材料の無駄を減らします。

生産のスピードと効率

プレス・リベッティングは高速で効率的であり、製造業者が大量の部品を素早く作ることを可能にする。工程は自動化でき、毎回一貫した結果を保証する。プレス・リベッティングにより、製造業者は組立ラインを合理化し、全体的な生産性を改善することができる。

最小限の後処理

リベットが挿入されセットされると、通常、余分な加工はほとんど必要ない。プレス・リベットによる接合は強力で、多くの場合何も必要としない。 仕上げ.

プレス・リベットの条件

プレス・リベット加工を成功させるためには、強靭で確実な接合部を確保するために、特定の要素を考慮しなければならない。以下はプレス・リベット打ちの主要な要件である。

パイロットホールの準備

パイロット・ホールは、プレス・リベット・プロセスに不可欠である。これらの穴は接合される材料に注意深く開けられなければならない。穴のサイズと配置は、リベットが正しく適合し、圧力が加えられたときに必要に応じて拡張することができるように、正確でなければなりません。

穴が大きすぎたり小さすぎたりすると、接合部が弱くなったり不揃いになったりします。リベット打ちを成功させるためには、穴が正しく位置し、必要な大きさを満たしていることを確認することが不可欠です。

ワークピースの材料特性

接合される材料の特性も、プレス・リベッティング・プロセスで重要な役割を果たす。材料は、リベッティング中に加えられる圧力を処理するのに十分な強さと厚さが必要である。

アルミニウムのような柔らかい材料は、損傷を避けるために、より柔らかいリベットか別の材料が必要になるかもしれない。材料はまた、使用されるリベット・タイプに適合すべきである。異なる材料は圧力下で様々な方法でリベットと相互作用する。

ジョイント形状の検討

接合部の設計は、リベットの選択と同様に極めて重要である。穴の数と配置のような接合部の形状は、注意深く計画される必要がある。これは、リベットからの圧力が均等に広がることを保証するのに役立ちます。

不規則な継ぎ目の設計は弱点につながり、リベットを効きにくくする。設計はまた、リベットを挿入して適切に押圧するために、リベット・マシンが容易にアクセスできるようにすべきである。

プレス・リベットの用途

プレス・リベッティングは、幅広い産業で使用される汎用性の高い接合方法です。様々な分野での使用法を調べてみよう。

自動車産業

自動車産業では、プレス・リベットは車体部品、シャーシ部品、内装備品を組み立てるのに一般的に使用されます。この工程は、自動車の典型的なストレスと振動の下でも、接合部が強度と信頼性を保つことを保証する。

航空宇宙産業

航空宇宙産業は精密さと強さを要求するため、プレス・リベット接合は航空機製造における材料接合に不可欠な技術である。プレス・リベットは、胴体、主翼、および様々な内部部品を組み立てるために使用される。

電子工学と電気応用

プレス・リベッティングは、精密で確実な接続が要求される電子・電気産業で重要な役割を果たしている。回路基板のような部品の接合に使用されます、 バッテリーケースそしてコネクター。

消費財・家電

プレス・リベッティングは、台所用品から電子機器に至るまで、消費財および家電製品分野の多種多様な製品を組み立てるために使用されます。それは、金属部品を接合するための耐久性と費用効果の高いソリューションを提供し、製品が頑丈で長持ちすることを保証します。

他の接合方法との比較

正しい接合方法の選択は、製品のコスト、強度、生産速度に影響します。ここでは、プレス・リベットと他の接合方法との比較を示します:

プレス・リベットと溶接の比較

両方 溶接 とプレス・リベッティングは強力な接合部を作るが、その働きは異なる。溶接は熱を使って材料を溶かし、融合させる。一方、プレス・リベッティングは、機械的な力でリベットを拡張し、熱なしで材料を接合する。

主な違いは、材料の適合性と歪みのリスクである。溶接は熱による歪みを引き起こす可能性があり、薄い材料や繊細な材料にとっては問題となる。プレス・リベッティングは熱を使用しないので、材料を損傷する可能性が低い。

プレス・リベットと接着剤の比較

接着剤による結合は、材料をつなぎ合わせるもう一つの標準的な方法である。接着剤は強力な結合を形成することができるが、一般的にプレス・リベットの強度や耐久性には及ばない。

接着剤による接着とは異なり、プレス・リベッティングは硬化時間や特別な条件を必要としない。金属を含む多くの種類の材料に使用できます。接着剤による接合は、異なる材料の接合や柔軟な接合が必要な場合に適しています。対照的に、プレス・リベット接合は、より硬く、永久的な接合を作ります。

プレスリベットとメカニカルファスナーの比較

メカニカル・ファスナーは、ネジ、ボルト、その他の金具を使って材料を固定する。この方法は安全ですが、プレス・リベットに比べて余分な部品が必要になることが多く、取り付けに時間がかかることがあります。

プレス・リベッティングは、ナットやボルトのような追加部品を必要とせずに部品を接合する、より迅速で費用効果の高い方法を提供する。しかし、機械的な締結は分解を可能にし、一方プレス・リベッティングは永久的な接合を作る。

結論

プレス・リベット接合は、様々な産業で材料を接合するための信頼性が高く、効率的で、費用効果の高い方法です。それは、熱を必要とせずに強く耐久性のある接合部を提供し、軽量材料と大量生産に理想的です。

あなたの次のプロジェクトのために、速く、信頼でき、コスト効率の良い接合解決策を探しているならば、プレス・リベット接合は完璧な選択かもしれません。 お問い合わせ 詳しくは、今すぐお問い合わせください。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。