多くの製造業者が、金属部品の迅速かつ確実な接合という共通の課題に直面している。従来の溶接方法では、生産に遅れが生じたり、品質に問題が生じたりすることがよくあります。プロジェクション溶接は、大量生産に最適な、迅速で正確なソリューションを提供します。

プロジェクション溶接は、加圧と電流を利用して2つ 以上の金属部品を接合する抵抗溶接の一形態である。溶接電流、熱、圧力を集中させるため に、金属部品の一方に盛り上がった部分または 「プロジェクション」を使用する。この技法は、他の方法に比べてわずかな時間で、一貫性のある高品質の接合部を形成する。

この技法が、生産工程にどのような革命をもたらすかを知りたいと思いませんか?プロジェクション溶接のコツとポイントを探ってみましょう。

プロジェクション溶接の仕組み

プロジェクション溶接では、熱と圧力が協力して強力な結合を生み出す。加圧しながら金属部品に電流を流す。盛り上がった突起が電流の流れに焦点を合わせ、特定の箇所を急速に加熱する。

プロジェクション溶接の原理

プロジェクションは小さな避雷針のような働きをする。電気抵抗に焦点を当て、必要な場所に正確に熱を発生させます。プロジェクションが熱を帯びて軟化すると、圧力によって部品が押し付けられ、各プロジェクション・ポイントに強固な溶接ナゲットが形成される。

関与する主要コンポーネント

プロジェクション溶接のセットアップには、主に3つの要素が必要だ:

- 正確な電流制御を実現する電源

- 圧力を加えて電気を通す電極

- タイミングと力を管理する制御システム

電極設計

電極は溶接プロセスを左右する。電極には、次のような条件がある:

- 電気を効率よく通す

- 均等な圧力をかける

- 摩耗や変形に強い

- ワークの形状に合わせる

水冷銅合金電極が最もよく機能することが多い。その設計は、溶接される部品と生産速度の要件に よって異なる。

ワークピースの準備

適切な部品前処理は、より良い溶接につながります。これには以下が含まれる:

- 酸化物のない清浄な表面

- 適切なサイズと形状の突起

- 一貫した素材の厚み

- 部品間の適切なはめあい

プロジェクション溶接の種類

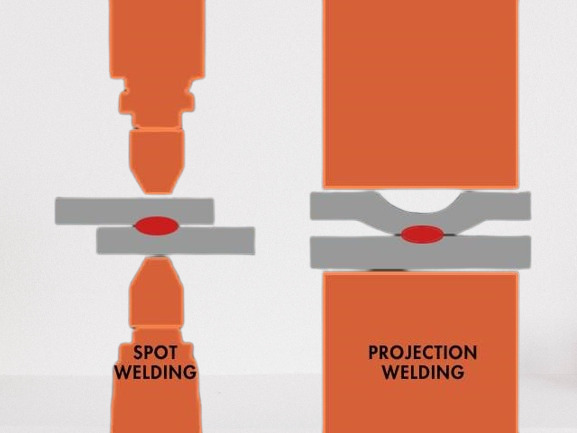

プロジェクション溶接には、主に2つの選択肢があります。それぞれのタイプは、異なる生産ニーズや部品設計に適合します。

スポットプロジェクション溶接

スポット・プロジェクション溶接は、個々の溶接点を形成します。以下の用途に最適:

- 複数の別々の接続ポイントが必要な部品

- 溶接間隔が重要な用途

- 精密な熱制御を必要とするプロジェクト

この方法は、次のような場面で威力を発揮する。 自動車組立.ボディパネルの接合に役立つ、 括弧などのコンポーネントを迅速かつ確実に製造する。

連続プロジェクション溶接

連続プロジェクション溶接は、切れ目のない溶接線を作る。この技術は

- 部品を全長にわたって接合する

- 必要に応じて密閉シールを作成

- 大型ワークを効率的に処理

多くの家電メーカーがこの方法を採用している。容器を密閉したり、長い金属片を接合したりするのに最適だ。

各タイプの利点

スポット・プロジェクション溶接の提案

- 部品への低入熱

- サイクルタイムの短縮

- 電極消耗が少ない

- より正確なコントロール

連続プロジェクション溶接がもたらすもの

- より優れたシーリング性能

- 全体的な接合強度の向上

- 潜在的なリークポイントが少ない

- より滑らかな外観

プロジェクション溶接の用途

様々な産業が、プロジェクション溶接を活用し、製造上のユニークな課題を解決しています。その精度と信頼性により、重要な用途に最適です。

自動車産業

自動車メーカーはプロジェクション溶接に大きく依存している。その用途は以下の通りだ:

- ナットのボディパネルへの固定

- シートフレームの接合

- ブラケットとサポートの取り付け

- 建築用電気部品

1台の自動車に何千ものプロジェクション溶接が含まれることもある。この方法は、自動車メーカーが品質を維持しながら生産速度を上げるのに役立っている。

航空宇宙アプリケーション

航空宇宙分野では、すべての溶接が厳しい基準を満たさなければなりません。プロジェクション溶接は、次のような特長を備えています:

- 一貫した再現性のあるジョイントを作る

- デリケートな部品への熱によるダメージを最小限に抑える

- メカニカルファスナーと比較して軽量化

- 高強度接続の確保

航空機のエンジン、着陸装置、制御システムはすべてこの技術の恩恵を受けている。

電子機器製造

電子機器には信頼性の高い電気接続が必要です。プロジェクション溶接は、その一助となる:

- バッテリー端子の接合

- サーキットブレーカー部品の作成

- 電気接点の固定

- トランスコアの製造

プロジェクション溶接の精度は、デリケートな電子部品の損傷を防ぐ。

医療機器

医療メーカーがプロジェクション溶接を選ぶ理由はそこにある:

- 汚染のないクリーンな接合部を形成

- 完成品の滅菌が可能

- 鋭いエッジのない滑らかな表面を作る

- 極小で正確な接続を実現

手術器具から移植可能な機器まで、この方法は厳しい医療基準を満たしている。

プロジェクション溶接の利点

賢い製造業者は、より良い生産方法を常に模索しています。プロジェクション溶接は、収益を向上させるいくつかの利点をもたらします。

高い生産効率

プロジェクション溶接は、生産を劇的にスピードアップする:

- ミリ秒単位の溶接

- 複数の溶接が同時に行われる

- 部品間のセットアップ時間は最小限

- 自動化はプロセスに容易に適合する

1台の機械で1シフトあたり数千個の部品を生産できる。この高生産性は、厳しい納期や需要の増加に対応するのに役立ちます。

費用対効果

プロジェクション・ウェルディングを使えば、この数字は納得できる:

- 溶接1回あたりのエネルギー使用量が少ない

- 必要最小限の消耗品

- 自動化による人件費の削減

- スクラップ率の低減

このような節約はすぐに積み重なる。多くの企業は、この方法に切り替えてから数カ月でROIを実感している。

歪みとストレスの軽減

プロジェクション溶接で品質向上

- 熱は小さな特定の領域にのみ影響する

- 部品の形状維持が向上

- 加工中の反りが少ない

- 完成品の手直しが少ない

この精度が、最初から正しく組み合わされたより丈夫な製品を生み出す。無駄を省き、保証クレームを減らすことができます。

プロジェクション溶接の課題

どの溶接方法にも、ハードルがあります。これらの課題を知ることで、より良い計画を立て、コストのかかるミスを避けることができます。

一般的な欠陥

プロジェクション溶接では、品質の問題が現れることがあります。早期発見がすべてを変えます:

- 溶接の弱点

- 一貫性のない溶接サイズ

- 表面の傷やくぼみ

- 溶接部やその周辺のひび割れ

定期的な品質チェックは、これらの問題を素早くキャッチします。迅速な修正により、生産がスムーズに進みます。

浸透不足

溶け込みが悪いと溶接部は弱くなる。その原因は以下の通り:

- 低溶接電流

- 短い溶接時間

- 誤ったプロジェクション・デザイン

- ずれた部品

サンプル部品をテストすることで、適切な設定を導き出すことができる。良い設定は、弱い溶接を防ぎます。

過熱

熱すぎるのはトラブルの元だ:

- メタル・スプラッター

- 電極の固着

- 部品の変色

- 過度のへこみ

適切な冷却とタイミングの調整により、ほとんどの熱問題は解決する。最新の制御装置は、これをかつてないほど簡単にした。

緩和戦略

スマートなプランニングは、問題が起こる前に打ち勝つ:

- シミュレーション・ソフトウェアを使用して問題を予測する

- オペレーターを徹底的に訓練する

- 定期的な機器のメンテナンス

- 溶接パラメータを常時監視

データ収集は傾向の把握に役立ちます。これにより、小さな問題が大きな頭痛の種になる前に解決することができる。

他の溶接技術との比較

適切な溶接方法の選択は、大きな影響を与えます。プロジェクション溶接と他の一般的なオプションを比較してみよう。

プロジェクション溶接とスポット溶接の比較

これらのいとこには重要な違いがある:

プロジェクション溶接:

- 一度に複数の溶接部を形成

- 厚みのある素材に適している

- 特別に用意された部品が必要

- より正確なヒートコントロール

- より簡単な部品準備

- 設備コストの低減

- さまざまな部品形状に柔軟に対応

- 学びやすく、使いやすい

プロジェクション溶接と抵抗溶接の比較

似ているが、これらの方法は異なるニーズに応えている:

プロジェクション溶接:

- 正確なポイントに熱を集中

- 全体的な熱入力を低減

- 関節をきれいに見せる

- 複雑な部品形状に対応

抵抗溶接:

- 特殊な工具をあまり必要としない

- より多くの素材の組み合わせに対応

- さまざまな部品サイズに容易に対応

- 部品合わせの精度が低い

メリットとデメリット

プロジェクション溶接はある部分では光るが、他の部分では改善が必要だ。

利点:

- 生産速度の向上

- より安定した溶接品質

- 電極消耗が少ない

- 自動化プロセスに最適

デメリット:

- イニシャルコストが高い

- 正確な部品準備が必要

- 適合金属に限る

- より複雑なセットアップとメンテナンス

プロジェクション溶接に適した機器の選択

適切な溶接機器を選ぶことで、成功への準備が整います。このステップを正しく行うことで、時間と費用を節約することができます。

主要機器の仕様

これらの重要な要素に焦点を当てる:

出力:

- 材料の厚さに合わせる

- 将来の生産ニーズを考慮する

- 調整可能な設定を探す

- 電圧範囲とアンペア数の両方をチェック

制御システム:

- デジタル制御で精度が向上

- データロギングが品質の追跡に役立つ

- プログラム可能な設定により、変更をスピードアップ

- 遠隔監視で効率アップ

電極オプション:

- 冷却能力は生産速度に影響する

- 材料選択は電極寿命に影響する

- フォースレンジはお客様の部品に適合していなければなりません。

- クイックチェンジデザインでダウンタイムを削減

安全機能:

- 緊急停止

- 過負荷保護

- 適切なガード

- オペレーターの安全インターロック

推奨ブランドとモデル

トップ選手の選択はニーズによって異なる:

小規模生産:

- ミッドレンジ電源(15~50 kVA)

- 手動または半自動制御

- 基本的なデータ追跡

- 標準電極オプション

大量生産:

- 大電力システム(75kVA以上)

- 完全自動制御

- 高度な監視システム

- 特殊な電極設計

予算に合ったオプション:

- 信頼できるディーラーからの中古機器

- 主要ブランドの基本モデル

- 高価なシステムのリース・オプション

- アップグレード可能なベースモデル

結論

プロジェクション溶接は、現代の製造ニーズに対する強力なソリューションとして際立っています。その速度、精度、信頼性は、大量生産に理想的です。自動化がより重要になるにつれ、この技術の重要性は増すばかりです。初期投資は、生産時間の短縮と高品質の生産によって回収されます。多くの製造業者にとって、プロジェクション溶接をマスターすることは、今日の競争市場で真の強みを発揮することになる。

信頼できる板金部品メーカーが必要ですか? Shengen にお任せください。当社は板金のレーザー切断、曲げ、表面仕上げ、CNC 加工を専門としています。 シェンゲンに連絡を取る 今日、専門家に助けを求める!

よくあるご質問

プロジェクション溶接とはどのような溶接ですか?

プロジェクション溶接は、ナット、ボルト、ブラケットを平らな金属面に接合するのに優れている。自動車メーカーでは、ボディ・パネルやフレームの組み立てに多用されている。また、バッテリー端子やスイッチ接点などの電気部品にも威力を発揮する。

プロジェクション溶接で溶接できる材料は?

一般的な金属のほとんどは、プロジェクション溶接によく反応する。鉄鋼は、特に低炭素鋼やステンレス鋼が最 も適している。真鍮と銅もうまくいく。アルミニウム合金の中にも、特殊な設定が必要だが、この方法で溶接できるものがある。

プロジェクション溶接は、他の方法と比べてコストはどうですか?

初期費用は、より単純な溶接方法よりも高くつくが、長期的な節約は、しばしば投資を正当化する。生産速度の高速化、無駄の削減、人件費の削減は、すぐに積み重なります。

プロジェクション溶接では、どのような安全上の注意が必要ですか?

溶接用ヘルメット、耐熱手袋、難燃性の衣服など、適切な安全装備が最も重要である。換気をよくすることで、ヒュームを除去する。定期的な設備点検は、電気的危険を防止する。作業者への徹底したトレーニングは、事故防止に役立つ。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。