完璧な3Dモデルが展開できない瞬間は、エンジニアなら誰でも知っています。角が破れたり、曲がりがゆがんだり、穴が一直線に並ばなかったり。イライラさせられるのは?このような問題は突然起こるものではありません。予測し、防ぐことができるのです。

板金加工において、スムーズな生産とコストのかかる再設計の境界線は、しばしばいくつかの設計習慣に左右される。調査によると、板金設計の約60%は、回避できたはずの展開上の問題を抱えている。そのほとんどは、厚みが不均一であったり、穴や切り抜きの位置が悪かったりすることが原因である。

シェンゲンでは、エンジニアが毎月何百もの3Dファイルをチェックしています。CADの小さなディテールが、製造時に大きな問題につながるという、同じ間違いを何度も目にしています。このような問題を回避するために、デジタル設計と実生産をつなぐ9つのシンプルなルールをご紹介します。

板金設計法の比較:フラット対ソリッド

シートメタル部品を作成する場合、フラット・ファースト・モデリングとソリッドからシートへの変換の2つの方向から始めることができます。

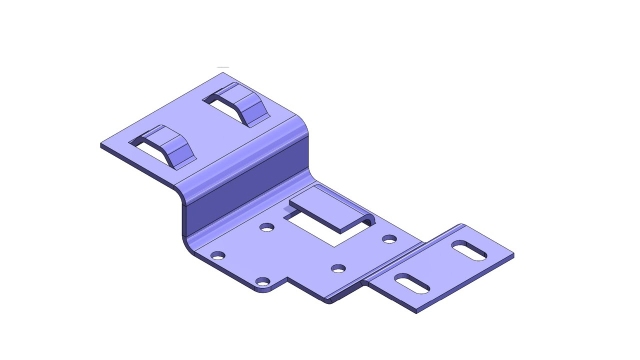

フラット・ファースト・モデリングは、まず平らなレイアウトから始め、次にベンドを追加します。このアプローチでは、ベンド位置、レリーフ、マテリアルフローをよりよく制御できます。次のような部品に最適です。 エンクロージャー, パネルそして 括弧 精度が本当に重要なところ

一方、ソリッドからシートへの変換は、後にシートメタルに変換される完全な3Dソリッドモデルから始まります。ソリッドからシートへの変換は、コンセプト・デザインにはより速く行えますが、平坦化にはリスクが伴います。

適切な方法は、プロジェクトによって異なります。迅速なプロトタイプの場合、ソリッドから始めると時間を節約できます。しかし、大量生産品や厳しい公差が必要な組立品では、平らな状態から始めると誤差が少なくなり、ロットごとに部品の一貫性が保たれます。

ルール1:正しいCADシートメタルツールから始める

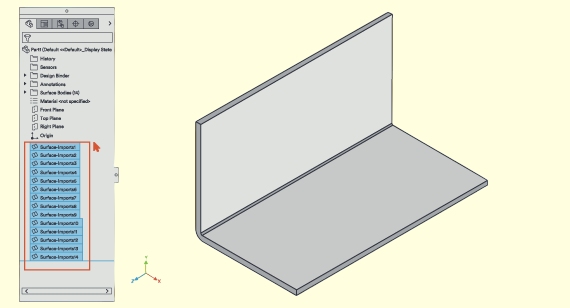

CADソフトウェアに最初から組み込まれている板金ツールを常に使用してください。板金に変換"、"平坦化"、"展開 "などのコマンドは、ベンド、フランジ、レリーフが実生活でどのように動作するかをシステムが理解するのに役立ちます。

これらのツールを使って設計すると、モデルは一貫した厚み、正確な曲げ形状、適切なレリーフを保つことができます。これらをスキップすると、不均一な壁、重なり合った面、失敗した平面パターンなど、展開エラーが現れる可能性があります。

モデリングの前に、材料の厚さを確認してください、 曲げ半径そして Kファクター を工場の標準に合わせます。このような細部を早期に正しく把握することで、手戻りを防ぎ、後々の時間とコストの両方を節約することができます。

ルール2:均一な厚みを保つ

厚みを一定に保つことは、信頼できる板金設計の鍵です。肉厚にばらつきが生じると、平面パターンを予測することが難しくなります。曲げは不均一に伸び、穴は一直線に並ばなくなり、最終的な部品は精度を失います。

部品全体にわたって、常に同じ厚さを使用する。ステンレ ス鋼の場合は、0.8~2.0mmが効果的である。アルミニウムの場合、1.0~3.0 mmが一般的です。より強度が必要な場合は、肉厚を増やす代わりに、リブやサポート・ブラケットを追加してください。

均一な厚みは曲げ加工をより予測しやすくし、現場でのセットアップ時間を短縮します。また、生産される各部品が元の設計と一致することを保証するのにも役立ちます。

ルール3:正しい曲げ半径とKファクターを適用する

厚みを設定したら、シートの曲げ方をコントロールします。曲げ半径は材料の流れに影響します。きつすぎると金属にひびが入ることがあります。広すぎると曲げ形状が曖昧になります。安全な開始点は、内側の曲げ半径を材料の厚さと同じに保つことです。

Kファクターは、曲げ加工中に金属がどの程度伸びるかを定義します。ほとんどの材料は0.3から0.5の間に入ります。アルミニウムのような柔らかい金属は通常0.33付近が最適で、ステンレス鋼のような強い金属は0.45付近が最適です。

適切なKファクターと曲げ半径があれば、CADシステムは正確な平面長さを計算できます。これにより、最終成形品がプレスブレーキから離れると、設計と完全に一致するようになります。

ルール4:適切なベンドリリーフとコーナーリリーフを使う

あらゆる曲げには、動くための少しのスペースが必要だ。金属が折れ曲がるとき、内側のエッジは圧縮され、外側は伸びます。十分な逃げがないと、そのストレスがひび割れや膨らみにつながり、完成品に目に見える跡がつくことがあります。

フランジとベンドが接する部分には、幅の狭いリリーフスロットを入れる。スロットの幅は、少なくとも材料の厚さと同じにするのがよい。コーナー部には、小さな長方形またはV字型の切り欠きを入れて、破れを防ぐ。

適切なリリーフ設計は、以下の点にも役立つ。 表面仕上げ.ペイントまたは 粉体塗装 は、狭い場所で堆積するのではなく、コーナーでより均一に流れます。設計時にわずか数ミリのクリアランスを設けるだけで、後でサンディングやタッチアップをする手間を省くことができる。

ルール5:フィーチャーをベンドラインから遠ざける

曲げ部に近すぎる位置にある穴1つでさえ、問題を引き起こすことがある。金属が成形されるとき、その近くの形状が伸びたり、歪んだり、プレス痕が出たりすることがある。

穴、溝、エンボス形状は、折り曲げ線から素材の厚さの4倍以上離してください。例えば、シートの厚さが1mmの場合、折り目から少なくとも4mm離してください。

この小さなディテールが、部品とプレスブレーキ金型の両方を保護します。穴の位置がずれると、ミスベンドを引き起こしたり、金型に傷をつけたりして、バッチ全体に影響を及ぼす可能性があります。この間隔を維持することで、スムーズな生産が可能になり、不合格品も少なくなります。

ルール6:製造可能性を早期に計画する

優れた設計とは、単に形状だけではありません。現場の機械には、曲げ長さ、ダイスのクリアランス、スロートの深さなどの限界があります。

設計を確定する前に、製作チームに確認してください。最大のフランジがプレスブレーキの容量に合っていること、選択した材料が利用可能な工具に合っていること、小さな内部形状が実際にカットできることを確認してください。

フランジの長さが10mm長すぎるというような小さなミスでも、生産が止まってしまうことがあります。最初から製造性を考えることで、時間を節約し、無駄を省き、土壇場での再設計を避けることができます。平面レイアウトを最適化することで、材料の使用量を数パーセント削減することもできます。

ルール7:本番前にフラットパターンを検証する

設計が完成したら、生産に回す前に必ず平面パターンをチェックします。CADシステムの「平坦化」または「展開」コマンドを使用して、パーツをレイアウトしたときにどのように見えるかを確認します。フラットパターンが重なっていたり、エッジが欠けていたり、展開できなかったりする場合は、ファイルをリリースする前にそれらの問題を修正してください。

フラットレイアウトをDXFまたはSTEPファイルとしてエクスポートし、カッティングプランと比較します。穴の位置が合っていること、曲げ線が明確であること、端の間隔が適切であることを確認してください。わずか1mmの不一致でも、後の組み立てで深刻な問題を引き起こす可能性があります。

このステップはほんの数分しかかからないが、部品が製造現場に届いてから、材料の無駄、製造の遅れ、高価な手直しを防ぐことができる。

ルール8:曲げ中の材料の挙動を考慮する

金属は毎回完璧に曲がるわけではありません。材料はそれぞれ、成形後に独自の方法で伸びたり、圧縮されたり、はね返ったりします。これを無視すると、曲げの角度が微妙にずれたり、部品が計画通りに合わなかったりすることがあります。

アルミニウムのような柔らかい素材は、一般的にステンレ ス鋼よりも1~3°多くスプリングバックします。調整するには、曲げ半径を小さくするか、成形中にアルミ部品をわずかにオーバーベンドさせます。

簡単なテスト曲げを行うことで、正しい設定を確認することができます。実際の曲げデータを記録しておくことで、より早く設計を行い、将来のプロジェクトでより正確な結果を得ることができます。

ルール9:下流工程を考慮する

完璧なフラットパターンであっても、成形後に加工する必要がある。 溶接コーティング アセンブリ これらはすべて、パーツのフィット感や見た目に影響する。

溶接の継ぎ目、リベット、または ファスナー.粉や塗料が堆積するような鋭利な角は避けてください。コーティングは、片側0.05~0.15mmを追加する可能性があり、タイトなエンクロージャーの組み立てを困難にする可能性があります。

溶接が必要な部品の場合は、熱による歪みを抑えるために、逃がしノッチや固定穴を追加します。このような仕上げと組み立てのステップを早めに考えておくことで、部品の外観を整え、正しくフィットさせ、完成後に意図したとおりの性能を発揮させることができます。

結論

板金部品の設計とは、単に形状を作ることではありません。このガイドのすべてのルールは、設計と実際の製造のギャップを埋めるものです。

正しいCADツールで始める材料の厚みを均一に保つ。適切なレリーフをつける。曲げから十分な距離をとる。平面パターンを検証する。そして、その部品がどのように溶接され、コーティングされ、組み立てられるかを常に考えておくこと。このようなシンプルな習慣が、複雑な製造工程をスムーズで予測可能なワークフローに変えるのです。

シェンゲンでは、エンジニアがこれらの原則を日々実践しています。私たちは、お客様が3Dコンセプトを精密でコスト効果の高い板金部品に変換し、生産できるようにお手伝いします。

次のRFQを送信する前に、 CADファイルをアップロードして、無料のDFMレビューをご利用ください。.私たちのエンジニアリングチームは、お客様の設計を分析し、潜在的なリスクを指摘し、コストとリードタイムを削減するための小さな改善を提案します。

よくあるご質問

3Dデザインが展開できない場合はどうなりますか?

厚みが一定していない、レリーフが欠けている、フランジが重なっているなど。最初からやり直す必要はありません。一度に1つのフィーチャーを簡略化し、肉厚をチェックし、シートメタル変換コマンドを再適用します。ほとんどの場合、小さな形状の問題なので、すぐに修正できます。

自分の素材に適したKファクターを選ぶには?

アルミニウムの場合は0.33から、軟鋼やステンレ ス鋼の場合は0.4から0.45から始めてください。この数値を調整するために、実際の工具を使用して短いテスト曲げを実行してください。適切なK-ファクターは、平坦なパターン寸法が成形品と正確に一致することを保証します。

加工前にフラットパターンを確認する最善の方法は?

常にCADでモデルを平らにし、DXFファイルをエクスポートします。それを切削レイアウトと比較し、重なりや隙間、エッジの欠落がないかをチェックします。1mmの違いでも、成形後の組み立てに大きな問題を引き起こすことがあります。

アルミニウムとステンレス鋼のスプリングバックの違いは?

アルミニウムは弾性が高いため、ステンレス鋼よりも1~3°ほどスプリングバックします。これを補うには、わずかにオーバーベンドするか、曲げ半径を小さくします。ステンレス鋼は剛性が高いため、成形した角度をより安定的に保持します。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。