シートメタル・アセンブリの多くは、同じ問題に遭遇する。部品を組み立てるのが難しかったり、接合部がうまく固定できなかったり、コストが上がったりすることがよくある。こうした問題は、製作上のミスから生じることはほとんどない。たいていは、設計の初期段階での小さな選択に起因しています。

すべての板金アセンブリは、同じ厚さの平らな部分から始まります。この単純な事実は、あらゆる設計ステップの指針となります。それは、曲げ、穴、ジョイント、ファスナーに影響します。この段階での入念なプランニングは、アセンブリをより強く、より速く、より無駄のないものにします。これがないと、ちょっとした見落としでも、接合部が弱くなったり、アライメントが悪くなったり、コストのかかる手直しが生じたりします。

では、どうすれば最初からより良いシートメタル・アセンブリーを設計できるのだろうか?以下の8つの設計のヒントは、強度を向上させ、組み立てを容易にし、効率的な生産をサポートする方法を明確に示しています。

設計における構造的完全性

強固な設計は、製品がうまく機能し、長持ちすることを保証します。最初から板金部品を強化するために、この2つの分野に重点を置いてください。

ひび割れを防ぐための適切な曲げ半径の適用

シートメタルがきつく曲げられると、外側の表面は伸び、内側の表面は圧縮される。もし 曲げ半径 選択した材料に対して曲げ半径が小さすぎると、亀裂が入り、部品が弱くなる。一般的なルールは、材料の厚さと同じ曲げ半径を使用することです。例えば、厚さ1.0 mmの軟鋼板では、一般的に少なくとも1.0 mmの内側曲げ半径が必要です。

鋭い曲げは部品を弱くし、使用中の信頼性を低下させます。利用可能な工具に合わせた標準曲げ半径で設計することで、スクラップを減らし、一貫性を向上させ、生産効率を高めます。

補強のためのリブ、ガセット、フランジの使用

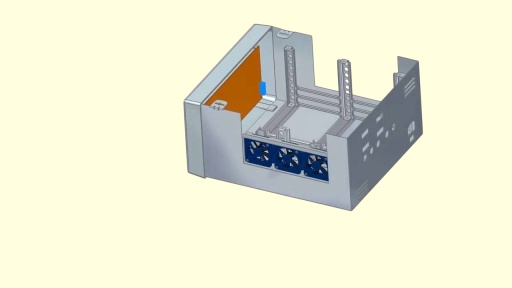

支えのない平らなシートメタルは、負荷がかかると曲がったりねじれたりする。補強機能により、重量やコストをそれほど増やすことなく剛性を高めることができます。リブは、曲げ力に抵抗する必要がある大型のカバー、ドア、パネルに効果的です。

ガセットはコーナーとジョイントを強化します。シンプルな三角形のガセットを90°のジョイントに使用することで、アセンブリがより多くの荷重に対応できるようになり、長期的な耐久性が向上します。そのため、力が集中するフレーム、ブラケット、ハウジングで重宝されます。

フランジ は、強度と位置合わせの両方を追加します。アルミニウムやスチールのパネルに短いフランジを付けると、エッジがより硬くなり、組み立ての際に自然に位置決めができるようになります。これにより変形が少なくなり、部品がより正確に組み合わされます。

組み立てに便利な機能

優れた設計は、組み立てを迅速化し、ミスを少なくします。部品がどのように組み合わされるかに注目することで、生産の遅れや現場での不具合を避けることができます。

溶接、リベット止め、締め付けを容易にする設計

接合方法は、強度と生産速度の両方に影響する。 溶接 は永久的な接合部を提供するが、トーチへの アクセスと、熱を制御するスペースが必要である。溶接継ぎ目を曲げ部やエッジに近づけすぎると、 変形が生じやすくなる。曲げ部分と溶接線との間は、材 料の厚さの少なくとも2~3倍の間隔を保つのが良 いルールである。

リベット そして ファスナー は、修理が必要なアセンブリに適しています。製品全体のファスナーサイズを標準化することで、工具の変更を減らし、在庫を簡素化します。プレパンチ穴はまた、作業者が生産中に部品をドリルで穴を開けたり、再調整する必要がないため、精度と速度を向上させます。

プランニング・ホール・アライメントと公差スタックアップ

穴の位置ずれは、シートメタル・アセンブリで最も一般的な問題のひとつです。わずかな公差のズレでも、接続された複数の部品に積み重なる可能性があります。例えば、5つのパネルで±0.2 mmの公差があると、1 mmのズレになり、適切なはめ合いを妨げるのに十分です。

設計者は、公差の積み重ねを早めに考慮すべきである。スロット穴や逃げ穴は、公差が積み重なったときに部品に調整する余地を与えます。ダボピンや位置決めタブは、締め付け前の位置合わせを容易にします。

製造性とプロセス効率

効率的な設計は、生産における時間とコストの両方を節約します。形状を単純化し、余分な工程を減らすことで、製造チームはより効率的に作業を進めることができます。

ジオメトリーの簡素化で生産時間を短縮

複雑な形状は、より多くの工具、機械のセットアップ、労働力を必要とする。曲げ、切り抜き、輪郭が増えるたびに生産は遅くなる。このようなことが多くの部品で発生すると、総影響は大きなものになります。

平らな面、より大きな半径、より少ない曲げは、部品の成形を容易にし、エラーを減らします。CNCパンチングでカスタム形状の代わりに円形または正方形の穴を使用することで、プログラミング時間を短縮し、特別な工具の必要性を回避することもできます。

スマートな設計による二次オペレーションの最小化

などの副次的な操作 バリ取り, 研削または余分な穴あけは、コストとハンドリングを増加させる。部品があるステーションから別のステーションに移動するたびに、効率は低下します。きれいな切り抜き、標準的な穴のサイズ、スムーズな移行で設計することで、余分な仕上げの必要性を最小限に抑えることができます。

例えば、標準的なパンチサイズを使用することで、後で特注の穴あけ加工をする必要がなくなります。鋭角のコーナーにRをつけると、ストレス・ポイントが減り、余分な研磨の必要がなくなります。場合によっては、タブやスロットを自己位置決めできるように設計することで、溶接時の固定具のセットアップを省くことができます。

許容範囲と適合性

公差を適切に管理することで、アセンブリの一貫性を保ち、手戻りを減らします。適切なバランスは、スムーズな組み立てと信頼性の高い性能を保証します。

板金工程における現実的な公差の設定

板金加工には自ずと限界がある。 レーザー切断 通常、±0.1 mm 程度の精度を保つことができるが、ベンドは±1°~±2°の誤差が生じることが多い。これらの値は生産における典型的な値であり、設計上の選択の指針となるべきものです。プロセスで達成できる公差よりも厳しい公差を要求すると、機能を向上させることなくコストが増加します。

設計者は、機能上必要な場合にのみ、厳しい公差を適用すべきである。例えば、ダボピンの穴には±0.05mmが必要かもしれませんが、ボルトの逃げ穴には±0.2mmが許容されます。このアプローチは、検査と品質管理を最も重要な特徴に集中させるのに役立ちます。

アセンブリのギャップとミスアライメントの防止

わずかなカットサイズや曲げ角度のズレでも、目に見える隙間やフィット不良につながります。100mmのフランジで1°の曲げ誤差が生じると、エッジが2mm近くずれるため、組み立て時にアライメントの問題が発生します。このような誤差は、しばしばオペレーターが手作業でパーツを調整することを余儀なくされ、生産を遅らせ、スクラップの可能性を高めます。

設計者は、部品にアライメント機能を組み込むことで、このような問題を減らすことができます。タブやスロットは、溶接や締結の際に部品を所定の位置に誘導します。特大の逃げ穴は、ボルトやリベットに必要なスペースを与えます。位置決めピンは、最終接合前に部品が正しく固定されるようにします。

穴と切り抜きデザイン

うまく配置された穴や切り抜きによって、アセンブリは作りやすくなり、使用時の強度も高まります。穴の大きさ、間隔、サポート機能の入念な計画は、製造性と耐久性の両方を向上させます。

穴のサイズとエッジへの近さの最適化

縁に近すぎる位置に穴を開けると、板金が弱くなり、亀裂が入る危険性が高くなる。標準的なガイドラインは、穴の中心を端から材料厚の少なくとも2倍離すことである。例えば、2mmの薄板の場合、最小距離は4mmである。

また、穴の直径はシートの厚みより小さくならないようにする。こうすることで、工具の摩耗を防ぎ、パンチングやレーザー切断時の歪みを避けることができます。穴が推奨よりも小さい場合、二次的な穴あけ加工が必要になり、コストと時間がかかります。標準的なパンチやレーザーのサイズに合わせて穴を設計することで、より迅速で正確な生産が可能になります。

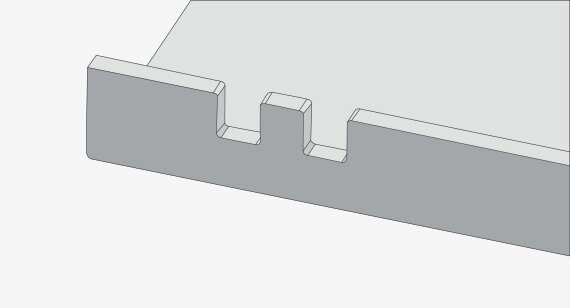

組み立てに効果的なノッチとタブの設計

切り欠きとタブは、組み立て時に部品の位置と接続を助けます。うまく設計されたタブは、自己固定機能として機能し、追加の治具や固定具の必要性を減らすことができます。タブの幅を材料厚の2~3倍にするのが、ハンドリングや接合時の強度を保つための良いルールです。

切り欠きは、鋭利な内角を避けなければならない。0.5~1mm程度の小さなRをつけることで、応力がより均等に分散され、長期耐久性が向上する。大型アセンブリの場合、インターロック・タブとノッチが部品を所定の位置に誘導し、アライメントをより迅速かつ確実にします。

表面仕上げとコーティング

表面仕上げ は性能と外観の両方に影響します。優れたデザインは、コーティングが寸法、耐久性、最終的な外観をどのように変えるかを考慮します。

粉体塗装、陽極酸化処理、めっきの準備

各コーティング工程には、それぞれ独自の厚みと要件がある。 パウダーコーティング 50~150ミクロン(0.05~0.15mm)ほど追加され、継ぎ手や穴のタイト・フィットに影響を与える可能性がある。設計者は、干渉を防ぐために十分なクリアランスを残すべきである。

陽極酸化処理 はアルミニウムで一般的で、耐食性と硬度を提供する。一般的なアルマイト層の厚さは5~25ミクロンです。ヘビーデューティーや航空宇宙部品に使用される硬質アルマイト処理は、最大100ミクロンに達することができ、より強力な耐摩耗性を提供します。

メッキ亜鉛やニッケルなどのコーティングは、導電性と表面保護を向上させます。これらのコーティングは通常2~25ミクロンと薄いが、公差の許容範囲が必要である。アースポイントやネジ山などのマスキング部分は、設計の早い段階で計画する必要があります。

美観と保護仕上げを考慮したデザイン

仕上げは金属を保護するだけではありません。製品の見た目や使用感を形作るものでもあります。粉体塗装は多くの色の選択肢を提供し、滑らかで耐久性のある表面を作ります。傷や紫外線によるダメージにも強く、屋外での使用に適しています。

陽極酸化処理により金属的な外観が得られ、耐摩耗性が向上する。装飾目的で染色することもできる。メッキは、明るく洗練された外観を作り出し、導電性などの特性を付加することができる。

コストの最適化

効率的な設計は、品質を落とすことなくコストを削減します。設計段階での入念なプランニングが、プロジェクト全体のコストに最も大きな影響を与えることがよくあります。

ネスティングとレイアウトによる材料の無駄の削減

シートメタル生産では、材料費が大きな割合を占める。ネスティング(材料を最大限に利用するためにシート上に部品を配置するプロセス)は、スクラップの削減に役立つ。例えば、注意深くネスティングを行うことで、中型パネルを生産する際に10-20%の原材料を節約することができる。

設計者は、ネスティングを複雑にする不必要な切り抜きや不規則な形状を避けるべきである。シンプルで反復可能な形状であれば、部品を効率的に配置しやすくなります。アセンブリを設計する際には、原板上で部品がどのように組み合わされるかを考慮する。このアプローチは、レーザー切断と打ち抜きの両方の効率を向上させ、残材を最小限に抑えます。

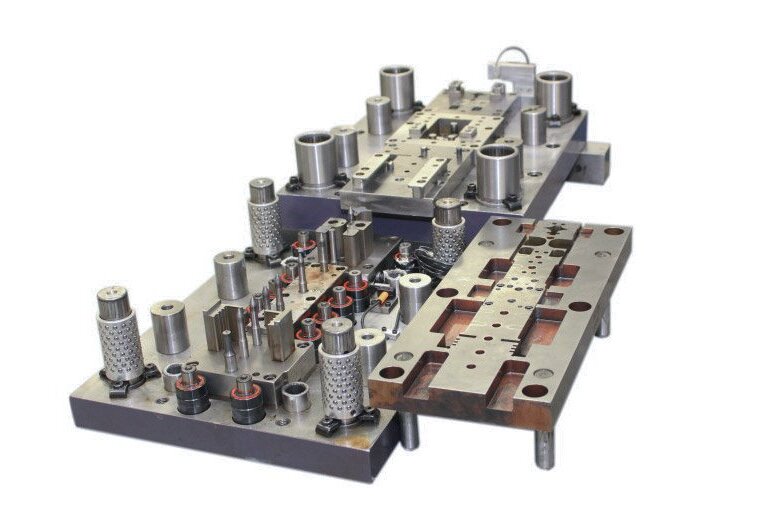

標準工具と金型を念頭に置いた設計

標準的な金型を使用することで、コストとリードタイムを削減できます。カスタムパンチ、ダイ、または曲げ工具は、費用を追加し、生産を遅らせます。標準的なプレスブレーキ、パンチング、スタンピング金型に適合する部品を設計することで、セットアップ時間を節約し、特別な金型費用を回避することができます。

例えば、利用可能な工具に合わせて穴のサイズや曲げ半径を選択することで、二次加工の必要がなくなります。標準的な角度、穴のパターン、フランジの寸法は、生産工程全体の一貫性を向上させます。標準工具を念頭に置いて設計することで、コストを抑えながら信頼性の高い結果を得ることができます。

メンテナンスとアクセシビリティ

メンテナンスを考慮した設計は、アセンブリーが長期間にわたって機能し続けるのに役立ちます。メンテナンスが容易な製品は、より長持ちし、より信頼性の高い性能を発揮します。

修理やアップグレードのための簡単な分解が可能

部品は、周囲の部品を傷つけることなく簡単に取り外せるものでなければならない。標準的なファスナーを使用し、明確なアクセスポイントを残すことで、分解が迅速になる。例えば、溶接の代わりにネジで固定されたパネルは、切ったり削ったりすることなく交換できる。

設計者はまた、工具の妨げになったり、手の届く範囲を狭めたりするような、密に入れ子になっている部品を避けるべきである。タブやアライメント機能は、再組み立て時に部品が所定の位置にスライドするのを助け、ミスを減らし、プロセスをスムーズにします。

長期間の使用と保守性を考慮した設計

耐久性は材料の選択だけでなく、製品がどのように修理されるかにも左右される。摩耗しそうな部分に補強を加え、潤滑のためのスペースを残し、交換可能な部品を設計することで、製品寿命を延ばすことができます。

ヒンジ、ジョイント、ファスナーはよくある故障箇所です。これらの部分が繰り返し使用され、簡単に交換できるように設計されていれば、アセンブリは何年も機能し続けます。また、修理可能な設計は、エンドユーザーの総所有コストを下げ、製品の信頼性を高め、長期にわたって魅力的なものにします。

どんなに優れた設計であっても、組立性や製造性を早期に考慮しなければ、問題に直面する可能性があります。これらの8つのヒントは、アセンブリをより強く、より簡単に製造し、より信頼できるものにするための、一般的な問題領域と実用的な解決策に焦点を当てています。

さらなるサポートについては、シェンゲンまでお問い合わせください。 3D CADモデルを弊社チームと共有お客様のデザインを検討し、改善点をご提案し、迅速かつ実用的なお見積もりをご提供いたします。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。