CNCマシニングは、速く、正確で、フレキシブルなプロセスです。しかし、小さな設計ミスでも大きな問題を引き起こすことがあります。複雑な形状、タイトフィット、手の届きにくい特徴を持つ部品は、製造に多くの時間を必要とします。また、コストもかかり、品質問題にもつながります。エンジニアや設計者がこうした細部を見逃すと、遅延や余分な工具の摩耗につながります。

機械加工を考慮した部品の設計は、時間の節約、精度の向上、コストの削減につながります。形状、肉厚、穴、公差、材質、表面仕上げを注意深く検討することで、強度や機能を損なうことなく、より製造しやすい部品を作ることができます。

良い設計は、設計者、機械加工者、そしてエンドユーザーなど、関わるすべての人を助けます。以下のセクションでは、CNC加工をよりスムーズに、より予測しやすくする簡単な方法を紹介します。目標は、うまく機能し、手頃な価格で生産できる部品を作ることです。

1.ジオメトリとフィーチャの最適化

巧みな形状設計は、加工時間の短縮と工具摩耗の低減に役立ちます。コーナー、キャビティ、ポケットを注意深く計画することで、パーツの加工がより簡単で速くなります。

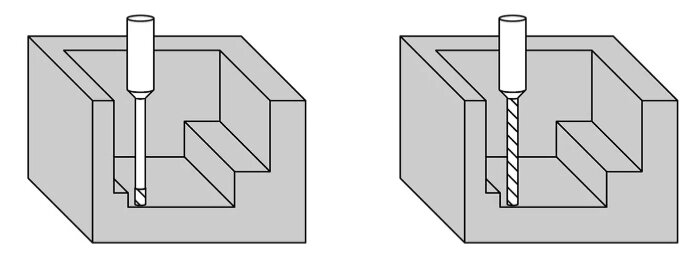

内部コーナーを賢くデザインする

内角は多くのCNC部品によく見られるが、鋭利な内角は特に加工が難しい。切削工具は丸いため、内角を完全に鋭角にすることはできません。鋭角を特徴とする設計の場合、工具は追加のパスまたは小型のカッターを必要とし、時間とコストの両方が増加します。

内角にフィレットを付けることは、加工性を向上させる簡単な方法である。フィレットの半径は、工具の半径と同じか、わずかに大きくする。例えば、6 mmのエンドミルを使用する場合、3 mmの内面フィレットが効果的です。これにより、工具がスムーズに動くようになり、振動が減少し、工具が破損するリスクが低くなります。

また、フィレットは部品の強度を高める。鋭利な角は、亀裂や疲労の原因となる応力点を作ります。丸みを帯びた角は応力を均等に分散させ、部品を長持ちさせます。

キャビティとポケットの設計改善

キャビティやポケットは、軽量化、アセンブリの適合、部品の保持のために必要とされることが多い。しかし、キャビティが深かったり狭かったりすると、加工が難しくなります。工具が材料に深く入りすぎると、曲がったり、振動したり、粗い表面が残ったりします。

これを避けるには、ポケットの深さと幅の比率を低く保つようにする。深さを工具径の4倍未満に保つのが良いルールである。例えば、10 mmのカッターの場合、40 mmより深いポケットは避ける。より深いカットが必要な場合は、深さをステップに分けるか、アクセスしやすいようにパーツを再設計することができる。

可能な限り、平坦な底刃ではなく、丸みを帯びた底刃を使用する。底の平らなキャビティは特殊なエンドミルを必要とするが、底の丸いキャビティは標準的な工具で効率よく加工できる。加工中の歪みや応力を防ぐため、肉厚を一定に保つ。

また、ポケットの内側に鋭く切り替わらないようにする。滑らかな斜面や傾斜した入口は、切削力を分散させ、より効率的に材料を除去するのに役立ちます。設計上可能であれば、小さな抜き勾配をつけることで、工具のアクセスや切り屑の排出を向上させ、全体としてよりスムーズな加工を行うことができます。

2.効率的な壁とリブの設計

壁とリブのデザインは、次のことに大きく影響する。 CNC加工 パフォーマンス。優れた設計は、部品をより強く、軽く、製造しやすくする。

適切な肉厚を見つける

肉厚は加工中の部品の強度と安定性に影響する。肉厚が厚いと、材料が無駄になり、切削に時間がかかる。肉厚が薄いと、工具の圧力で曲がったり振動したりします。どちらの場合も、公差不良、びびり跡、粗い表面の原因となります。

理想的な肉厚は、材質と部品のサイズによって異なる。アルミニウムの場合、肉厚は一般的に、小さな部品では最低0.8mm、大きな部品では約1.5mmが望ましい。ステンレス鋼の場合は、硬く、切削に効果的に耐えるため、1.0~2.0 mmの厚さを目指す。

部品全体の肉厚を一定に保つことは、応力や歪みの防止に役立ちます。肉厚の急激な変化や、サポートされていない長い壁は避けてください。薄い部分が必要な設計の場合は、リブやフランジを追加して支えることができます。また、過度にたわむ可能性のある部分の加工深さを浅くすることもできます。

より良い加工のための薄い壁の強化

薄肉は軽量化に役立つが、加工を難しくする。工具が薄い壁を押すと、壁がわずかに曲がることがあります。この動きによって、切削にムラが生じ、仕上げ加工が増えることになる。目標は、軽量でありながら切削力に耐える強度を持つ壁を設計することです。

リブを追加することは、薄い壁を補強する最良の方法のひとつです。リブは応力を分散させ、材料をあまり増やさずに部品の剛性を高めます。リブは、主荷重と同じ方向で、曲がる可能性の高い部分の周囲に配置します。リブの厚さは、肉厚の40%~60%程度が目安です。

また、リブと壁は鋭角ではなく、滑らかなフィレットで接続することが不可欠です。鋭利な交差は、亀裂や故障の原因となる応力点を生み出します。丸みを帯びた継ぎ目は、部品の強度を高め、機械加工を容易にします。

3.穴とネジのデザインをマスターする

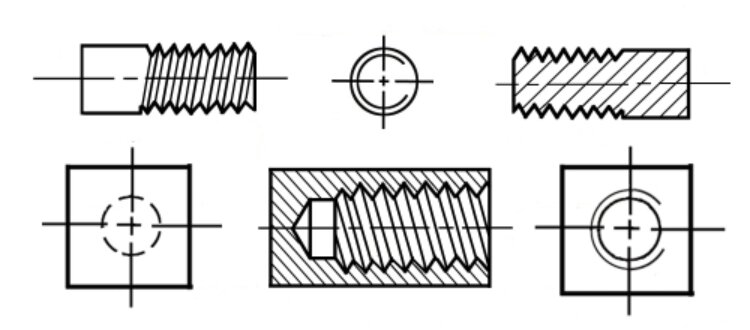

穴と糸 設計は、加工速度、工具寿命、コストに大きな影響を与える。設計が悪いと、生産速度が遅くなり、工具の磨耗も早くなります。一方、良い設計は、加工をよりスムーズに、より速く、より正確にします。

標準的な穴サイズで効率アップ

標準的な穴サイズを選択することは、加工効率を向上させる最も簡単な方法の一つです。標準工具は入手しやすく、コストも低く、工具交換の必要性も少なくなります。非標準サイズでは、たとえわずかに異なっていても、多くの場合、特別なドリルやエンドミルが必要になります。この場合、追加コストとセットアップ時間が発生する。

可能な限り、1/8″、1/4"、3/8 "などの標準的なドリル径、または3 mm、6 mm、10 mmなどのメートル寸法を使用します。これらの一般的な寸法にこだわることで、機械工は標準的な工具を使用し、より効率的に作業をプログラムすることができます。

穴の間隔も重要です。穴をエッジや互いに近づけすぎないようにする。単純なルールとしては、穴の縁と近くの縁や穴の間に、少なくとも穴の直径1つ分のスペースを確保することです。これは、ひび割れ、曲がり、工具のたわみを防ぐのに役立つ。

ネジ穴も標準タップサイズに従う。ほとんどの金属では、ねじの深さをねじの直径の1.5倍程度に保つ。ねじ山を深くしても強度が大幅に上がるわけではないが、加工が難しくなり、工具が破損する可能性が高くなる。

穴を開けやすくする

優れた工具を使用することで、CNC加工の時間とコストの両方を節約することができます。工具が穴に直接届かない場合、機械工はしばしば余分なセットアップや長い工具を必要とし、精度を損なう可能性がある。

上部や側面から工具が障害物なくまっすぐ入るように穴を設計する。必要な場合を除き、変な角度の穴や狭いスペースの奥深くに穴をあけることは避ける。やむを得ず角度のある穴を設ける場合は、工具の位置合わせがしやすいように平らな面を設ける。

各穴の周囲に、工具がスムーズに始動・終 了できる十分なスペースがあることを確認する。角がきつかったり、穴が近くにあったりすると、工具がたわんだり、穴が不均一になったりすることがある。深い穴の場合は、切り屑を除去し、熱を制御するために、逃がし領域やクーラント経路を設ける。

また、ねじ穴をエッジや薄い壁に近づけすぎないようにします。少し内側にずらすか、その部分に余分なサポートを追加する。穴の開口部に面取りを加えると、工具のガイド、ねじ山の保護、組み立てのアライメントの改善に役立ちます。

4.公差を賢く指定する

公差とは、設計寸法と実際に加工された部品との許容差を示すものです。適切な公差を設定することで、余分なコストを最小限に抑えながら高品質を確保することができます。

不必要な厳しい公差を避ける

許容範囲 きつすぎる締め付けは、加工コストを上げる最大の原因のひとつです。多くの設計者は、精度が高ければ高いほど良いと思い込んでいます。実際には、過度な精度は生産を遅らせ、不合格品を増やす結果になります。

ほとんどの機械部品では、公差は±0.1 mm(±0.004 in)で十分です。ベアリングシートやプレスフィットなどの高精度部品では、±0.01mm(±0.0004インチ)の公差が必要になる場合がありますが、これは機能上本当に必要な場合に限られます。公差を部品の目的に合わせることで、時間を節約し、不必要な機械加工を減らすことができます。

どの加工工程にも、それぞれの典型的な公差範囲があります。例えば、フライス加工は、次のような公差よりも厳しい公差を保持することができます。 レーザー または プラズマ切断.各工程に適切な公差を選択することで、一貫した結果が得られ、手戻りが少なくなります。

フィット感と機能のバランス

優れた公差設計はバランスが重要だ。部品は正しく組み合わされるべきであり、しかも手頃な価格で作りやすいものでなければならない。公差が緩すぎると、組立部品が過度に動く可能性があります。公差がきつすぎると、部品が合わなかったり、組み立て中に破損したりする可能性があります。

それぞれの部品がどのように機能し、他の部品と相互作用するかを考えてください。スライディング・フィットはより大きなクリアランスを必要とし、プレス・フィットはよりタイトなコントロールを必要とする。シャフトや穴の場合は、接続の締まり具合や緩み具合に応じて、H7/G6やH8/F7などの標準フィットを使用します。標準フィットのクラスは、生産を簡素化し、互換性を保証します。

図面上では、常に公差の意図を明確にしてください。部品の動作に影響する重要な寸法だけに印を付け、それ以外の部分には一般的な公差を適用します。こうすることで、機械工は本当に精度が必要なフィーチャーに集中することができ、時間とコストの両方を節約することができます。

5.複数のセットアップとアクセシビリティを考慮したデザイン

パーツへのアクセス性は、CNC設計の最も実用的な部分のひとつですが、しばしば忘れられがちです。よく設計されたパーツは、機械工がすべてのフィーチャーに簡単にアクセスでき、必要なセットアップの回数を減らすことができます。

正しい部品の向きを設定する

パーツの方向性を良くすることで、加工はよりシンプルで速くなります。パーツが透明でオープンなサーフェスを持つ場合、多くの場合、少ないセットアップ回数で仕上げることができます。セットアップのたびに時間がかかり、わずかなアライメントエラーも発生します。

設計の際には、機械ベッドの上に部品がどのように置かれるかを想像してください。最適な向きは、1回のセットアップで工具の最も重要な特徴を露出させることです。平らな面は固定に理想的なので、部品をしっかりと保持できる安定したベースを設計する。反転が必要な場合は、正確な再配置に役立つアライメント機能またはデータムを含める。

極端な工具角度や深い内部アクセスが必要な設計はなるべく避けてください。これらは通常、5軸加工や特殊な治具を必要とし、コストを増加させます。標準的な3軸の動きで到達可能なフィーチャーを持つ「フラット」な設計を維持することで、加工はより効率的で一貫したものになります。

道具に十分なアクセスとスペースを確保する

工具へのアクセスは、パーツの加工をいかに簡単に行えるかを左右する重要な要素です。アクセスが悪いと、加工者は長い工具や複雑なツールパスを使用せざるを得なくなり、精度が低下し、振動が増加します。工具経路を明確にして設計することで、切削がスムーズになり、加工面の品質が向上します。

工具が内部や側面の特徴に直接届くかを常にチェックする。アクセスが妨げられる場合は、設計を少し変えることを検討する。面取り、オープンスロット、またはアクセスホールを追加することで、工具がきれいに始動し、終端できるようになります。

クリアランスも同様に必要です。切削工具が部品やスピンドルに衝突しないように、壁、ボス、空洞の間に十分なスペースがあることを確認します。これは、スペースが限られている小半径コーナーや深いポケットでは特に重要です。

6.適切な原材料の選択

材料の選択は、加工速度、コスト、部品の品質に重要な役割を果たします。設計の初期段階で適切な材料を選択することで、作業時間を短縮し、無駄を省くことができます。

パーツの目的に合った素材

すべての部品には特定の機能があり、その機能によってどの材料が最適かが決まります。設計の際には、その部品がどのように使用されるか、つまり、その部品が運ぶ荷重、直面する温度、使用環境などを考慮します。これらの要素は、最適な材料の選択肢を絞り込むのに役立ちます。

軽量部品やプロトタイプの場合、アルミニウムはしばしば最良の選択となります。重量の割に強度があり、機械加工が容易で、当然腐食にも強い。高速切削にも最適です。海洋や医療環境など、部品が摩耗や過酷な条件に対応しなければならない場合は、ステンレス鋼が適しています。

高い強度や耐熱性が必要な場合は、チタンや合金鋼の方が適しているかもしれません。しかし、これらは機械加工が難しく、工具の摩耗が増えるため、コストが上がります。非構造部品や試作品には、ABSやPOMなどのプラスチックが適している。これらは切削加工が容易で軽量であり、電気絶縁性も備えている。

加工性を考慮する

被削性とは、材料の切削と仕上げのしやすさを指す。切削速度、表面品質、工具寿命に影響する。硬すぎたり、粘着性があったり、研磨性があったりする材料は、加工を遅らせ、工具を早く消耗させる。

アルミニウムと真鍮は優れた加工性を示し、最小限の労力で滑らかな仕上げができる。軟鋼も容易に加工できるが、熱を制御するために冷却剤が必要である。ステンレス鋼、チタン、硬化鋼は加工が難しい。熱と摩擦の発生が多いため、切削速度を遅くするか、過熱を防ぐための特殊な工具コーティングが必要になる。

材料を選ぶ際には、部品の性能と加工効率のバランスをとること。切削速度が速く、工具寿命が延びるのであれば、少し高価な材料の方が全体として費用対効果が高くなることもあります。

7.表面仕上げの要件

表面仕上げは部品の外観と性能の両方に影響します。適切な仕上げを計画することで、不必要なコストを追加することなく、機能と外観の両方の目標を達成することができます。

必要なものだけを指定する

すべての表面に完璧な仕上げや光沢が必要なわけではありません。すべての領域で微細な表面粗さを求めると、切削速度が遅くなり、特殊な工具が必要になり、加工パスが増えます。その結果、目に見える利益を得られないまま、時間とコストが増加します。

本当にきめ細かい仕上げが必要な表面だけに集中する。例えば、ベアリングシート、シール面、摺動部などは、より滑らかな仕上げが必要です。非接触の表面は、切削工具によって残された標準的なマークを維持することができます。このような重要な部分には、図面にはっきりと印を付けて、機械工がどこに力を注げばよいかをわかるようにしましょう。

ルックスとパフォーマンスのバランス

いくつかの部品は組み立てたときに見えるので、きれいで均一な外観が必要だ。また、隠れていて、正しく機能すればよい部品もあります。仕上げは部品の用途に合わせましょう。

目に見える部品は、研磨、陽極酸化処理、粉体塗装などの後処理方法を利用することで、追加の加工時間を必要とせずに魅力的な表面を得ることができます。機能的な部分については、摩擦を減らしたり、組み立てを容易にするなど、性能を高める仕上げを選択する。

部品の機能性を向上させない不必要な研磨や研削は避けましょう。外観と機能のバランスをとることで、生産効率と価格を維持しながら品質を維持することができます。

CNC設計を次のレベルに引き上げる準備はできていますか?当社のエンジニアリングチームは、お客様の部品をレビューし、より簡単に、より速く、より費用対効果の高い加工を行うための明確で実用的なアドバイスを提供します。 お問い合わせ をクリックして、プロジェクトの詳細を共有し、無料コンサルテーションを受けてください。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。