複雑な部品の加工は決して簡単な作業ではありません。エンジニアやメーカーは、厳しい公差、複雑な形状、厳しい材料要件に日々取り組んでいます。多くのプロジェクトが失敗するのは、設計に欠陥があるからではなく、穴の配置、工具のアクセス、部品の保持といった小さなディテールが、プロセスの初期段階で見落とされてしまうからです。

この記事は、そのギャップを埋めるために書かれた。この記事は、複雑な部品の加工を簡素化し、加速し、信頼性を高めるための明確で価値あるアイデアを共有することを目的としています。一般的な課題を検討し、実践的なヒントを提供することで、エンジニア、設計者、生産チームが試行錯誤を減らし、最終的にはより安定した結果を得られるよう支援することを目的としています。

それでは、各分野を順を追って見ていき、革新的な設計と入念なプランニングが、複雑なパーツをいかにスムーズで成功する加工プロジェクトに変えることができるかを見ていきましょう。

1.穴の配置を慎重に計画する

部品を設計する際は、工程の初期段階で間隔と深さを考慮する。歪みを防ぐため、穴はエッジ、薄い壁、コーナーから離す。穴が近すぎると、一度に多くの材料が削られ、熱が発生し、寸法精度が低下します。

穴の大きさや深さによってグループ化することで、生産工程を効率化することができます。工具の交換を減らし、加工条件を一定に保つことができる。深穴の場合、ステップドリルが最も効果的です。小さな下穴から始め、徐々に大きくしていきます。これにより、工具の安定性が維持され、切り屑の排出性が向上します。

参考までに、軸上の穴は通常直径1mmまで小さくできる。一方、サイドホールやラジアルホールは、強度を保ち、工具のたわみを防ぐため、2mm程度とやや大きめにする必要がある。深穴は、不安定さを避けるため、穴径の6倍以内に収めるのが一般的です。

可能な限り、共通の軸に沿って穴を配置する。これにより、1回の段取りで複数の穴を加工することができ、精度が向上し、サイクルタイムが短縮されます。角度のある穴や中心から外れた穴が必要な場合は、3Dで工具経路をシミュレーションして、クリアランスの問題をチェックし、衝突を防ぎます。

2.深い特徴を戦略で管理する

ポケット、スロット、キャビティなどの深いフィーチャーは、複雑な部品では標準的なものですが、正確に加工するには慎重な計画が必要です。適切なアプローチがないと、長い工具が曲がったり振動したりして、精度と表面品質の両方に影響します。また、深い切削加工中の不均一な力は、内部応力を発生させ、加工後の反りや変形につながります。

必要な深さに届く最も短い工具を使用する。短い工具の方が剛性が高く、滑らかな表面が得られる。深いフィーチャーが必要な場合は、一度に全深さを切削するのではなく、数回のステップダウンパスで材料を除去する。こうすることで、安定した切削力を維持し、工具寿命を向上させることができる。

設計の参考として、フライス加工された溝やポケットの深さは、幅の6倍以内に抑えるようにしてください。この比率を超えると、振動や工具のたわみのリスクが高まることが多い。強度を維持し、歪みを避けるため、フィーチャーの横に少なくとも0.020インチ(0.5mm)の肉厚を残す。旋盤加工部品の外周溝は、深さを24.1mm(0.95インチ)以下にし、幅を1.2mm(0.047インチ)以下にします。これらの基本的な制限に従うことで、精度と安定性のバランスをとることができます。

3.より良いスレッドとインサートを設計する

部品に適したねじサイズとはめあいクラスから始め てください。内ねじの場合は、切削工程で亀裂や歪みが生じないよう、周囲の壁が十分に厚いことを確認してください。ねじ穴をエッジや薄い部分に近づけすぎないようにしてください。

素材に応じて、ねじ切り方法を選択する。硬い金属の場合、ねじ切り加工が最も効果的であることが多いが、これはきれいなねじ山を作り出し、工具を変えることなく微調整が可能である。アルミニウムのような柔らかい金属は、効率的にタッピン グできるが、破断やカジリを防ぐには、十分な潤滑と切屑管理が必 要である。

部品に複数のねじ山があるとします。同じサイズとタイプのねじ山をグループ化します。これにより、工具交換の必要性が減り、サイクルタイムが短縮される。可能な限り標準的なネジサイズを使用することも有効です。カスタムねじ山は、生産を遅らせ、メンテナンスを難しくし、エラーのリスクを高めます。

4.シンプルで実用的な文章を心がける

機械加工部品に文字、ロゴ、ラベルを追加することは一般的ですが、注意深く設計しないと、生産が遅れたり、コストが上がったりします。非常に細かいフォント、 深彫りや小さな文字は、工具の摩耗を早め、サイクルタイムを延ばし、時にはマーキングを読みにくくする。シンプルなテキストは加工しやすく、きれいな仕上がりになり、不必要な複雑さを避けることができる。

明瞭で切りやすいフォントを選ぶ。ArialやHelveticaのような、ストロークの幅が一定しているサンセリフ体は、CNC加工に最適です。装飾的なフォントや筆記体のフォントは、機械が正確に再現するのが難しいため、避けてください。特に工具の使用が制限される小さな部品には、可能な限り大きな文字サイズを使用する。

彫刻の深さは慎重にコントロールする。通常は、0.2~0.5mm程度の浅い文字で十分な視認性が得られます。深い彫刻は、より多くのパスを必要とし、工具の破損の危険性を高めます。文字が機能ではなく識別のためのものである場合、表面彫刻は深彫りよりも速く、きれいで、一貫性がある。

5.コーナーに適切な半径を加える

内コーナーの半径は、カッターの半径と同じか、わずかに上回るように設計する。例えば、6 mmのエンドミルを使用する場合、コーナーの半径は少なくとも3 mmか、少し大きめに設定します。こうすることで、削り残しや余分な応力を発生させることなく、工具をスムーズに動かすことができます。また、半径を大きくすることで、高い送り速度での加工が可能になり、工具の摩耗を抑えることができます。

同じようなフィーチャーで、非常に小さな半径や一貫性のない半径は避けてください。サイズが異なるとプログラミングに時間がかかり、別の工具が必要になることもあります。可能な限り均一な半径を使用することで、セットアップが簡素化され、再現性が向上します。鋭利なコーナーが不可欠な場合は、次のような二次加工を検討してください。 放電加工(EDM)これは正確なエッジを作ることができるが、時間とコストがかかる。

Rは部品の強度も向上させます。鋭利な角は、特に荷重のかかる部品では、亀裂が入りやすい応力点となります。小さなRを付けるだけでも、応力がより均等に分散され、耐久性が向上し、疲労破壊のリスクが減少します。

6.ツールへのアクセス

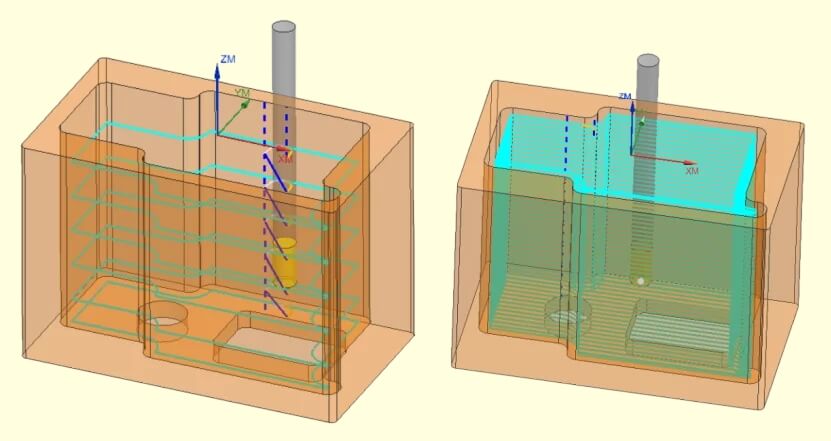

加工する前に、切削工具がどのように各フィーチャーに到達するかを視覚化し、スムーズな加工ができるようにします。すべての面、ポケット、穴は、障害物のない明確な経路が必要です。深いフィーチャーや隠れたフィーチャーは、標準工具がフィットして効率的に加工できるように、角度を広げたり、フィーチャーをずらしたりするなど、わずかな設計上の調整が必要になる場合があります。

工具を急角度や狭い場所で長時間使用するような設計は避けてください。このような条件は、振動や工具のたわみを増加させ、精度と仕上げ面に影響を与える可能性があります。その代わりに、複雑な形状を、より短く、より剛性の高い工具が容易に扱える、より浅い複数のパスに分割する。

多軸CNCマシンの場合は、パーツを自動的に再配置する機能を活用する。これにより、複数の角度からのアクセスが改善され、必要なセットアップの回数を減らすことができる。たとえ 5軸加工鋭利な内部コーナーや閉塞面は工具の動きを制限する可能性があるため、滑らかでオープンな設計を維持することは、効率と精度を維持するのに役立ちます。

7.安定性のために固定具を最適化する

加工を開始する前に、パーツをどのように保持するかを検討する。どのパーツにも、安定した位置決めとアライメントを確保するために、安定した基準点(データム)が必要です。複雑なパーツの場合、複数回のセットアップが必要になることがあるので、工具を遮ることなくしっかりとクランプできる、平らでアクセスしやすい面を含めてください。曲がった部分や薄い部分は、圧力で曲がったり変形したりする可能性があるため、固定具には使用しないでください。

クランプ力を均等に分散させます。不均等な圧力は、特に肉厚の薄い 部品の場合、部品を歪ませる可能性があ ります。デリケートな素材には、ソフトジョー、特注フィクスチャー、バキュームテーブルが有効です。モジュール式フィクスチャーは、パーツ間で素早く調整できるため、プロトタイプや少量ロットに適しています。

多軸加工では、すべての重要なフィーチャーにアクセスできるような冶具を計画します。よく設計された冶具は、再位置決めの回数を減らし、アライメントエラーを低減し、サイクルタイムを短縮します。

専門家によるCNCサポートで加工効率を高め、コストのかかるエラーを最小限に抑えます。 今すぐご連絡を をクリックし、複雑なプロジェクトについてご相談ください!

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。