製造業において納期を守ることは決して容易ではありません。タイトなスケジュール、複雑な設計、突然の注文変更など、製造チームはしばしば限界に追い込まれる。多くのエンジニアやマネジャーが同じ疑問を抱いています:コストを上げず、品質を落とすことなく、高品質の板金部品をより効率的に生産するにはどうすればいいのか?

今日の市場では、スピードが重要な要素となっている。クライアントは、プロジェクトの規模や範囲にかかわらず、リードタイムの短縮と一貫した品質を期待しています。より速く制作するということは、よりハードに働くということではなく、よりスマートに働くということです。よりスマートに仕事をすることです。そのためには、入念なプランニング、よりシンプルなデザイン、機械や材料のより良い使用が必要です。

この後のセクションでは、板金生産の効率を高めるための5つの実践的な方法を探っていく。どの方法も、需要に対応できる、より迅速で信頼性の高い工程を実現する上で重要な役割を果たす。

1.デザインとエンジニアリングの合理化

迅速な生産は、革新的な設計から始まります。部品が製造しやすいと、セットアップ時間が短縮され、製造がより迅速に進みます。エンジニアは、最初から部品の形状と製造性に集中することで、日数を節約することができます。

部品形状の簡素化による製造の高速化

単純な形状の部品は、生産時間を短縮します。複数の曲げ加工、切り抜き、特殊な角度を持つ複雑な部品は、追加のプログラミング、セットアップ、ツールの変更を必要とします。それぞれのステップに時間がかかります。余分な機能を減らし、形状をすっきりさせることで、機械がより効率的に作業できるようになります。

部品の機能に影響を与えない装飾的な部分や機能的でない部分は取り除く。例えば、2つの穴が同じ目的を果たすのであれば、1つだけ残す。可能な限り曲線の代わりに直線を使う。 レーザーカット より簡単になった。 ベンド.

特別な工具を必要とするような深い曲げや狭いコーナーは避けてください。標準的な曲げ半径は、セットアップをスピードアップし、割れや反りを防ぎます。穴のサイズと間隔を部品間で一定に保ち、同じパンチまたはレーザープログラムで複数の部品を変更せずに処理できるようにします。

製造可能設計(DFM)原則の使用

周波数変調 により、エンジニアは生産が容易でコスト効率の良い部品を作ることができます。DFMを早期に適用することで、生産を遅らせる特徴を明らかにし、取り除くことができる。

重要なアイデアのひとつは、設計の選択肢をショップの能力に合わせることである。例えば、曲げ機械が1インチの半径で最もうまく機能する場合、特別な工具を必要とするきつい曲げは避ける。こうすることで、遅れを防ぎ、部品をそのまま生産に回すことができる。

もうひとつのDFMは、材料の厚みを一定に保つことである。異なるゲージを切り替えると、機械が新たなセットアップを必要とするため、生産が遅くなります。複数の部品に同じ厚みを使用することで、バッチ処理が可能になり、機械がアイドルタイムなしで稼動し続けることができます。

2.材料の選択と準備

材料の選択は、シートメタル部品の生産処理速度に大きく影響します。調達や加工が容易な材料を選ぶことで、製造プロセス全体がスムーズになります。

入手しやすい素材を選ぶ

すでに在庫のある材料を使うことは、リードタイムを短縮する最も手っ取り早い方法のひとつである。冷間圧延鋼、ステンレス鋼、アルミニウムなどの一般的な金属は、通常、長い待ち時間なしにサプライヤーから入手できます。これらの金属は広く使用され、扱いやすく、ほとんどの加工工場でサポートされています。

エキゾチック合金や特殊合金は、より高い強度やより優れた耐食性を提供するかもしれないが、それらはしばしば特別注文を必要とする。これらの材料を待っていると、プロジェクトが数日から数週間遅れることさえあります。エンジニアは、設計を確定する前に材料の入手可能性を確認することで、このような事態を避けることができます。

複数の部品や製品ラインにまたがる材料選択の標準化も役立つ。複数のプロジェクトで同じ種類と厚さの金属を使用する場合、店舗は大量に注文し、在庫を維持し、最小限のダウンタイムで仕事を切り替えることができます。

プレカットと標準シートサイズの使用

材料の準備に費やす1分1秒は、生産時間のロスとなる。標準的なシートサイズとカット済みブランクを使用することで、このような事態を減らすことができる。48″×96″や48″×120″などの一般的なサイズは、ほとんどのレーザー加工機やパンチングマシンに適合するため、オペレーターはトリミングの必要なく、直接セットすることができます。

標準的なシート寸法に収まるように部品を設計することで、効率的なネスティングが可能になり、無駄が減り、切断工程が加速されます。特注サイズや特殊なレイアウトの場合、余分なハンドリングや切断工程が必要となり、生産が遅れ、コストが増加します。

プレカットブランクは、大量バッチ生産も容易にする。すぐに使えるシートがあるということは、新しい材料がバックグラウンドで準備されている間、機械が連続運転できることを意味する。これにより、安定した生産が維持され、ジョブ間の長い中断を防ぐことができます。

3.生産プロセスの最適化

現場のワークフローを改善することは、板金加工の生産効率を上げる最も手っ取り早い方法のひとつです。目標は、無駄な動きを最小限に抑え、ダウンタイムを減らし、機械の効率を維持することである。

リーン生産方式の導入

リーン・マニュファクチャリングは、付加価値のないものを取り除くことに重点を置いている。板金生産では、これは余分な動き、待ち時間、過剰な加工、手戻りを削減することを意味する。部品1つあたりの1秒の節約は、すぐに積み重なります。

生産工程の各ステップを見直すことから始める。材料や作業員が眠っている場所を探す。例えば、部品が検査や工具のセットアップのために長く待たされる場合、そのステップは改善が必要である。作業間の移行を合理化することで、総サイクルタイムを短縮することができる。

作業スペースの整理整頓も重要だ。清潔で、ラベルが貼られた店舗は、作業員が工具や材料を素早く見つけるのに役立ちます。工具を機械の近くに置くことで、歩く時間を減らすことができる。シャドーボード、ラベルの貼られたゴミ箱、視覚的な指示も、混乱やミスを最小限に抑える。

CNCとロボットによる反復作業の自動化

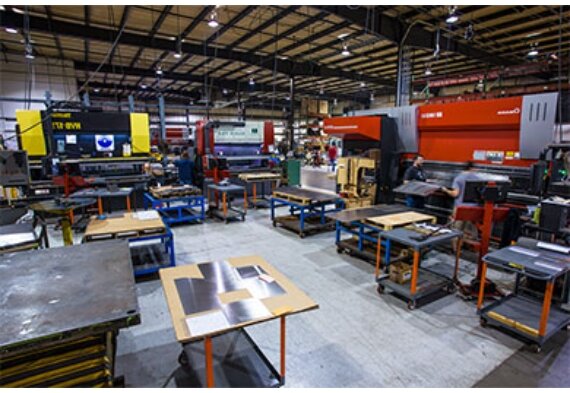

オートメーションは、繰り返しの多い作業や時間のかかる作業をスピードアップします。最新の板金工場では、CNCマシンやロボットシステムが、切断、曲げ、材料処理を迅速かつ正確に処理します。

CNCレーザーとパンチは、複雑な切断プログラムを素早く実行し、一度ジョブが設定されれば、ほとんど手入力は必要ありません。自動ネスティング・ソフトウェアは、シートの使用量を最大化し、機械加工時間を短縮します。

ロボットプレスブレーキは、一貫した曲げ加工と再現性のある結果を提供します。特にオートマチックツールチェンジャーと組み合わせると、手動セットアップよりも速く部品を切り替えることができます。自動化により、生産が安定し、エラーが減少します。

4.工具と設備の効率化

金型と設備は、生産工程における部品の移動速度に直接影響します。機械がスムーズに動き、セットアップが迅速であれば、製造は中断することなく行われます。

モジュラーおよびクイックチェンジツーリングシステムの使用

工具のセットアップは、板金加工工程で最も時間を浪費することのひとつである。工具を交換するたびに機械は停止する。モジュラー・ツーリングシステムとクイックチェンジ・ツーリングシステムは、オペレータがより迅速に、より少ない調整でツールを交換できるようにすることで、ダウンタイムを削減します。

モジュラーツーリングは、同じベースコンポーネントを使用して複数の構成で動作します。作業者は、工具全体を交換することなく、インサートやセクションを変更できるため、時間とコストを節約できます。例えば、モジュラープレスブレーキは、交換可能なパンチとダイを使用することで、作業者が異なる曲げプロファイルを素早く設定することを可能にします。

クイックチェンジ・クランプ、アダプター、アライメント機能により、セットアップがさらに迅速に。これらの機能により、作業者は数分ではなく数秒でツールの位置決めと固定を行うことができます。手作業が減ることで、ミスアライメントの可能性が減り、生産が速くなります。

最高のパフォーマンスを発揮する機器のメンテナンス

どんなに優れたマシンでも、適切なメンテナンスがなければ動きが鈍くなります。定期的なメンテナンスは、安定した性能、正確な部品、予期せぬ故障の減少を保証します。メンテナンスを怠ると、高額な修理代と生産時間のロスにつながります。

日常点検には、破片の清掃、工具の点検、アライメントのチェックが含まれる。磨耗したパンチ、鈍ったカッティングヘッド、緩んだ治具などは、部品の品質低下や手戻りの原因となる。些細な問題を早期に解決することで、作業時間を短縮することができます。

定期的な予防メンテナンスにより、主要コンポーネントを良好な状態に保ちます。フィルターの交換、潤滑システムのチェック、センサーの較正はすべて、安定した運転をサポートします。デジタルログを使用してメンテナンスを追跡することで、繰り返し発生する問題を発見し、ダウンタイムをより効率的に計画することができます。

5.品質管理の強化

品質管理は、板金生産のスピードと信頼性の両方に影響します。問題を早期に発見することで、無駄な材料やコストのかかる手戻りを防ぐことができます。

工程内検査によるエラーの早期発見

生産中にエラーを発見することは、最終段階でエラーを発見するよりも多くの時間を節約します。工程内検査は、部品が次の生産段階に進む前に、寸法や表面の問題を特定するのに役立ちます。これにより、バッチ全体の廃棄や再加工を防ぐことができます。

オペレーターは、各工程の直後に、穴の配置、曲げ角度、平坦度などの主要な特徴を確認することができます。これらのチェックは、図面上の公差と一致する必要があります。特定の部品専用に設計されたゲージやテンプレートを使用することで、検査を迅速かつ簡単に行うことができます。

検査を生産に組み込むことで、問題が発生した時点で確実に発見することができます。例えば、曲げ角度が正しくない場合、オペレーターは最終組立中に問題を発見するのではなく、プレスブレーキを即座に調整することができます。これにより、ワークフローがスムーズになり、無駄が削減されます。

一貫性を保つためのデジタル測定ツールの使用

デジタルツールは測定を高速化し、精度を高めます。従来のノギスや手動ゲージも効果的ですが、デジタルシステムは、特に複雑な部品や公差の厳しい部品に対して、より高速で信頼性の高いデータを提供します。

座標測定機 (CMM)レーザースキャナー、デジタルハイトゲージは、部品の形状を素早くチェックすることができます。これらのツールは、複数の寸法を数秒でキャプチャするため、手作業による測定の必要性が減少します。また、データは自動的に保存されるため、長期的な品質傾向の追跡にも役立ちます。

デジタル測定ツールを生産ソフトウェアとリンクさせることで、エンジニアは即座にフィードバックを得ることができる。部品が公差から外れた場合、オペレータはより多くの部品に影響を与える前に修正することができます。このリアルタイムの可視性は、迅速な意思決定とスムーズなワークフローをサポートします。

次のプロジェクトを加速させる準備はできていますか? 部品図面や3Dファイルを今すぐ共有しましょう。.当社のエンジニアリングチームは、お客様の設計を検討し、時間を節約する方法を提案し、迅速かつ正確な見積もりを提供します。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。