アルミの試作品を作るのに、適切な方法を見つけるのに苦労していませんか?最適な手法を選択することは困難であり、特に納期が厳しい場合には、時間と費用を浪費することになります。多くのエンジニアは、プロジェクトでアルミ部品を作る際に、品質、コスト、納期の問題に直面します。

アルミニウムのプロトタイピングは、最良の結果を得るために特定の技術を必要とします。主な5つの方法は、CNC機械加工、板金加工、ダイカスト、3D印刷、押出です。それぞれの方法には、プロジェクトのニーズ、数量要件、予算の制約に応じて、独自の利点と制限があります。

次のプロジェクトで正しい方法を選びたいですか?より良い選択ができるよう、それぞれの技術を詳しく見ていきましょう。

プロトタイピングに適した一般的なアルミニウム合金

適切なアルミニウム合金を選択することは、プロトタイピングにとって非常に重要です。異なる合金は、強度、耐食性、機械加工性などのユニークな特性を提供します。プロトタイピングに使用される5つの一般的なアルミニウム合金とその主な特徴を見てみましょう。

アルミニウム3003多用途で扱いやすい

アルミニウム3003は、最も広く使用されている合金の一つです。優れた成形性と耐食性で知られています。そのため、板金加工や溶接に最適です。

他の合金に比べると強度は劣るが、軽量で耐久性が必要な試作品には最適である。代表的な用途 タンク, キャビネットそして装飾部品。

アルミニウム6061機械加工に最適な合金

アルミニウム6061は、CNC加工で好まれています。強度、溶接性、耐食性のバランスが優れています。この合金は熱処理も可能で、機械的特性を向上させます。

構造部品、フレーム、高精度を必要とする部品によく使用されます。試作品の強度が必要で、機械加工が容易であれば、6061は堅実な選択です。

アルミニウム7075:要求の厳しいアプリケーションのための高強度

アルミニウム7075は、利用可能な最も強いアルミニウム合金の一つです。強度対重量比が高いため、航空宇宙や軍事用途でよく使用されます。しかし、耐食性は他の合金より劣ります。

この合金は、大きな荷重や応力に耐える必要がある試作品に最適です。しかし、7075は機械加工が難しく 溶接 6061よりも。

アルミニウム6063押出成形に最適

アルミニウム6063は、その滑らかな表面仕上げと優れた押出加工性で知られています。建築用プロファイル、フレーム、装飾部品によく使用されます。また、この合金は耐食性があり、陽極酸化処理も容易です。

試作品に押し出し加工が含まれる場合や、研磨仕上げの外観が必要な場合は、6063が最適です。6061や7075ほどの強度はありませんが、軽量で美観を重視した設計には最適です。

アルミニウム5052:強度と耐食性

アルミニウム5052は、特に海洋環境において高い耐食性を発揮します。また、強度が高く、成形が容易なため、板金加工や溶接に適しています。

この合金は、船舶用ハードウェアや屋外用エンクロージャーなど、過酷な条件下で性能を発揮する必要がある試作品によく使用されます。この合金は 熱処理可能しかし、その自然な強さと耐久性は、信頼できる選択肢となる。

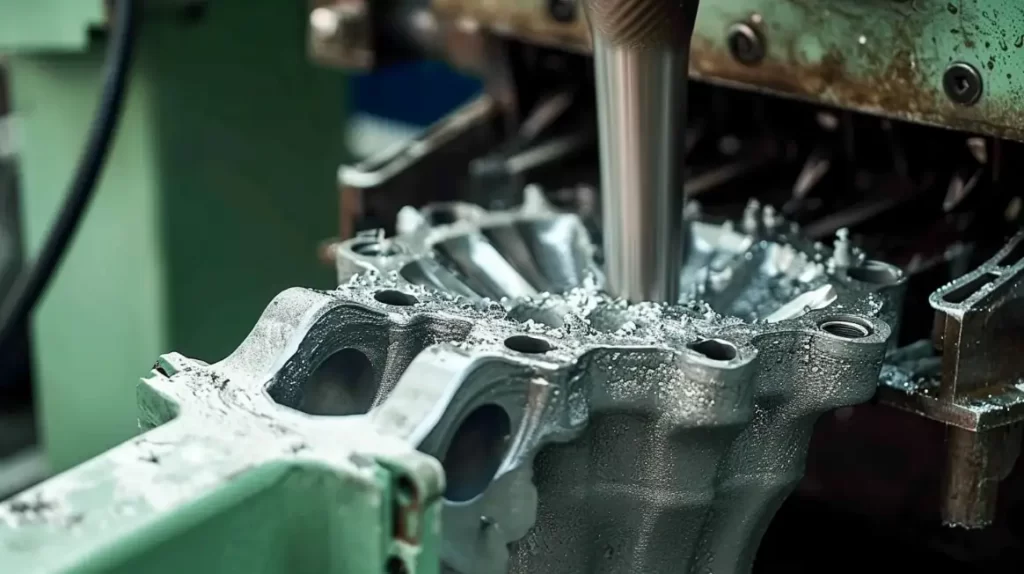

方法1:CNC加工

CNC加工 は、アルミニウムのプロトタイプを作成するための最も一般的な方法です。この工程では、コンピューター制御の ミルズ と旋盤を使って、無垢のアルミブロックから目的の形状が現れるまで材料を除去する。

CNCの工程はプログラミングから始まる。エンジニアは3Dモデルを作成し、それを切削工具をガイドするGコードに変換する。その後、機械はこの指示に従い、極めて高い精度で材料を切り取る。

長所:

- 高精度:CNCマシンは、多くの場合±0.001インチ以内の厳しい公差を達成することができます。

- 汎用性:CNCマシニングは、多くのアルミニウム合金に対応しています。複雑な形状や詳細な設計にも対応できます。

- スピード:一度セットアップすれば、CNCマシンは素早く部品を生産する。

- 表面仕上げ:CNC加工により、滑らかな仕上がりを実現。これにより、追加工の必要性が減少します。 研磨 または 仕上げ.

短所:

- 料金:CNCマシニングは、1点もののプロトタイプにはコストがかかる。このコストには、機械のセットアップや材料の無駄も含まれます。

- 設計限界:深いポケットや鋭角のコーナーなど、加工が難しいデザインもある。

アルミニウムにCNCを選択するタイミングは?

CNCマシニングは、次のような場合に最適な選択です:

- 精度が必要:CNC加工は、試作品に厳しい公差や細かいディテールが必要な場合に最適です。

- あなたのデザインは複雑:CNCマシンは、他の方法では不可能な複雑な形状を扱うことができます。

- 機能的なプロトタイプが必要:CNC機械加工部品は、強度と耐久性に優れています。部品が実環境でどのように機能するかをテストするのに最適です。

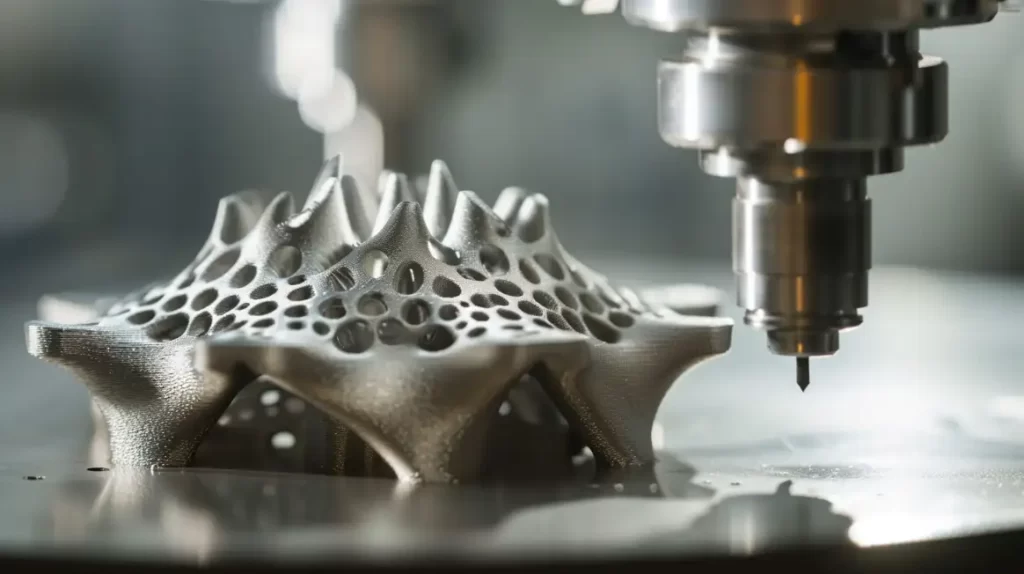

方法2:3Dプリント

3Dプリント は、デジタル設計から直接、層ごとにアルミニウム部品を製造します。このプロセスは、部品の3Dデジタルモデルから始まり、ソフトウェアによって薄い層にスライスされます。

3Dプリンターは、レーザーや電子ビームを使って粉末状のアルミニウムを溶かす。スライスしたモデルに従って各層を作成し、それらを融合させて最終的なパーツを形成する。この方法によって、従来の製造では難しかった複雑な形状も可能になる。

長所:

- デザインの自由:3Dプリンターは複雑な形状や内部構造を作り出すことができる。

- スピード:3Dプリンティングは、1点ものの試作品に適しています。金型やセットアップが不要なので、デザインから部品まで素早く作ることができます。

- 材料効率:CNC機械加工とは異なり、3Dプリントは必要な部分にのみ材料を追加します。

短所:

- 強度の限界:3Dプリントされた部品は、CNC機械加工で作られた部品ほど強くないかもしれません。

- 表面仕上げ:3Dプリントされた部品は、表面が粗いことがよくあります。滑らかな外観を得るためには、さらに仕上げが必要になる場合があります。

- 大容量の場合のコスト:3Dプリンティングは、少量生産では費用対効果が高いが、大量生産では高価になる可能性がある。

いつ3Dプリントを選ぶべきか?

3Dプリンティングは、次のような場合に最適な選択である:

- 複雑なデザインが必要:プロトタイプに複雑な形状や内部形状があっても、3Dプリントなら対応できます。

- スピードが重要:短納期を実現するには、3Dプリンティングが理想的です。コンセプトのテストやデザインの調整に最適です。

- あなたはワンオフのプロトタイプを作っている:3Dプリンティングは、単一部品や小ロットの場合、費用対効果が高い。

方法3:ダイカスト

ダイカスト は、ダイと呼ばれる鋼鉄製の金型に溶けたアルミニウムを高圧で押し込む。このプロセスは、アルミニウムを液体になるまで加熱することから始まります。その後、溶けたアルミニウムを高速で金型に注入します。

アルミニウムが金型に充填されると、急速に冷えて固化する。金型が開き、部品が排出されます。その結果、滑らかな表面仕上げの精密で詳細な部品ができます。金型は再利用でき、同じ部品を何度も作ることができます。

長所:

- 高精度:ダイカスト鋳造は、厳しい公差と微細なディテールを持つ部品を製造します。

- 優れた表面仕上げ:部品は滑らかな表面で金型から出てくる。

- 高速生産:一旦金型ができれば、部品は迅速に生産できる。

- 強度と耐久性:ダイキャスト部品は丈夫で耐久性があります。応力や磨耗に強く、機能的な試作品に適しています。

短所:

- 高いイニシャルコスト:金型を作るにはお金がかかる。

- 設計上の制限:ダイカストは、肉厚が均一な部品に最適です。複雑な設計では、複数の金型や追加の機械加工が必要になる場合があります。

いつダイカストを選ぶべきか?

ダイカストは次のような場合に最適な選択です:

- 大量生産が必要:ダイカスト鋳造は、同一の部品を多数生産する場合、費用対効果が高くなります。

- 正確さと細部が重要:ダイカストは、細かいディテールや厳しい公差を必要とするプロトタイプに最適です。

- 表面の仕上げが重要:ダイカスト鋳造は、試作品が金型から取り出してすぐに滑らかな仕上げが必要な場合に適しています。

- 強さが重要:ダイキャスト部品は強靭で耐久性があります。ストレスに耐える必要がある機能的な試作品に最適です。

方法4:板金加工

板金加工 は、アルミニウムの試作品を作成するための多用途で費用効果の高い方法です。これらのシートは、レーザー、シャー、パンチなどのツールを使用して希望の形状に切断されます。その後、プレスブレーキやローラーを使って、切断されたピースを必要な形状に曲げたり成形したりします。

などの追加プロセスがある。 溶接、リベットまた、複数のピースを組み立てるために、ファスナーが使われることもある。最終段階には、次のような仕上げ工程が含まれることが多い。 粉体塗装 または 陽極酸化処理 外観と耐久性を向上させる。

長所:

- コスト効率が高い:板金加工は、試作品や大量生産に手頃な価格です。

- 軽量で耐久性がある:アルミ板金部品は丈夫でありながら軽量です。

- 迅速なターンアラウンド:シンプルなデザインで素早く製作できる。

- スケーラビリティ:板金加工は少量でも大量でもうまくいきます。必要に応じて生産量を増やすことも簡単です。

短所:

- 設計上の制限:複雑な形状の場合、追加工程や組み立てが必要になる場合があります。

- 素材の厚さ:アルミニウム板の厚みは、デザインの選択肢を制限することがあります。

- 表面仕上げ:機能的ではあるが、板金部品は洗練された外観を得るために追加の仕上げが必要な場合がある。

板金加工を選ぶとき

板金加工は次のような場合に最適な選択である:

- 軽量パーツが必要:アルミ板金は、エンクロージャーやブラケットなど、重量が気になる用途に最適です。

- コスト優先:試作品や生産品に費用対効果の高いソリューションが必要な場合、板金加工が最適です。

- 平らな形や単純な形を扱っている場合:板金加工は、平面やわずかに湾曲した部品を作るのが得意です。非常に複雑な形状には不向きです。

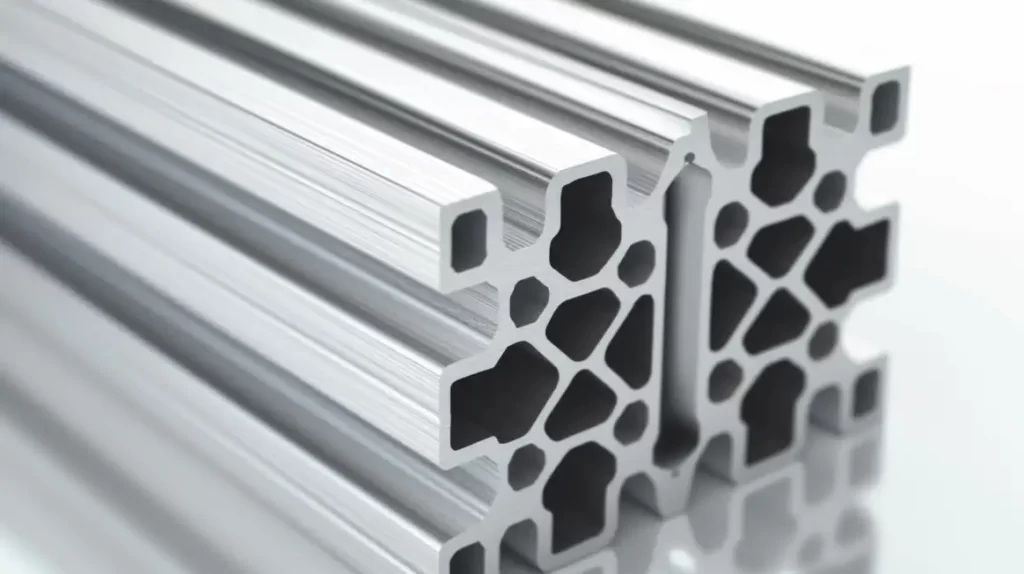

方法5:アルミ押し出し

アルミニウム押出成形は、アルミニウムを特定の形状に成形するための一般的な方法です。熱したアルミニウムを金型に押し込んで、連続した長い形状を作ります。

アルミニウム押出工程では、アルミニウムのビレットを柔らかくなるまで高温に加熱します。柔らかくなったアルミニウムは、油圧プレスを使用してダイスに押し込まれます。ダイスの形状が最終製品の形状を決定します。

長所:

- 大量生産に適したコストパフォーマンス アルミ押し出しは、一度ダイスを作れば、効率的かつ低コストで大量生産が可能である。

- 様々な形: 幅広い複雑な形状を高精度で製造できる。

- 軽量で耐久性がある: アルミ押し出し材は丈夫で軽量なので、さまざまな用途に最適です。

- 良好な表面仕上げ: このプロセスは、アルマイト処理や塗装が容易な、滑らかできれいな表面を作り出す。

短所:

- 初期設定費用が高い: カスタム金型の作成には費用がかかるため、小ロット生産には向かないかもしれない。

- 特定の形状に限定される: アルミ押し出し材には多くの形状オプションがありますが、すべてのデザインに適しているわけではありません。

- プロトタイプには時間がかかる: 大量生産には効率的だが、少量生産やラピッドプロトタイピングには他の方法よりも時間がかかる。

アルミニウム押出材を選ぶとき

アルミニウム押出材は、次のような場合に優れた選択肢となる:

- 大量生産が必要: アルミニウム押出成形は大規模生産に最適で、安定した品質と迅速な納期を競争力のあるコストで提供します。

- あなたは複雑な形状の部品を作っています: 設計に複雑な形状や断面が含まれる場合、アルミニウム押出は高精度で容易に対応できます。

アルミニウム・プロトタイプの利点

アルミニウムは、その強度、軽量性、汎用性により、プロトタイプによく使用されます。プロトタイプにアルミニウムを使用する主な利点をいくつかご紹介します。

優れた機能性

アルミニウムは、幅広い用途でその強力な性能で知られています。強度と重量のバランスが優れているため、重すぎず耐久性が必要な試作品に最適です。

優れた熱特性

アルミニウムは熱伝導性に優れているため、効率的な放熱が必要な用途に最適です。ヒートシンクや冷却フィンなどの試作品には、重要な部品から熱をすばやく逃がすアルミニウムの能力が役立ちます。

表面仕上げオプション

アルミニウムは、さまざまな表面仕上げを施すことができます。滑らかで洗練された外観が必要な場合も、より良いグリップのためにテクスチャのある表面が必要な場合も、アルミニウムは陽極酸化処理、塗装、コーティングが可能で、お客様のご要望にお応えします。

コスト効率が高い

アルミニウムは、初期段階では必ずしも最も安価な材料ではないかもしれませんが、その費用対効果は時間の経過とともに明らかになります。アルミニウムは広く入手可能で加工しやすいため、特に大きなロットの製造コストを削減するのに役立ちます。

高い正確性

アルミニウムは非常に厳しい公差で加工することができ、試作品に高い精度を提供します。これは、機能テストや最終生産に精度が要求される場合に特に重要です。

プロジェクトに適した方法の選択

プロジェクトに最適な製造方法を決定する際には、いくつかの要素を考慮する必要があります。選択する際に考慮すべき重要な点について説明しよう。

素材品質

正しい方法を選ぶには、必要な材料の品質が重要な役割を果たします。より良い仕上げやより実質的な材料を提供できる方法もあれば、同じレベルの品質を提供できない方法もあります。プロトタイプが応力、熱、腐食に耐える必要があるかどうかを考慮してください。

生産速度

もうひとつの重要な要素は、プロトタイプや最終製品がどれくらいのスピードで必要かということだ。3Dプリンティングのように、小ロットならすぐにできる方法もあります。アルミ押し出しのような他の方法は、時間がかかるかもしれませんが、大量生産に適しています。

デザインの複雑さ

デザインの複雑さが重要です。デザインに細かいディテールが多い場合は、CNC機械加工や3Dプリンティングのような方法が適しているかもしれません。よりシンプルなデザインであれば、ダイカストや押し出し成形のような方法の方が、大量生産には費用対効果が高く効率的かもしれません。

必要量

何個の部品が必要ですか?個数は選択する方法に影響します。3DプリンティングやCNC機械加工のような方法は、少量または1回限りの試作品に最適です。ダイカストやアルミ押し出しのような方法は、数量が多いほど費用対効果が高くなります。

予算の考慮

予算は方法の選択に影響する。3Dプリンティングのように、少量生産なら手頃な価格の方法もありますが、大量生産になると高額になる可能性があります。その他の方法(ダイカストなど)は、金型を作る必要があるため、初期費用が高くなる可能性があります。

結論

アルミニウムはプロトタイピングのための万能材料です。丈夫でありながら軽量なソリューションを提供し、多くのプロジェクトに最適です。どの方法を選択するかは、デザイン、生産速度、予算によって異なります。最適な方法を選択することで、プロジェクトに合った高品質のプロトタイプを実現できます。

お問い合わせ アルミの試作を開始する準備が整っている場合、または正しい方法を選択する際にサポートが必要な場合は、当社までご連絡ください。私たちのチームは、プロセスを通じてお客様をご案内し、お客様のプロジェクトにとって最良の結果をお約束します。今すぐお問い合わせください!

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。