複雑な三次元部品を確実に切削する方法をお探しですか?多くの製造業者は、厳しい公差を維持しながら詳細な設計を作成することに苦労しています。3Dレーザー切断は、このような課題を解決します。高精度、迅速な生産サイクル、多くの材料や形状に対する柔軟性を実現します。

3Dレーザー切断は、スピード、精度、適応性を兼ね備えている。高品質とコスト管理の両方を必要とする産業をサポートします。どのように機能するか知りたいですか?

3Dレーザー切断とは?

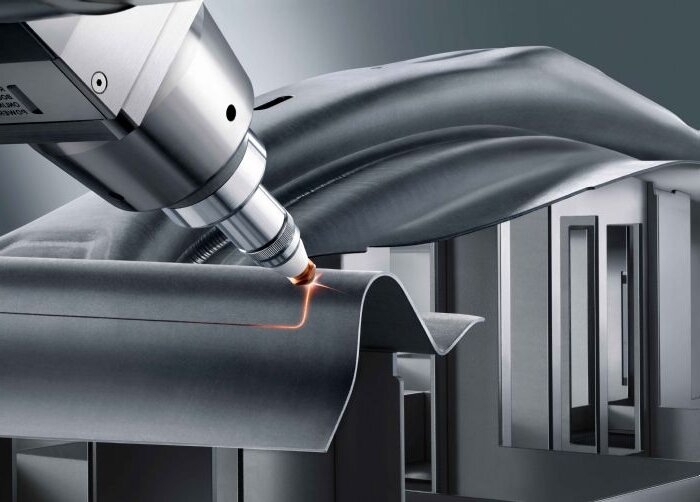

3Dレーザー切断は、集光レーザービームを使用して金属部品を3次元的に切断、トリミング、成形する方法である。シート材料にのみ作用する平面レーザー切断とは異なり、3Dレーザー切断は曲面、チューブ、成形部品、溶接アセンブリを扱うことができる。レーザービームは小さなスポットを狙い、熱を発生させて材料を溶かしたり蒸発させたりする。その後、ガスの流れが溶けた金属を吹き飛ばし、滑らかで正確なエッジを残します。

標準的なレーザーカッターはXとYの2方向に動く。複数の関節を持つロボットアームを使用する。このアームは人間の腕のように6方向に動く。アームの先端にあるのがレーザーツールで、3D部品のあらゆる角度を狙って回転・調整することができる。

レーザー切断を支える科学

レーザー切断は、集光ビームを使用する。レーザーは非常に小さなスポット、多くの場合、幅1ミリメートル未満に焦点を合わせます。この高エネルギーは、材料の温度を素早く上昇させます。材料と出力レベルによって、表面は溶けたり、燃えたり、蒸発したりします。

酸素、窒素、空気などのガスの流れが、溶けた金属や切り屑を吹き飛ばします。これにより、エッジに沿った蓄積を防ぎ、カットをきれいに保ちます。熱とガス流の混合により、レーザー切断は正確で、細かい形状でも制御しやすくなります。

3Dレーザービームはどのように異なる材料に作用するか?

3Dレーザービームが金属に当たると、材料は光を吸収して熱に変える。金属によって反応はさまざまだ。アルミニウムは光を反射しやすいので、切断には高い出力が必要です。ステンレス鋼はエネルギーをよく吸収するので、より低い出力で切断できる。

レーザーは、プラスチック、セラミック、複合材料などの非金属材料も切断します。それぞれのタイプで、出力、焦点、ガスに特定の設定が必要です。この適応性により、3Dレーザー切断は、多くの材料が使用される自動車、航空宇宙、電子機器などの業界に対応することができる。

CADとプログラミングの役割

コンピュータ支援設計(CAD)は、3Dレーザー切断において重要な役割を果たしている。エンジニアはCADソフトウェアで部品を設計し、正確な寸法のデジタルモデルを作成します。これらのモデルは、コンピュータ支援製造(CAM)ソフトウェアを使用して切断指示に変換されます。

機械はこの指示に従ってレーザーヘッドを動かします。多軸システムは、曲線、角度、複雑な表面に沿ってビームをガイドします。工具を交換することなく、デジタルファイル内で素早く変更することができます。

3Dレーザー切断セットアップのコアコンポーネント

3Dレーザー切断システムは、光学、モーションコントロール、ソフトウェアを組み合わせて、正確で柔軟な結果を実現する。セットアップの各部分には、精度、効率、適応性を確保するための特定の役割があります。

レーザー光源と光学系

レーザー光源は、切断を行うビームを作り出す。一般的なタイプは、ファイバーレーザー、CO₂レーザー、固体レーザーです。ファイバー・レーザーは効率がよく、アルミニウムや銅のような反射性の金属を切断できるため、広く使用されています。

光学系がビームを加工物に導き、集束させます。レンズとミラーがビームを微細なスポットに成形し、エネルギー密度を高めてエッジをきれいにします。調整可能な光学部品により、システムは異なる材料や厚みに合わせてビームサイズを変更できます。

モーションコントロールとロボットアーム

3Dレーザー切断には、多方向への動きが必要です。複数の軸を持つモーション・システムにより、レーザー・ヘッドが角度や曲面に届くようになります。一部のセットアップでは、ロボットアームを使用して、複雑な部品の周囲でレーザーを正確に動かします。

モーターとセンサーがこれらのシステムを制御し、高速でも高い精度を維持します。プログラムされた滑らかな動きにより、3Dレーザー切断は詳細なデザインや多様な部品形状に効果的です。

ワークホルダと治具

ワークホールディングは、切断中に部品を安定させます。固定具は、レーザービームとガス流の下で、材料が所定の位置に留まるように、材料をクランプまたはサポートします。チューブや溶接部品には、しばしば特注の固定具が必要です。

優れた固定具は、振動を減らし、エッジの品質を向上させ、カットを一定に保ちます。また、整列したまま部品を素早く出し入れできるため、段取り時間も短縮できます。

ソフトウェアとオートメーション・システム

ソフトウェアが設計と生産を結びつける。CADモデルは機械の切削指示に変換されます。高度なプログラムにより、切削経路を最適化し、材料の無駄を減らし、パワー設定を自動的に調整することができます。

自動化はこれをさらに推し進める。ロボットが積み下ろしを行い、センサーがリアルタイムで品質をチェックする。工場ネットワークとの統合は、管理者がジョブを追跡し、生産スケジュールを立て、異なるラインで一貫した結果を維持するのに役立ちます。

ステップバイステップの3Dレーザー切断プロセス

3Dレーザー切断は、明確なワークフローに従って行われます。デザイン、セットアップ、切断、検査の各段階が、精度、効率、一貫した結果を保証します。

デジタルデザインファイルの準備

このプロセスは、部品のCADモデルから始まります。エンジニアは、必要な寸法、曲線、切断線をすべて含む設計を作成します。次にCAMソフトウェアがこのファイルを機械コードに変換し、レーザーのパス、速度、出力設定を定義する。

シミュレーションツールは、多くの場合、生産前にプログラムをテストする。このステップでは、最初のカットの前にプロセスを検証することで、エラーをキャッチし、衝突を回避し、無駄を削減します。

機械のセットアップとキャリブレーション

オペレーターは、適切な光学系、ノズル、アシストガスを選択し、装置を準備します。その後、焦点を合わせ、ビームを整列させ、出力をチェックすることで、システムのキャリブレーションを行います。

ワークピースはクランプや特注の固定具を使って所定の位置に固定される。多軸システムまたはロボットアームは、部品の形状に合わせて調整される。適切なセットアップを行うことで、レーザーが問題なくあらゆる面に届くようになります。

カッティング実行とリアルタイム・モニタリング

セットアップが完了すると、マシンは切断プログラムを実行する。センサーが焦点、温度、ガスフローをモニターしている間、レーザーはその経路をたどる。

リアルタイムのモニタリングにより、オーバーヒート、ミスアライメント、不完全切断などの問題を検出します。オペレーターはすぐに設定を調整することができ、高度な自動化により、生産を停止することなく、軽微なエラーを自動的に修正することができます。

カット後の仕上げと品質チェック

切断後、部品には次のような小さな仕上げ工程が必要な場合がある。 バリ取り洗浄やコーティングを行う。素材によっては 研磨 最終的な品質基準を満たすために。

品質検査では、精度と表面状態を確認する。ノギス、レーザースキャナー、三次元測定機などのツールで完成部品を測定する。このステップでは、製品が組み立てや出荷に移る前に、すべての仕様を満たしていることを確認します。

業界を超えたアプリケーション

3Dレーザー切断は、精度、スピード、柔軟性を必要とする多くの産業で使用されている。複雑な形状やさまざまな素材を扱うことができるため、試作品から大規模生産まで幅広く利用されている。

自動車

自動車分野では、3Dレーザー切断は、ボディパネル、排気部品、自動車部品に使用されている。 構造部品.曲面をカットし 溶接アセンブリ を特別な工具なしで実現できる。自動車メーカーは、アルミニウムや高強度鋼のような材料で可能になった、生産時間の短縮と軽量設計から利益を得ている。

医療機器

医療メーカーは、手術器具、インプラント部品、カスタムハウジングに3Dレーザー切断を利用している。このプロセスは精密で、滑らかな仕上げが可能です。非接触であるため、汚染や材料損傷のリスクが軽減されます。

建築

建築家は、3Dレーザー切断を装飾パネル、建物の骨組み、特注機能に使用している。スチールやアルミニウムなどの金属と相性がよく、強度と見た目の美しさを兼ね備えた複雑なデザインを可能にする。

コンシューマー・エレクトロニクス

エレクトロニクス企業は3Dレーザー切断をケーシングに応用している、 括弧および内部部品に適している。この方法は、薄い金属や小型デバイスに必要な詳細なカットに適しています。また、迅速なプロトタイピングをサポートし、新しいデザインを迅速に市場に投入するのに役立ちます。

3Dレーザー切断のメリット

3Dレーザー切断は、製造業者に明確な利点を提供する。部品の品質を向上させ、コストを削減し、生産をスピードアップします。その汎用性により、さまざまな業界にわたる単純なプロジェクトや複雑なプロジェクトに役立ちます。

複雑なジオメトリー機能

多軸移動により、3Dレーザーシステムは曲線、角度、不規則な表面に沿って切断することができます。3Dレーザーシステムは、チューブ、成形部品、溶接アセンブリを再位置決めすることなく加工できます。これにより、設計者はより自由にユニークな形状を作成することができ、製造者は余分な操作を避けることで時間を節約することができます。

高精度と正確さ

集光されたレーザービームは、歪みの少ない狭いカットと滑らかなエッジを作り出します。詳細なパターンや小さなフィーチャーでも、厳しい公差が可能です。加工は非接触で行われるため、工具の摩耗がなく、大量生産でも一貫性が保たれます。

生産のスピードと効率

3Dレーザー切断は、従来の多くの方法よりも高速です。プログラムされたパスは、ジョブ間の迅速な変更を可能にし、新しい設計のための工具調整は不要です。これにより、セットアップ時間が短縮され、ラピッドプロトタイピングと大規模生産の両方をサポートします。

廃棄物の削減

最適化されたカッティング・パスがスクラップを最小限に抑える。ネスティング・ソフトウェアは、シート上に部品を密接に配置し、原材料の使用量を改善します。これによりコストを削減し、より持続可能な製造方法をサポートします。

課題と限界

3Dレーザー切断は多くの利点をもたらすが、企業はそれを使用する前に課題も考慮しなければならない。これらはコスト、材料オプション、日常業務に影響する。

初期投資と設備費用

3Dレーザー切断機の初期費用は高い。システムには高度なレーザー、モーションコントロール、自動化機能が含まれる。ロボットアームやカスタム治具を追加すると、コストはさらに上昇する。中小企業にとって、これは障壁となる可能性があるが、長期的な節約と効率化によって投資のバランスが取れることが多い。

材料の厚さと電力要件

レーザーは薄い金属から中程度の厚さの金属に最適です。非常に厚い材料にはより大きな出力が必要で、プロセスが遅くなり、エネルギー使用量が増えます。銅や真鍮のような反射性の金属を安定して切断するには、特殊なレーザーが必要な場合があります。機械的切断と比較すると、これは材料の柔軟性を低下させます。

メンテナンスと運用の専門知識

3Dレーザーシステムの精度と信頼性を維持するためには、定期的なメンテナンスが必要です。光学部品はクリーニングされ、ガス供給はチェックされ、ソフトウェアは常に最新の状態に保たれなければならない。また、プログラムの設定、機器の較正、問題の解決には熟練したオペレーターが必要です。適切なトレーニングがなければ、効率と製品の品質が低下する可能性があります。

結論

3Dレーザー切断は、複雑な金属部品を製造するための精密で適応性の高い方法です。曲面、チューブ、アセンブリに対応し、セットアップ時間と材料の無駄を削減します。このプロセスは、自動車、医療、建築、エレクトロニクスなどの業界において、精度、スピード、一貫性を提供します。

3Dレーザー切断でアイデアを現実にする準備はできていますか? お問い合わせ までご連絡ください。

ケビン・リー

レーザー切断、曲げ加工、溶接、表面処理技術を専門とし、板金加工において10年以上の実務経験があります。シェンゲンのテクニカルディレクターとして、複雑な製造上の課題を解決し、各プロジェクトにおける革新と品質の向上に尽力しています。