Il processo di fresatura può determinare o meno l'efficienza produttiva nella progettazione di un pezzo o di un componente. Vi siete mai chiesti come si inserisce la fresatura laterale in questo contesto? La fresatura laterale offre una soluzione potente, ma potreste perdere i suoi potenziali vantaggi senza sapere come funziona. In questo articolo illustreremo la fresatura laterale e come può aiutare il vostro processo di produzione.

Volete conoscere i dettagli della fresatura laterale? Vi illustreremo il processo, gli strumenti e le applicazioni per aiutarvi a prendere decisioni migliori sulla lavorazione.

Che cos'è la fresatura laterale?

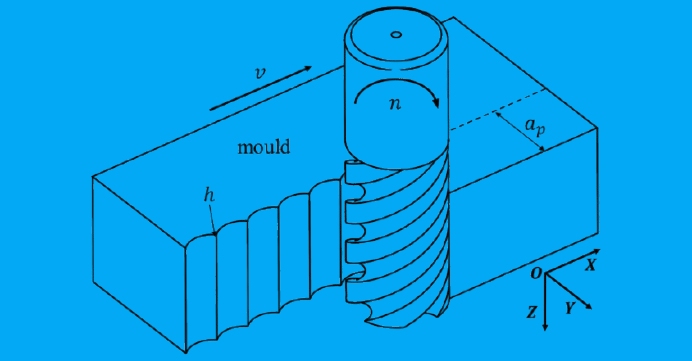

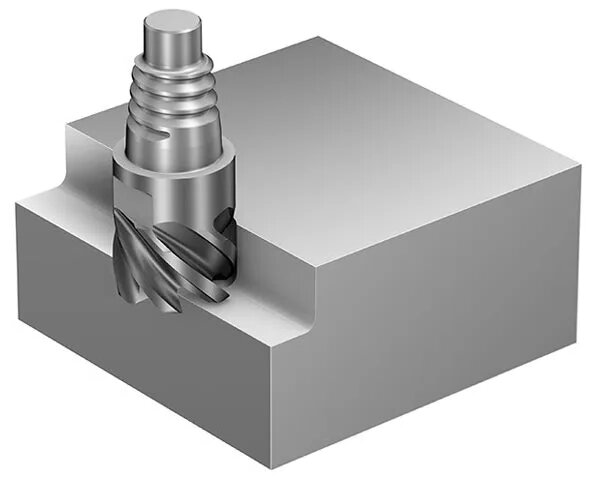

La fresatura laterale è un processo in cui una fresa rotante rimuove il materiale dal lato di un pezzo. La fresa ha dei denti sui lati, che incidono il materiale mentre si muove lungo i bordi. In questo modo si creano superfici piane, scanalature o profili complessi. È comunemente utilizzata per pezzi di grandi dimensioni o di forma irregolare che necessitano di dimensioni precise e finiture lisce.

Come funziona la fresatura laterale?

La fresatura laterale utilizza una fresatrice con una fresa rotante. La fresa si muove lateralmente lungo il pezzo, incidendo il materiale. Il tavolo della macchina può muoversi in diverse direzioni, consentendo un controllo preciso della profondità e della larghezza del taglio.

Ecco come funziona in semplici passi:

- Il pezzo da lavorare è fissato saldamente alla tavola della macchina.

- La fresa ruota ad alta velocità e si sposta lungo il lato del pezzo.

- I denti della fresa rimuovono il materiale, creando la forma o la superficie desiderata.

- Il refrigerante viene spesso utilizzato per ridurre il calore e proteggere l'utensile.

Componenti chiave di un'operazione di fresatura laterale

Un'operazione di fresatura laterale coinvolge diversi componenti critici che lavorano insieme. Ecco cosa c'è da sapere:

- Fresatrice: L'attrezzatura di guida sostiene e muove la fresa. Può essere orizzontale o verticale, a seconda del lavoro.

- Pezzo: Il materiale tagliato viene fissato saldamente al tavolo della macchina per impedirne il movimento.

- Taglierina: Utensile rotante con denti che rimuove il materiale dal pezzo.

- Sistema di raffreddamento: Contribuisce a ridurre il calore e l'attrito, prolungando la durata dell'utensile e migliorando la finitura.

- Sistema di controllo: L'operatore può regolare la velocità, la profondità e la direzione per ottenere tagli precisi.

Tipi di frese

La scelta della fresa giusta fa una grande differenza nei risultati della fresatura laterale. Ogni tipo di fresa risponde a esigenze specifiche.

Frese lisce

Le frese lisce hanno denti dritti o elicoidali sulla superficie esterna. Queste frese essenziali sono adatte a superfici ampie e piatte. I denti tagliano dolcemente e diffondono il calore sull'utensile.

Frese per la lavorazione di superfici

Le frese frontali hanno denti sia sulla faccia che sul diametro. Tagliano due superfici contemporaneamente, quella laterale e quella inferiore. Questo le rende perfette per i tagli a spalla e per i gradini.

Frese a denti sfalsati

Le frese a denti sfalsati hanno una spaziatura dei denti non uniforme. Questo design riduce le vibrazioni e rende i tagli più uniformi. Gli spazi tra i denti aiutano a eliminare meglio i trucioli durante i tagli pesanti.

Taglierine ad incastro

Le frese a incastro utilizzano più dischi montati insieme. I denti si sovrappongono per eseguire tagli più ampi rimanendo stabili. Eccellono nel taglio di scanalature e fessure profonde senza deviazioni.

Applicazioni della fresatura laterale

La fresatura laterale si adatta a molte esigenze di lavorazione. Ecco come i produttori la mettono al lavoro.

Lavorazione di superfici piane

La fresatura laterale crea superfici verticali precise sui pezzi. La fresa rotante si muove lungo il bordo del pezzo per rimuovere il materiale, creando spalle squadrate e angoli retti precisi per i pezzi che devono combaciare.

Finitura delle superfici

Il processo conferisce ai pezzi una finitura liscia e pulita. I denti della fresa producono una struttura superficiale uniforme. Più passaggi di luce possono creare superfici pronte per Assemblea o rivestimento con un lavoro supplementare minimo.

Scanalatura e scanalatura

La fresatura laterale consente di realizzare scanalature e incisioni precise nei pezzi. La larghezza della fresa corrisponde alla dimensione della scanalatura necessaria. È un'ottima soluzione per realizzare scanalature per chiavette, scanalature a T e altri elementi che tengono insieme i pezzi.

Contornatura e profilatura

Il metodo consente di modellare anche superfici curve e complesse. La fresa segue percorsi programmati per creare profili precisi, che aiutano a realizzare pezzi come cavità di stampi e componenti meccanici personalizzati.

Considerazioni chiave per una fresatura laterale di successo

La fresatura è un processo di lavorazione utilizzato in tutte le industrie manifatturiere. Diversi fattori chiave determinano la qualità dei risultati della fresatura.

Velocità dell'utensile da taglio

La fresa opera entro limiti di velocità specifici che influiscono sulla qualità della finitura superficiale. Le velocità elevate generano un eccesso di calore, causando una rapida usura dell'utensile. Le basse velocità producono tagli irregolari sul pezzo. Ogni tipo di materiale ha bisogno di un'impostazione della velocità per ottenere risultati precisi e uniformi.

Velocità di alimentazione

L'avanzamento descrive la velocità con cui il pezzo si muove contro l'utensile da taglio. Velocità di avanzamento elevate creano spesso superfici ruvide e possono causare la rottura e l'usura dell'utensile. Un basso avanzamento potrebbe non rimuovere il materiale a sufficienza, causando una scarsa qualità della superficie.

Esperienza dell'operatore

Un operatore esperto di fresatrici esegue tagli precisi e costanti. Gli operatori esperti sanno come impostare i parametri di taglio migliori, scegliere le velocità di avanzamento ottimali e selezionare le velocità di taglio corrette. Sono in grado di individuare e risolvere i problemi prima che influiscano sulla qualità del pezzo.

Design dello strumento

La progettazione degli utensili di fresatura influisce direttamente sulla qualità del prodotto finale. Tra le caratteristiche critiche vi sono i tipi di rivestimento e il numero di taglienti. Gli utensili con un maggior numero di taglienti producono in genere finiture più uniformi. Il giusto design dell'utensile, abbinato ai requisiti del lavoro, porta a risultati migliori e a un'asportazione più efficiente del materiale.

Vantaggi della fresatura laterale

La fresatura laterale offre numerosi vantaggi alle operazioni di produzione. Questo metodo si distingue nella lavorazione moderna per il suo mix di qualità e velocità.

Precisione e finitura superficiale migliorate

La fresatura laterale crea pezzi altamente precisi con una qualità superficiale eccellente. L'azione di taglio dell'utensile contro il pezzo produce bordi puliti e diritti con tolleranze ristrette. La rugosità superficiale rimane bassa perché i denti della fresa hanno un contatto costante con il materiale.

Maggiore efficienza e produttività

La fresatura laterale rimuove il materiale più velocemente di molti altri metodi. Il processo utilizza l'intera lunghezza dell'utensile da taglio, il che significa che viene asportato più materiale a ogni passata. Un solo impianto può spesso completare più operazioni, riducendo i tempi di spostamento dei pezzi tra le macchine.

Flessibilità nei tipi di materiale e nello spessore

La fresatura laterale funziona bene su molti materiali e spessori diversi. Il processo è in grado di gestire qualsiasi cosa, dall'alluminio morbido all'acciaio temprato. Le officine possono fresare lamiere sottili o blocchi spessi utilizzando la stessa impostazione di base, regolando i parametri di taglio.

Sfide e limiti della fresatura laterale

Nonostante i suoi vantaggi, la fresatura laterale presenta sfide specifiche che i macchinisti devono gestire. Queste limitazioni influiscono sia sulla qualità del processo che sui risultati finali.

Sfide relative al tasso di asportazione del materiale (MRR)

Il tasso di asportazione del materiale durante la fresatura laterale bilancia costantemente velocità e qualità. Le velocità di asportazione più elevate sottopongono a maggiori sollecitazioni gli utensili da taglio e i componenti della macchina. Quando si tagliano materiali più complessi, il calore si accumula rapidamente nella zona di taglio. Questo calore può modificare le proprietà del materiale e causare la distorsione del pezzo.

L'usura degli utensili e il suo impatto sulla qualità della fresatura

L'usura degli utensili influisce su ogni aspetto del processo di fresatura. L'usura dei taglienti lascia superfici più ruvide e dimensioni meno precise. Gli utensili usurati necessitano di maggiore potenza per tagliare, generando più calore e vibrazioni.

Vibrazioni potenziali e loro effetti sulla precisione

Le vibrazioni durante la fresatura laterale compromettono la qualità del pezzo e la durata dell'utensile. Gli utensili lunghi e sottili tendono a vibrare di più, creando superfici ondulate e finiture scadenti. I tagli profondi aumentano il rischio di vibrazioni, per cui spesso i macchinisti devono eseguire più passate superficiali invece di un taglio profondo.

Fresatura laterale vs. altri metodi di fresatura

La fresatura laterale è solo una delle tante tecniche di fresatura. Per comprenderne i vantaggi unici, confrontiamola con altri metodi standard come la fresatura frontale e la scanalatura.

Confronto tra fresatura laterale e fresatura frontale

La fresatura laterale e quella frontale sono processi essenziali, ma hanno scopi diversi. Ecco come si confrontano:

Area di taglio:

- La fresatura laterale si concentra sui lati del pezzo, creando superfici piane o scanalature.

- La fresatura frontale è mirata alla superficie superiore, producendo finiture lisce o piani piani.

Design dello strumento:

- Le frese laterali hanno denti sui lati.

- Le frese frontali hanno denti sul fondo e sui lati.

Applicazioni:

- La fresatura laterale è ideale per modellare i bordi e creare scanalature.

- La fresatura frontale è migliore per la finitura di grandi superfici piane.

Differenze tra fresatura laterale e scanalatura

Fresatura laterale e scanalatura vengono spesso confusi, ma presentano differenze distinte:

Scopo:

- La fresatura laterale modella i lati di un pezzo o crea ampie fessure.

- La scanalatura è specifica per il taglio di fessure o scanalature strette e precise.

Movimento dell'utensile:

- Nella fresatura laterale, la fresa si muove lungo il lato del pezzo.

- La fresa si muove verticalmente o orizzontalmente nella scanalatura per creare un taglio stretto.

Design dello strumento:

- Le frese laterali sono più larghe e progettate per tagli più significativi.

- Le frese per scanalature sono più strette e ottimizzate per la precisione.

Conclusione

La fresatura laterale è un processo di lavorazione versatile e preciso utilizzato per modellare e rifinire i lati di un pezzo. È ideale per creare superfici piane, scanalature e profili complessi su vari materiali. Conoscendone il funzionamento e gli strumenti, è possibile prendere decisioni informate sul proprio progetto.

Se siete alla ricerca di soluzioni di lavorazione esperte o avete bisogno di una guida sui metodi migliori per il vostro progetto, siamo qui per aiutarvi. Contattaci per discutere delle vostre esigenze e scoprire come possiamo dare vita alle vostre idee in modo preciso ed efficiente.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.