La stampa 3D può produrre parti forti o fragili, e la differenza spesso si riduce a un'impostazione: l'infill. Molti utenti alle prime armi si scontrano con strutture deboli, tempi di stampa lunghi o spreco di materiale. Se state stampando parti funzionali o prototipi, sapere come funziona l'infill vi aiuta a evitare errori costosi e a ottenere risultati migliori dalle vostre stampe.

L'infill si riferisce alla struttura interna di una parte stampata in 3D. Sostiene l'involucro esterno e conferisce alla parte la sua forza. I modelli di infill, la percentuale e l'orientamento influiscono sulla resistenza, sul peso e sulla velocità di stampa della parte. La scelta dell'infill appropriato dipende dall'uso e dai requisiti del pezzo.

Ora che sapete a cosa serve l'intaso, vorrete capire come usarlo correttamente e ottenere risultati migliori nelle vostre stampe. Questa guida illustra i tipi e le densità dell'intaso, aiutandovi a scegliere quello migliore per il vostro progetto.

Nozioni di base sull'infill nella stampa 3D

L'infill non è solo un riempimento. È una parte fondamentale della struttura di ogni pezzo stampato in 3D. Ecco cosa fa e perché è importante.

Definizione e funzione del riempimento

L'infill si riferisce alla struttura di supporto interna di una parte stampata in 3D. Riempie lo spazio tra le pareti esterne del guscio. Non si vede dall'esterno, ma tiene tutto insieme all'interno.

Il suo compito principale è quello di fornire forza. Sostiene gli strati superiori e ne impedisce il collasso. Inoltre, aiuta le parti a mantenere la loro forma e a sostenere i carichi. Alcune parti richiedono solo un supporto minimo. Altre ne hanno bisogno di più per gestire lo stress o l'usura.

Come influisce il riempimento sull'integrità strutturale?

Il riempimento influisce sulla resistenza di un pezzo. Più si utilizza l'intaso, più il pezzo diventa resistente. Ma questo significa anche più tempo e più materiale.

Anche il tipo di disegno dell'intaso influisce sulla resistenza. Alcuni motivi diffondono meglio la forza. Altri sono più veloci da stampare. Se il pezzo deve sostenere un peso o resistere a una pressione, l'intaso più denso e i modelli più resistenti fanno la differenza.

Il rapporto tra riempimento e utilizzo dei materiali

L'infill consuma materiale. Più è denso, più filamento o resina sono necessari. Con un tasso di riempimento di 10%, il pezzo risulta leggero e flessibile. A 80%, è pesante e solido.

Una maggiore quantità di riempimento aumenta anche il tempo di stampa. Quindi, c'è un compromesso. Con un basso riempimento si risparmiano tempo e costi, ma si rinuncia alla resistenza. Con un riempimento elevato si ottiene un pezzo più impegnativo, ma i tempi di attesa sono più lunghi e si utilizza più materiale.

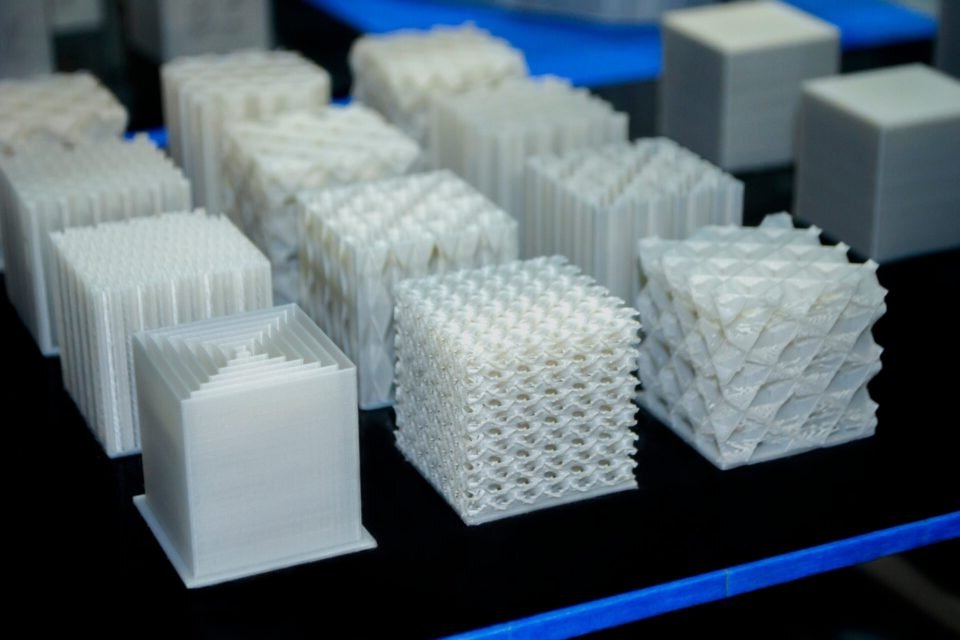

Modelli di riempimento comuni e loro utilizzo

Diversi schemi di riempimento possono alterare la resistenza, la flessibilità o la leggerezza della vostra Stampa 3D. Ogni tipo ha i suoi punti di forza. La scelta giusta dipende dallo scopo del pezzo.

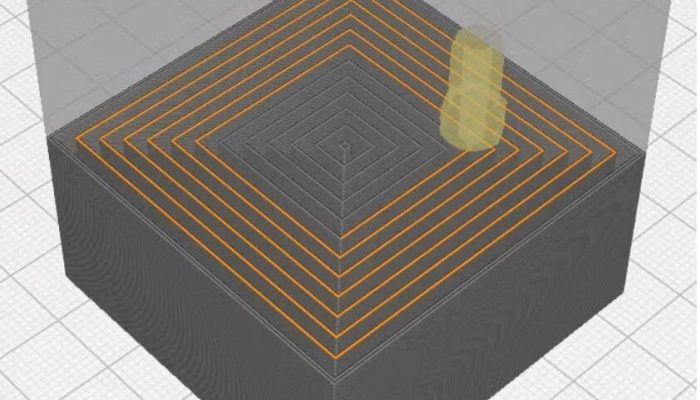

Modello di riempimento concentrico

Il riempimento concentrico segue la forma della parete esterna. Crea anelli all'interno del pezzo che copiano il guscio esterno. Questo modello offre finiture superficiali lisce ed è particolarmente indicato per gli oggetti curvi. Aggiunge un po' di resistenza, ma si concentra maggiormente sull'aspetto. Si usa spesso quando l'estetica ha la precedenza sulla resistenza al carico.

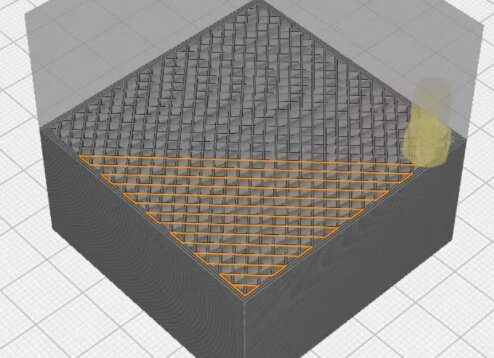

Schema di riempimento a griglia

Il riempimento a griglia forma una disposizione quadrata incrociata. Distribuisce la forza in modo uniforme in tutte le direzioni. È forte, semplice e veloce da stampare. È una delle scelte più comuni per i pezzi generici. La griglia è una scelta solida per scatole, parentesie coperture che richiedono un equilibrio tra forza e velocità di stampa.

Modello di riempimento della linea

Il riempimento delle linee si muove in linee rette e parallele per ogni strato. La direzione si sposta leggermente tra gli strati. Utilizza meno materiale e stampa più velocemente di una griglia. Tuttavia, è più debole. Questo modello funziona bene per modelli visivi o bozze veloci in cui la funzione non è l'obiettivo principale.

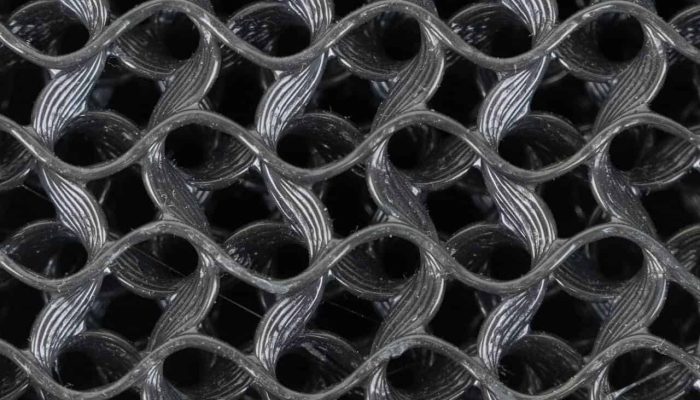

Schema di riempimento della tiroide

L'intaso di Gyroid crea una curva 3D fluida che non si ripete nello stesso modo da uno strato all'altro. Offre un'elevata resistenza e una buona flessibilità, pur mantenendo un peso ridotto. Questo modello è ideale per i pezzi che devono subire torsioni o piegature. Viene spesso utilizzato in parti funzionali e componenti resistenti agli urti.

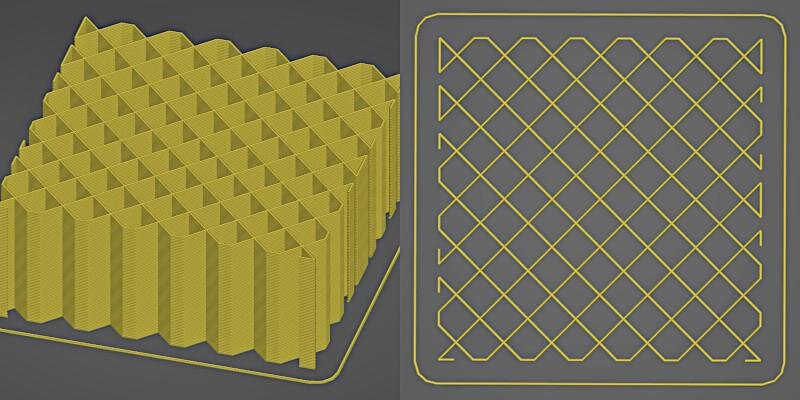

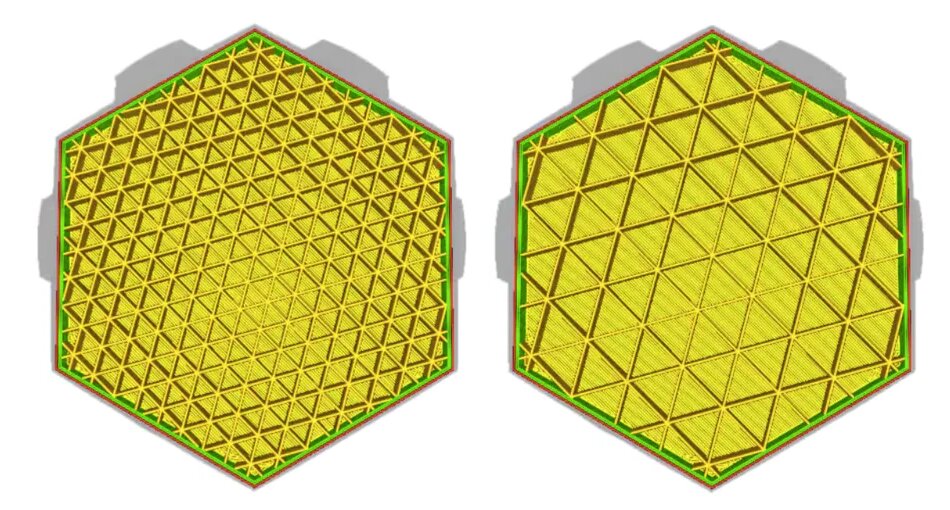

Schema di riempimento dell'ottetto

Il motivo a ottetto utilizza un mix di triangoli e linee diagonali. Forma un reticolo forte e tridimensionale. Questo disegno offre un eccellente rapporto resistenza/peso. Resiste alle pressioni provenienti da più direzioni. È ideale per i pezzi che richiedono un'elevata resistenza meccanica, pur mantenendo un design leggero.

Schema di riempimento dei fulmini

Il riempimento di fulmini assomiglia a percorsi casuali, proprio come un fulmine. Supporta solo le parti superiori del modello. Utilizza pochissimo materiale e si stampa velocemente. Questo modello è più adatto per i modelli visivi o prototipi che richiedono una forza minima. Non è adatto a parti funzionali.

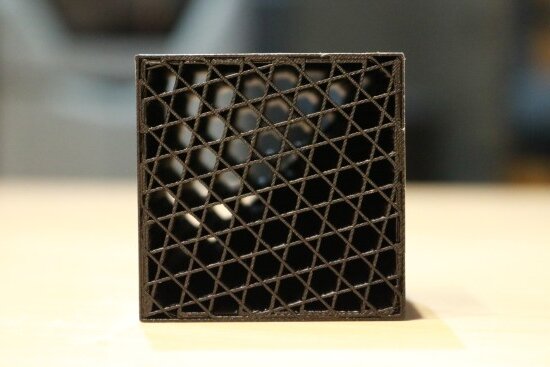

Modello di riempimento triangolare

Questo modello stampa triangoli a strati. I triangoli offrono un supporto solido. Il modello resiste bene alla pressione. È adatto a parti che trasportano carichi pesanti. Richiede più tempo e materiale per la stampa rispetto ai modelli più semplici, ma la resistenza lo compensa.

Schema di riempimento trasversale

Il motivo a croce assomiglia a piccoli segni più. Si stampa velocemente e si utilizza poco materiale. Tuttavia, la sua resistenza è bassa. Funziona bene per i modelli leggeri o per le parti a bassa sollecitazione. È rapido e semplice, ma non è adatto a un uso intensivo.

Spiegazione della densità di riempimento

La densità di infill influisce sulla resistenza, sulla leggerezza o sulla velocità della stampa 3D. È una delle impostazioni più critiche del software di slicing.

Che cos'è la densità di riempimento?

La densità di riempimento è la quantità di materiale utilizzato per riempire l'interno di un pezzo. Si misura in percentuale. Un riempimento di 0% rende il pezzo vuoto. Un riempimento di 100% lo rende solido.

Una densità più elevata conferisce maggiore resistenza e peso. Una densità inferiore consente di risparmiare tempo e materiale.

Gamme di densità standard e loro applicazioni

- 0%-15%: Utilizzato per modelli visivi e pezzi da esposizione. I pezzi sono leggeri e veloci da stampare, ma sono deboli.

- 20%-40%: Ottimo per la maggior parte delle parti funzionali. Offre una resistenza moderata e un risparmio di materiale.

- 50%-70%: Adatto per parti robuste che sopportano sollecitazioni regolari.

- 80%-100%: Utilizzato per parti sottoposte a carichi o urti elevati. Queste stampe richiedono più tempo e utilizzano una quantità di materiale significativamente maggiore.

Qual è la densità ottimale di riempimento?

La densità migliore dipende dall'uso del pezzo. Se il pezzo non deve sopportare pesi o sollecitazioni, 15-20% è di solito sufficiente. Per le parti portanti o in movimento, un equilibrio di 40-60% è ideale. Per applicazioni pesanti, è consigliabile una densità maggiore.

Evitare l'uso di 100% a meno che non sia necessario. Aggiunge tempo di stampa e costi di materiale senza fornire grandi vantaggi nella maggior parte dei casi.

Fattori che influenzano la scelta del riempimento

La scelta del giusto riempimento dipende da diversi fattori. Tra questi, le modalità di utilizzo del pezzo, il materiale da stampare e la disposizione degli strati.

Scopo della stampa: Funzionale o decorativo

Se il pezzo è decorativo, non ha bisogno di molta forza. È possibile risparmiare tempo e filamento utilizzando una bassa densità di riempimento e un modello di base.

Le parti funzionali devono essere in grado di sostenere il peso o di resistere alla forza. Per questo necessitano di un riempimento maggiore e di modelli più robusti. Un pezzo utilizzato in una macchina o in un utensile ha bisogno di un supporto maggiore all'interno rispetto a un pezzo da esposizione.

Considerazioni sui materiali per un riempimento ottimale

I diversi materiali si comportano in modo diverso con l'infill. Il PLA viene stampato bene anche con un basso livello di riempimento perché è rigido. Il TPU flessibile potrebbe necessitare di un maggiore riempimento per evitare cedimenti.

Alcuni materiali si ritirano o si deformano maggiormente. Un'armatura più robusta può aiutare a resistere a questi effetti. Anche il costo del materiale è importante: un filamento costoso potrebbe spingervi a ridurre il riempimento per risparmiare.

L'altezza dello strato e il suo impatto sulla densità di riempimento

L'altezza dello strato influisce sulla forza del riempimento rispetto al guscio esterno. Gli strati più spessi si stampano più velocemente, ma potrebbero non legarsi altrettanto bene. Gli strati più sottili producono stampe più uniformi e una maggiore resistenza, ma richiedono più tempo.

Se si utilizza uno strato spesso, potrebbe essere necessaria una densità di riempimento maggiore per compensare il legame più debole. Con strati delicati, anche un riempimento più basso può comunque fornire un supporto sufficiente alla struttura.

Conclusione

L'infill si riferisce alla struttura interna di una parte stampata in 3D. Influisce sulla resistenza, sul peso, sulla velocità di stampa e sull'uso del materiale. Il modello di riempimento, la percentuale e l'impostazione corretti dipendono dalla funzione che il pezzo deve svolgere. Le parti più leggere richiedono meno infill. I pezzi più resistenti ne richiedono di più. La scelta della giusta combinazione consente di stampare in modo più efficiente e di ottenere risultati migliori.

Avete bisogno di aiuto per le parti stampate in 3D personalizzate per il vostro progetto? Contatta il nostro team per soluzioni rapide, affidabili e personalizzate in base alle vostre esigenze di progettazione.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.