La produzione moderna deve rispettare tempi stretti e standard di qualità rigorosi. Gli ingegneri e gli acquirenti spesso lottano per trovare metodi di taglio rapidi, precisi e convenienti. Il taglio laser CNC risolve questi problemi. Aiuta a produrre pezzi rapidamente con una precisione costante. Questo articolo spiega cos'è e come funziona il taglio laser CNC, in modo che possiate capire se è la soluzione giusta per il vostro progetto.

Il taglio laser CNC sembra altamente tecnologico, ma è semplice se lo si analizza. Vediamo passo dopo passo come funziona e cosa lo rende così efficace.

Che cos'è il taglio laser CNC?

Il taglio laser CNC è un processo che utilizza un raggio laser focalizzato per tagliare i materiali. Il termine "CNC" sta per controllo numerico computerizzato. Ciò significa che il percorso di taglio è controllato da un software.

Il laser si muove in base alle istruzioni di un file di progettazione digitale. Taglia il materiale con il calore. Questo processo è pulito, rapido e ideale per forme complesse o dettagli fini.

La taglierina laser invia un fascio di luce ad alta potenza attraverso una lente di focalizzazione. Questa lente rende il fascio molto stretto e caldo.

Quando il raggio colpisce il materiale, lo riscalda fino a fonderlo o vaporizzarlo. Allo stesso tempo, un gas, spesso azoto o ossigeno, soffia via le parti fuse. In questo modo si ottiene un bordo di taglio pulito.

Il raggio laser trasferisce energia al materiale sotto forma di calore. Materiali diversi reagiscono in modi diversi. Il metallo può fondere o vaporizzare. La plastica può bruciare o fondere.

La velocità di taglio dipende dallo spessore del materiale, dal tipo e dalla quantità di energia erogata dal laser. I materiali più sottili si tagliano più velocemente. Quelli più spessi o riflettenti necessitano di una maggiore potenza o di un avanzamento più lento.

Come funziona il taglio laser CNC?

Il taglio laser CNC segue un processo chiaro e ripetibile. Dal primo file di progetto al pezzo finale, ogni fase è guidata dalla precisione. Ecco come funziona l'intero processo, passo dopo passo.

Fase 1: progettazione della parte nel software CAD

Il processo inizia con un progetto digitale. Gli ingegneri o i progettisti creano un disegno 2D utilizzando un software CAD. Il disegno include tutte le dimensioni e i dettagli di taglio.

Fase 2: conversione del progetto in un file CNC

Il file CAD viene esportato in un formato leggibile dalla macchina CNC, di solito DXF o DWG. Questo file indica alla taglierina laser dove muoversi e tagliare.

Fase 3: Impostazione della taglierina laser

L'operatore della macchina carica il file nel software CNC. Seleziona i parametri di taglio corretti, come potenza, velocità e tipo di gas, in base al materiale e allo spessore.

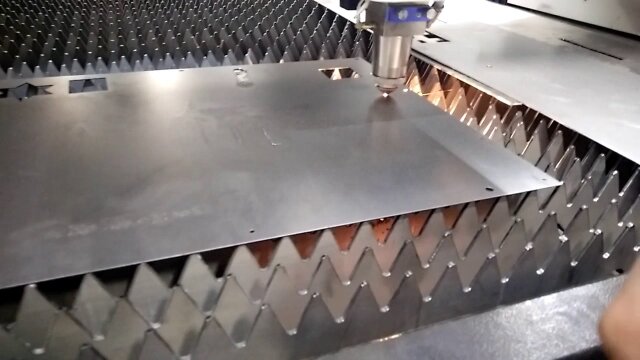

Passo 4: caricare il materiale

Una lastra di metallo o altro materiale viene posizionata sul letto laser. La macchina ne controlla la posizione e regola eventuali errori di allineamento.

Fase 5: avvio del processo di taglio

Il controllore CNC muove la testa del laser lungo il percorso programmato. Il raggio fonde o vaporizza il materiale. I gas di assistenza soffiano via i detriti e mantengono pulito il taglio.

Fase 6: Rifinitura e rimozione del pezzo

Una volta terminato il taglio, l'operatore rimuove il pezzo. Se necessario, esegue una leggera post-elaborazione, ad esempio sbavatura o pulizia.

Componenti principali di un sistema di taglio laser CNC

Una taglierina laser CNC è costituita da diverse parti chiave che lavorano insieme. Ognuno di essi svolge un ruolo importante nel garantire tagli puliti, veloci e precisi. Esaminiamo i componenti principali uno per uno.

Controllore CNC

Il controllore CNC è il cervello del sistema. Legge il percorso utensile dal file di progettazione. Quindi invia i comandi per spostare la testa del laser e controllare il raggio.

Sorgente laser

La sorgente laser produce il raggio utilizzato per il taglio. Esistono diversi tipi di laser, ma i più comuni sono:

- Laser a fibra: Ottimi per il taglio dei metalli. Sono veloci, efficienti e richiedono poca manutenzione.

- Laser CO₂: Sono migliori per tagliare materiali non metallici come il legno o l'acrilico. Funzionano bene per materiali più spessi e morbidi.

Testa di taglio e ottica

La testa di taglio dirige il raggio laser sul materiale. Comprende lenti e ugelli che focalizzano il raggio in un punto sottile.

L'ottica deve essere pulita e ben allineata. Una lente non allineata può rovinare il taglio. Alcuni sistemi regolano automaticamente la messa a fuoco in base allo spessore del materiale.

Sistema di movimento e guide

Questo sistema sposta la testa laser nell'area di lavoro. Comprende motori, cinghie o viti a ricircolo di sfere e guide lineari.

Un movimento fluido e preciso è fondamentale per ottenere tagli puliti. Eventuali vibrazioni o scatti possono causare bordi irregolari o errori. I sistemi di fascia alta utilizzano servomotori e guide di precisione per ottenere risultati migliori.

Tavola di lavoro e meccanismi di serraggio

Il piano di lavoro mantiene il foglio in posizione durante il taglio. Alcuni tavoli si muovono verso l'alto e verso il basso per facilitare le operazioni di carico e scarico. I sistemi di serraggio o di vuoto mantengono il materiale in piano. In questo modo si evitano spostamenti durante il taglio.

Tipi di macchine per il taglio laser CNC

Le macchine per il taglio laser CNC sono di diversi tipi. Ogni tipo utilizza una sorgente laser specifica e si adatta a diversi materiali o esigenze di taglio. Di seguito sono riportati i tre tipi più comuni.

CO₂ Taglierine laser

I laser a CO₂ utilizzano una miscela di gas che comprende anidride carbonica. Producono un raggio infrarosso che funziona bene su materiali non metallici. Queste frese sono ideali per:

- Plastica

- Legna

- Acrilico

- Carta

- Tessuti

Anche i laser a CO₂ possono tagliare i metalli, ma sono più lenti e meno efficienti dei laser a fibra. Spesso richiedono una maggiore manutenzione a causa delle parti mobili e degli specchi.

Taglierine laser a fibra

I laser a fibra utilizzano un sistema a stato solido. Inviano il laser attraverso fibre ottiche invece che attraverso specchi. Queste macchine sono altamente efficienti e ottime per il taglio dei metalli. Gestiscono:

- Acciaio inox

- Acciaio al carbonio

- Alluminio

- Rame

- Ottone

I laser a fibra tagliano più velocemente, consumano meno energia e richiedono meno manutenzione. Oggi sono la scelta migliore per la maggior parte dei lavori di taglio dei metalli.

Sistemi laser Nd: YAG

Nd:YAG è l'acronimo di Neodymium-doped Yttrium Aluminum Garnet. Questi laser sono meno comuni ma utili per applicazioni speciali. Possono pulsare molto rapidamente e sono utilizzati per:

- Metalli sottili

- Incisione

- Compiti di alta precisione

I laser Nd: YAG funzionano bene sia con i metalli che con alcune materie plastiche. Tuttavia, sono più costosi e non sono così comuni per i lavori di taglio generali.

Parametri chiave del taglio laser CNC

Per ottenere i migliori risultati da una fresa laser CNC, è necessario impostare i parametri giusti. Queste impostazioni influiscono sulla velocità, sulla qualità dei bordi e sulla precisione del taglio. Di seguito sono riportati i parametri più critici.

Potenza laser

I livelli di potenza (misurati in watt) influenzano direttamente la capacità di taglio. Le potenze più elevate (oltre 2000 W) tagliano materiali più spessi, ma hanno costi di esercizio più elevati. Le potenze più basse (500-1500 W) sono più adatte ai metalli sottili e alle materie plastiche. La potenza va adattata al materiale: l'acciaio inossidabile ha bisogno di 30% di potenza in più rispetto all'acciaio dolce a parità di spessore.

Velocità di taglio

Misurata in pollici al minuto (IPM), la velocità bilancia qualità e produttività. Una velocità eccessiva causa tagli incompleti; una velocità troppo bassa aumenta l'accumulo di calore. Esempi di velocità: L'acciaio dolce da 1/4″ si taglia a 120 IPM, mentre l'alluminio da 1/8″ si taglia a 250 IPM. Testare sempre le velocità per i nuovi materiali.

Posizione di fuoco

La posizione del punto focale del laser influisce sulla qualità del taglio. Per la maggior parte dei metalli, la messa a fuoco deve essere leggermente al di sotto della superficie del materiale (1/3 dello spessore). Le materie plastiche spesso si tagliano meglio con una messa a fuoco sul livello della superficie. Le teste di messa a fuoco automatiche mantengono la posizione durante il taglio.

Pressione e tipo di gas

I gas di assistenza (azoto, ossigeno, aria compressa) puliscono i tagli e prevengono l'ossidazione. L'azoto (15-20 psi) consente di ottenere bordi puliti sull'acciaio inossidabile. L'ossigeno (10-15 psi) accelera il taglio dell'acciaio al carbonio grazie a una reazione esotermica. Pressioni più elevate (fino a 300 psi) aiutano con i materiali più spessi.

Spessore e riflettività del materiale

I materiali più spessi richiedono una maggiore potenza laser e velocità di taglio più basse. Ad esempio, un laser in fibra da 1000W può tagliare fino a 1/4″ (6 mm) di acciaio dolce. Un laser da 4000W può tagliare fino a 1″ (25 mm) di acciaio dolce, a seconda del tipo di gas e della qualità del materiale. I materiali riflettenti (rame, ottone) possono richiedere rivestimenti speciali o impostazioni del laser a impulsi per evitare la riflessione del raggio.

Vantaggi del taglio laser CNC

Il taglio laser CNC offre diversi vantaggi che lo rendono un metodo di scelta per molti settori industriali. Aiuta i produttori a risparmiare tempo, a ridurre gli scarti e a migliorare la qualità dei pezzi. Ecco i principali vantaggi.

Alta precisione e tolleranze ridotte

Il taglio laser CNC consente di ottenere tagli con una precisione di ±0,1 mm. Questa precisione è adatta a pezzi con geometrie complesse o dettagli fini. Il laser a guida computerizzata segue esattamente i progetti, garantendo la coerenza di ogni pezzo.

Bordi puliti e minima post-elaborazione

Il laser fonde il materiale in modo pulito, lasciando bordi lisci. A differenza del taglio meccanico, non ci sono sbavature o finiture grossolane. La maggior parte dei pezzi è pronta per l'uso subito dopo il taglio, con conseguente risparmio di tempo. levigatura o archiviazione.

Tempi rapidi di installazione e di consegna

No personalizzato strumenti o matrici sono necessari. Si carica un file di progettazione e la macchina inizia a tagliare. Questo accelera la produzione, soprattutto per i piccoli lotti o gli ordini urgenti.

Flessibile per la prototipazione e la produzione di massa

Testate rapidamente i progetti con prototipi a basso costo. Lo stesso processo è in grado di adattarsi perfettamente alle produzioni in grandi volumi. È possibile passare da un materiale all'altro o da un progetto all'altro con una semplice regolazione del software.

Limiti e sfide

Sebbene il taglio laser CNC sia efficiente e preciso, non è perfetto per tutti i lavori. Alcune sfide possono riguardare i costi, la configurazione o la qualità dei pezzi. Ecco le limitazioni più comuni.

Elevato investimento iniziale

Le macchine per il taglio laser costano molto di più degli strumenti di taglio di base. Il prezzo comprende non solo l'attrezzatura, ma anche l'installazione, i sistemi di ventilazione e la formazione. Per le piccole officine questo ostacolo può essere difficile da superare.

Riflettività dei materiali e sensibilità al calore

I metalli altamente riflettenti, come il rame e l'alluminio, possono disperdere il raggio laser, riducendone l'efficienza. I materiali sensibili al calore, come alcune materie plastiche, possono deformarsi o scolorirsi durante il taglio, richiedendo un'attenta regolazione della potenza.

Manutenzione di ottiche e materiali di consumo

Le lenti e gli ugelli della testa di taglio si degradano nel tempo e devono essere sostituiti regolarmente. Polvere e detriti possono danneggiare le ottiche e richiedono una pulizia frequente per mantenere la qualità del taglio. Questi costi di manutenzione si sommano.

Limitazioni di spessore per alcuni materiali

Mentre i laser eccellono per le lamiere medio-sottili (in genere 0,5-25 mm per i metalli), il taglio di materiali spessi rallenta la produzione e aumenta il consumo di energia. Alternative come Taglio al plasma può funzionare meglio per il metallo molto spesso.

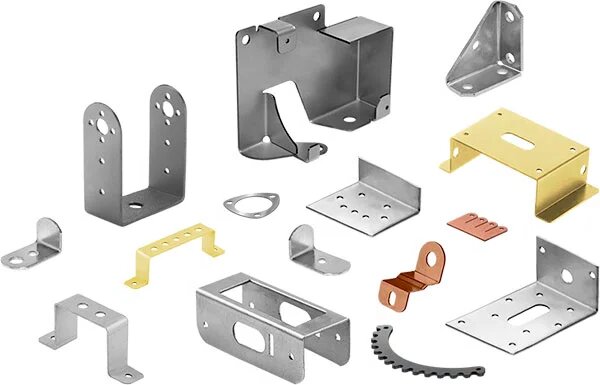

Applicazioni in tutti i settori

Il taglio laser CNC è utilizzato in molti settori perché è in grado di gestire tolleranze strette e forme complesse. Di seguito sono riportati alcuni settori comuni in cui questo processo ha un grande impatto.

Componenti aerospaziali e automobilistici

Il taglio laser produce staffe leggere, parti di motori e componenti strutturali con tolleranze rigorose. L'industria aerospaziale si affida a questo prodotto per la produzione di parti di aerei in alluminio e titanio. Le case automobilistiche lo utilizzano per pannelli di carrozzeria precisi e componenti del sistema di scarico.

Elettronica di consumo e involucri

I telai degli smartphone, i telai dei computer portatili e gli alloggiamenti degli elettrodomestici traggono vantaggio dalla precisione del laser. Il processo crea aperture pulite per porte e pulsanti in metalli sottili. È ideale per produrre piccoli lotti di involucri elettronici personalizzati.

Dispositivi e apparecchiature mediche

Strumenti chirurgici, dispositivi impiantabili e apparecchiature diagnostiche richiedono bordi sterili e privi di bave. Il taglio laser offre la precisione necessaria per i componenti medicali in acciaio inossidabile e titanio senza rischi di contaminazione.

Architettura e pannelli decorativi

I progettisti scelgono il metallo tagliato al laser per facciate di edifici, ringhiere e schermi interni. Questa tecnologia crea modelli intricati in acciaio, ottone e alluminio per applicazioni strutturali ed estetiche.

Macchinari industriali e parti di ricambio

I produttori di macchinari pesanti utilizzano il taglio laser per ingranaggi durevoli, componenti idraulici e telai di macchine. Il processo mantiene la resistenza delle parti portanti, consentendo al contempo ritagli e fori di montaggio complessi.

Considerazioni sulla progettazione per il taglio laser

Una buona progettazione dei pezzi consente di ottenere il massimo dal taglio laser CNC. Migliora la qualità del taglio, riduce gli scarti e accorcia i tempi di consegna. Ecco i punti chiave da considerare quando si prepara il progetto.

Preparazione dei file CAD

Iniziare con file vettoriali puliti in formato DXF o DWG. Eliminate le linee duplicate e assicuratevi che tutte le curve siano segmentate correttamente. Convertire il testo in contorni ed evitare larghezze minime: utilizzare uno spessore del tratto di almeno 0,1 mm. Ricordate che il laser segue esattamente il percorso disegnato.

Tolleranze e larghezza di taglio

Tenere conto del taglio del laser (in genere 0,1-0,3 mm) nei progetti. Per i pezzi da incastrare a pressione, lasciare uno spazio extra di 0,05-0,1 mm. Progettate angoli interni con un raggio di almeno 1 mm: il laser non può tagliare angoli retti perfetti. Per i pezzi ad incastro, prevedere uno spazio di 0,2 mm.

Nidificazione e utilizzo del materiale

Disponete i pezzi in modo efficiente per ridurre al minimo gli sprechi di materiale. Utilizzate un software di nesting per ottimizzare automaticamente la disposizione dei fogli. Mantenete almeno 2 mm tra i pezzi e 5 mm dai bordi della lastra. Considerate l'utilizzo di linee di taglio comuni per pezzi identici per ridurre i tempi di taglio.

Evitare la distorsione termica

Per i materiali sottili (sotto i 3 mm), utilizzare meno tagli lunghi e più segmenti corti. Aggiungere piccoli "ponti" (0,5-1 mm) per evitare che i ritagli interni cadano e si deformino. Distribuire il calore in modo uniforme alternando le direzioni di taglio, quando possibile. Per i materiali sensibili, considerare l'utilizzo di una potenza inferiore con più passate.

Conclusione

Il taglio laser CNC è un metodo preciso ed efficiente per tagliare lamiere e altri materiali. Utilizza un raggio laser focalizzato, controllato da un computer, per creare tagli puliti e dettagliati. Il processo funziona bene sia per la prototipazione che per le grandi produzioni. Con la giusta configurazione, offre tolleranze strette, tempi rapidi e una post-elaborazione minima.

Avete bisogno di pezzi tagliati in modo rapido e preciso? Fateci sapere di cosa avete bisognoe noi vi aiuteremo a trovare la soluzione giusta: preventivi rapidi, supporto di esperti e qualità costante.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.