La foratura è un'attività di lavorazione comune, ma i fori ciechi presentano sfide uniche. Richiedono un controllo preciso della profondità, finiture pulite e un'accurata rimozione del materiale. Senza il giusto approccio, possono verificarsi problemi come scarsa precisione, superfici ruvide o rottura dell'utensile. Ingegneri e macchinisti hanno bisogno delle tecniche migliori per garantire risultati perfetti.

I fori ciechi sono ovunque nella produzione, dai componenti automobilistici all'elettronica di consumo. Ma per ottenerli correttamente occorre molto di più che una semplice foratura. Scopriamo i passaggi chiave e i suggerimenti per garantire che i fori ciechi soddisfino sempre le specifiche di progetto.

Che cos'è un foro cieco?

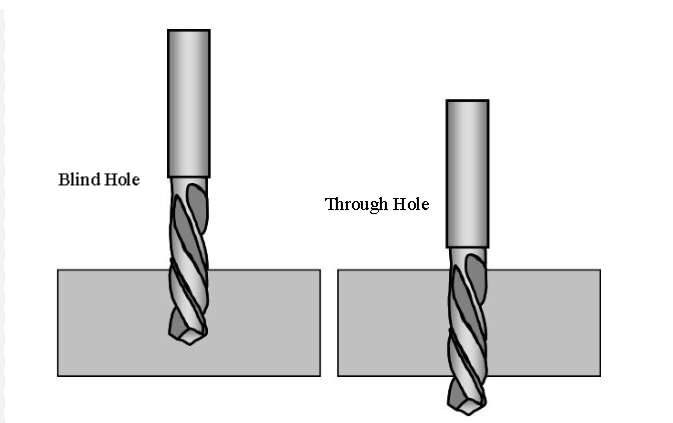

Un foro cieco è un foro praticato, fresato o alesato in un materiale che non penetra dall'altra parte. A differenza dei fori passanti, i fori ciechi hanno una profondità definita e una superficie inferiore. Sono comunemente utilizzati nelle applicazioni in cui un elemento di fissaggio o un componente deve essere a filo o nascosto all'interno del materiale.

I fori ciechi possono essere difficili da lavorare a causa del loro design chiuso. A differenza dei fori passanti, dove i trucioli possono uscire rapidamente, i fori ciechi intrappolano i trucioli all'interno. Se non vengono gestiti in modo appropriato, possono causare finiture superficiali scadenti, usura degli utensili e persino la loro rottura.

Tipi di fori ciechi

I fori ciechi sono disponibili in diverse configurazioni a seconda dei requisiti dell'applicazione:

| Tipo | Descrizione | Applicazioni comuni |

|---|---|---|

| Fondo piatto | Estremità con superficie piana perpendicolare all'asse del foro | Montaggio dei componenti, requisiti di profondità precisi |

| Fondo conico | Termina con una punta conica della punta del trapano | Applicazioni generiche in cui l'esatta geometria del fondo non è critica |

| Filettato | Filettature interne tagliate nella parete del foro | Fissaggio dei dispositivi di fissaggio senza penetrare nel materiale |

| Svasato | Sezione di diametro maggiore nella parte superiore del foro | Teste dei bulloni incassate, assemblaggio dei componenti a più livelli |

Come praticare un foro cieco?

La realizzazione di un foro cieco richiede precisione e il giusto approccio. Ecco una guida passo passo che vi aiuterà a realizzare fori ciechi precisi e puliti:

Fase 1: Selezionare lo strumento giusto

- Utilizzate una punta progettata per i fori ciechi, come un trapano a fondo piatto o una fresa a candela. Questi strumenti aiutano a creare una superficie inferiore piatta e liscia.

- Assicurarsi che la punta sia affilata e in buone condizioni per evitare finiture approssimative o guasti all'utensile.

Fase 2: segnare la posizione del foro

- Utilizzare un punzone centrale per segnare il punto esatto in cui verrà praticato il foro. In questo modo si evita che la punta del trapano si sposti e si garantisce la precisione.

Fase 3: Impostazione della profondità

- Per controllare la profondità di foratura, utilizzare un fermo di profondità sul trapano o sulla macchina CNC. Controllare due volte l'impostazione della profondità prima di iniziare per evitare errori.

Fase 4: Avvio della foratura

- Iniziare la foratura a bassa velocità per mantenere il controllo e la precisione.

- Utilizzare la foratura a becco (foratura a piccoli incrementi) per rompere i trucioli e farli uscire dal foro. In questo modo si riduce il rischio di intasamento e di danni all'utensile.

Fase 5: Applicazione del liquido da taglio

- Utilizzare un fluido da taglio per lubrificare la punta e rimuovere i trucioli. Questo migliora la durata dell'utensile e garantisce una finitura più liscia.

Fase 6: Rifinitura della superficie inferiore

- Dopo la foratura, utilizzare un utensile opaco o una fresa per appiattire e lisciare il fondo del foro.

- Controllare la finitura superficiale con un profilometro o con un'ispezione visiva per verificare che sia conforme alle specifiche.

Fase 7: Pulire il foro

- Rimuovere eventuali trucioli o detriti dal foro utilizzando aria compressa o una spazzola.

Tecniche di lavorazione per fori ciechi

I diversi processi di lavorazione offrono vantaggi unici nella creazione di fori ciechi. I requisiti del pezzo determineranno il metodo migliore per la vostra applicazione.

Foratura di fori ciechi

Perforazione è il metodo più comune per creare fori ciechi. Per ottenere risultati migliori, utilizzare una punta con fondo piatto o una fresa. Impostate la profondità con precisione utilizzando un arresto di profondità o la programmazione CNC. Utilizzare la foratura a becco per gestire i trucioli e il fluido da taglio per migliorare la durata dell'utensile e la finitura superficiale.

Lavorazione CNC di fori ciechi

Lavorazione CNC offre un'elevata precisione per i fori ciechi. Programmare la macchina CNC per controllare con precisione la profondità, la velocità e l'avanzamento. Utilizzate strumenti come punte a fondo piatto o frese per ottenere una superficie inferiore liscia. Le macchine CNC consentono anche la foratura automatizzata, facilitando l'evacuazione dei trucioli.

Maschiatura e filettatura di fori ciechi

La maschiatura dei fori ciechi richiede un'attenzione particolare alla profondità e alla rimozione dei trucioli. Utilizzare un rubinetto progettato per i fori ciechi, dotato di un'estremità affusolata per facilitare l'allineamento. Applicare un fluido da taglio per ridurre l'attrito e rompere i trucioli. Per le macchine CNC, utilizzare una maschiatura rigida per garantire una profondità e un allineamento precisi della filettatura.

Fresatura di fori ciechi

Fresatura è ideale per creare fori ciechi a fondo piatto. Utilizzare una fresa per ottenere una superficie inferiore liscia e precisa. Controllate la profondità e la velocità di avanzamento per evitare la deviazione dell'utensile e garantire la precisione. La fresatura consente inoltre una migliore evacuazione dei trucioli rispetto alla foratura, soprattutto nei fori più profondi.

Come pulire i fori ciechi?

La pulizia dei fori ciechi è un passaggio fondamentale per garantire il corretto funzionamento e la conformità agli standard di qualità. I detriti intrappolati possono causare problemi di assemblaggio, corrosione e scarsa adesione quando si applicano rivestimenti o adesivi.

Iniziare con l'aria compressa per eliminare i trucioli sciolti e il liquido da taglio: utilizzare una pistola ad aria compressa regolata con un ugello stretto che possa raggiungere il fondo del foro. Per i fori più profondi, utilizzare i tubi di prolunga della pistola ad aria compressa per dirigere il flusso d'aria verso il fondo della cavità.

Per i residui più ostinati, utilizzare spazzole per fori ciechi (spazzole cilindriche specializzate con diametro corrispondente alla dimensione del foro). Inserire la spazzola nel fondo del foro e ruotarla per strofinare i lati e la superficie inferiore. Abbinare la spazzolatura a un solvente adatto che elimini oli e refrigeranti.

I sistemi di aspirazione a vuoto possono estrarre i detriti dai fori ciechi quando altri metodi non funzionano. Collegate un piccolo tubo di aspirazione a un aspiratore per negozi e inseritelo nel foro per estrarre particelle e fluidi.

Per i fori ciechi filettati, utilizzare strumenti di pulizia della filettatura adatti al passo e al diametro della stessa. Queste spazzole specializzate puliscono tra i picchi della filettatura senza danneggiare la filettatura stessa.

Spazio per la profondità di foratura nei fori ciechi

Un corretto gioco di profondità è essenziale nella lavorazione dei fori ciechi. Senza di esso, si verificano problemi di impaccamento dei trucioli, scarso impegno della filettatura e Assemblea problemi.

Capire la distanza dalla profondità di foratura

Il gioco della profondità di foratura si riferisce allo spazio extra lasciato sul fondo di un foro cieco oltre alla profondità funzionale necessaria. Questo spazio aggiuntivo serve a diversi scopi critici nella produzione e nell'assemblaggio.

Per i fori ciechi filettati, il gioco impedisce all'estremità dell'elemento di fissaggio di sprofondare prima di impegnare completamente la filettatura. Gli standard industriali raccomandano un gioco pari a 1,5 volte il passo della filettatura più la lunghezza dello smusso dell'elemento di fissaggio.

Nelle applicazioni di assemblaggio, il gioco di profondità rappresenta tolleranza accatastata e impedisce l'interferenza tra le parti che si accoppiano. Questa piccola zona cuscinetto facilita l'assemblaggio e previene le sollecitazioni sui componenti.

Calcolo della distanza corretta

Per le lavorazioni generali, è buona norma aggiungere un gioco pari a 10-15% del diametro del foro o ad almeno 0,050″ (1,27 mm), a seconda di quale sia maggiore. In questo modo si ottiene uno spazio adeguato per lo scorrimento dei trucioli e degli utensili senza sprechi di materiale.

Per i fori filettati, calcolare il gioco con questa formula:

Gioco = (passo della filettatura × 1,5) + lunghezza dello smusso dell'elemento di fissaggio + 0,020″.

Lo 0,020″ è un fattore di sicurezza che tiene conto della variazione del punto di perforazione e dei limiti di controllo della profondità.

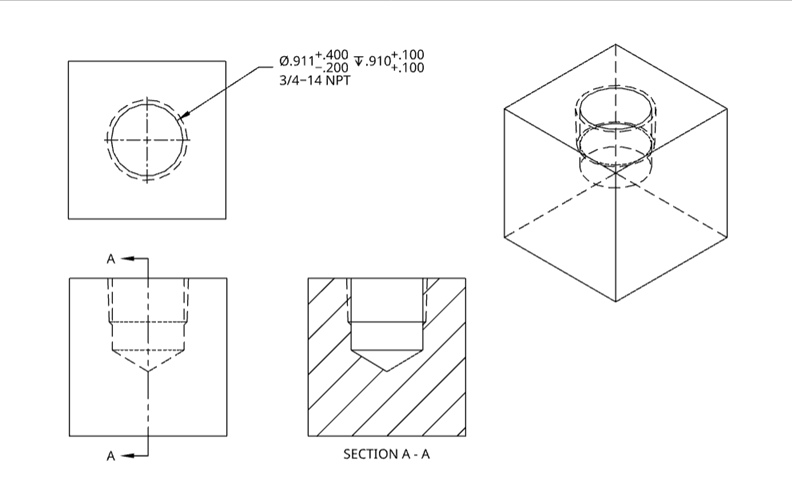

Qual è il simbolo di callout di un foro cieco?

Nei disegni tecnici, i fori ciechi sono rappresentati con simboli di richiamo specifici per comunicare chiaramente le loro dimensioni e le loro specifiche. Ecco come vengono tipicamente indicati i fori ciechi:

Simbolo di profondità (↧)

- La profondità di un foro cieco è indicata dal simbolo di profondità (↧), seguito dal valore della profondità. Ad esempio, "↧ 10" significa che il foro ha una profondità di 10 mm.

Diametro Simbolo (⌀)

- Il diametro del foro è indicato dal simbolo del diametro (⌀), seguito dal valore del diametro. Ad esempio, "⌀ 6" significa che il foro ha un diametro di 6 mm.

Richiamo combinato

- Una tipica indicazione di foro cieco combina i simboli di diametro e profondità. Ad esempio, "⌀ 6 ↧ 10" indica un foro con un diametro di 6 mm e una profondità di 10 mm.

Specifiche aggiuntive

- Se il foro richiede la filettatura, si aggiungono le dimensioni e il passo della filettatura. Ad esempio, "M6 x 1 ↧ 10" indica una filettatura metrica da 6 mm con passo di 1 mm e profondità di 10 mm.

- Se necessario, possono essere inclusi anche i requisiti di finitura superficiale o le tolleranze.

Esempio di richiamo

- Foro cieco: ⌀ 8 ↧ 15

- Foro cieco filettato: M8 x 1,25 ↧ 12

Differenza tra foro passante e foro cieco

I fori passanti e i fori ciechi hanno scopi diversi nella produzione e nella progettazione. Ecco una chiara ripartizione delle loro differenze:

Definizione

- Foro passante: Un foro che attraversa interamente un materiale, uscendo dal lato opposto.

- Foro cieco: Un foro che non attraversa completamente il materiale. Ha una profondità specifica e un fondo chiuso.

Applicazioni

- Foro passante: Comunemente utilizzato per elementi di fissaggio come bulloni, viti o perni che devono passare attraverso il materiale. Si usa anche per il cablaggio, l'impianto idraulico o la ventilazione.

- Foro cieco: Utilizzato per infilare, fissare o Componenti dell'involucro dove il foro non deve uscire dal materiale. Viene spesso utilizzato per nascondere gli elementi di fissaggio o per creare una finitura pulita.

Processo di lavorazione

- Foro passante: Più facile da lavorare perché i trucioli possono uscire dal lato opposto. Non è necessario controllare con precisione la profondità (a meno che non sia specificato).

- Foro cieco: Più impegnativo da lavorare a causa dell'evacuazione dei trucioli e del controllo della profondità. Richiede utensili e tecniche precise per ottenere la profondità e la finitura corrette.

Altri tipi di fori nella progettazione e nella lavorazione meccanica

Oltre ai fori ciechi e ai fori passanti, esistono diversi altri tipi di fori utilizzati nella progettazione e nella lavorazione. Ogni tipo ha uno scopo specifico e richiede tecniche di lavorazione uniche. Ecco una panoramica:

Fori di svasatura

- Un foro di svasatura ha un diametro maggiore nella parte superiore e un diametro minore nella parte inferiore. Viene utilizzato per incassare le teste dei dispositivi di fissaggio, come bulloni o viti, al di sotto della superficie del materiale.

- Esempio di richiamo: ⌀ 10 ↧ 5, ⌀ 6 ↧ 15 (un controforo da 10 mm con una profondità di 5 mm e un foro passante da 6 mm).

Fori svasati

- Un foro svasato presenta un'apertura conica nella parte superiore, che consente alle viti o ai bulloni a testa piatta di posizionarsi a filo con la superficie del materiale.

- Esempio di richiamo: ⌀ 6, 90° (foro da 6 mm con svasatura a 90°).

Fori filettati

- Un foro filettato presenta una filettatura interna che consente di avvitare viti o bulloni direttamente nel materiale.

- Esempio di richiamo: M6 x 1 ↧ 10 (filettatura metrica da 6 mm con passo di 1 mm e profondità di 10 mm).

Fori a vista

- Un foro spotface è un foro poco profondo, a fondo piatto, creato per fornire una superficie liscia per le teste degli elementi di fissaggio o le rondelle. È simile a un controforo, ma meno profondo.

- Esempio di richiamo: ⌀ 12 ↧ 2 (una superficie di 12 mm con una profondità di 2 mm).

Fori alesati

- Un foro alesato è un foro liscio e di dimensioni precise creato con un alesatore. Si utilizza quando sono richieste tolleranze strette e una finitura superficiale fine.

- Esempio di richiamo: ⌀ 10 H7 (un foro da 10 mm con tolleranza H7).

Conclusione

I fori ciechi sono fori che non attraversano completamente il materiale, con una profondità specifica e un fondo chiuso. Sono ampiamente utilizzati in settori come quello automobilistico, aerospaziale ed elettronico per la filettatura, il fissaggio e l'alloggiamento dei componenti. La lavorazione dei fori ciechi richiede precisione, gli strumenti giusti e un'attenzione particolare alla profondità, all'evacuazione dei trucioli e alla finitura superficiale.

Se cercate una guida esperta o servizi di lavorazione di alta qualità per fori ciechi o altre caratteristiche complesse, siamo qui per aiutarvi. Contattaci per discutere i requisiti del vostro progetto e ottenere una soluzione personalizzata in base alle vostre esigenze.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.