Avete bisogno di pezzi che si adattino perfettamente e che abbiano superfici lisce e impeccabili? Molti settori richiedono oggi una precisione che va oltre la lavorazione standard. L'Ultra Precision Machining (UPM) risponde a questa esigenza producendo componenti con dettagli esatti e forme quasi perfette.

Questa guida spiega come funziona l'UPM e perché è essenziale. Esploreremo i principi chiave che rendono possibile questo elevato livello di precisione.

Che cos'è la lavorazione di precisione?

La lavorazione di ultra precisione è un processo che produce pezzi con tolleranze estremamente strette, spesso nell'ordine del micron o addirittura del sub-micron. Per intenderci, un micron è un millesimo di millimetro. La lavorazione tradizionale consente piccole deviazioni, ma la lavorazione ultraprecisa le mantiene quasi inesistenti. In questo modo i pezzi si adattano perfettamente, si muovono in modo fluido e funzionano in modo affidabile.

Il processo si basa su macchine altamente avanzate, come i torni diamantati e i centri di fresatura ad alta velocità. Queste macchine riducono al minimo le vibrazioni, controllano il calore e utilizzano utensili da taglio specializzati per mantenere la precisione. Anche i sistemi di misura svolgono un ruolo fondamentale. Essi monitorano costantemente il pezzo durante la produzione per garantire che ogni dimensione rimanga entro limiti rigorosi.

La lavorazione ultraprecisa si concentra anche sulla finitura superficiale. Può creare superfici a specchio che migliorano la chiarezza, riducono l'usura e migliorano le prestazioni dei dispositivi sensibili. Lenti, specchi e componenti di semiconduttori necessitano di superfici estremamente lisce.

Principi chiave della lavorazione di ultra precisione

La lavorazione di ultra precisione segue principi rigorosi per ottenere un'estrema accuratezza. Questi principi si concentrano su tolleranze strette, superfici lisce e un attento controllo dell'ambiente di produzione.

Tolleranza a livello nanometrico

Un obiettivo fondamentale della lavorazione ultraprecisa è il raggiungimento di tolleranze misurate in nanometri. Un nanometro è un miliardesimo di metro. Per fare un confronto, un capello umano ha uno spessore di circa 80.000-100.000 nanometri. Le macchine devono muoversi con estrema precisione e gli utensili da taglio devono rimanere affilati e stabili in condizioni di utilizzo costante.

La tolleranza a livello nanometrico è più di un'impresa tecnica. Nell'ottica, le lenti devono essere modellate entro una frazione di lunghezza d'onda della luce. Nell'elettronica, i chip e i componenti dei semiconduttori devono adattarsi perfettamente per funzionare correttamente. Queste tolleranze garantiscono prestazioni che la lavorazione standard non può eguagliare.

Finitura superficiale e precisione

La finitura superficiale è fondamentale quanto la tolleranza. Le superfici ruvide possono causare attrito, calore e persino guasti ai pezzi. La lavorazione di estrema precisione produce superfici lisce che riflettono la luce come uno specchio. Questo riduce l'usura, migliora l'efficienza e garantisce che i pezzi si adattino e si muovano correttamente con gli altri componenti.

La precisione va di pari passo con la finitura superficiale. Ogni pezzo deve corrispondere al progetto con il minimo margine di errore. Le macchine sono costruite per ripetere i tagli senza variazioni.

Controllo della temperatura e delle vibrazioni

La temperatura e le vibrazioni sono sfide importanti nella lavorazione di precisione. Piccole variazioni di temperatura fanno espandere o contrarre i materiali, rovinando la precisione a livello nanometrico. Per evitare che ciò accada, le macchine funzionano spesso in ambienti a clima controllato. Alcuni sistemi gestiscono la temperatura con fluidi di raffreddamento o con un controllo termico avanzato.

Anche piccole vibrazioni dovute ad apparecchiature vicine, al calpestio o al movimento degli edifici possono compromettere la precisione. Le macchine di ultra precisione utilizzano sistemi di isolamento delle vibrazioni, come sospensioni pneumatiche o pesanti basi in granito, per rimanere stabili. Il controllo della temperatura e delle vibrazioni garantisce l'elevata accuratezza e la finitura superficiale liscia richieste dalla lavorazione di ultra precisione.

Tecnologie utilizzate nella lavorazione di ultra precisione

La lavorazione di ultra precisione si basa su diverse tecnologie avanzate per ottenere un'elevata accuratezza e finiture impeccabili. Ogni metodo funziona meglio con materiali e requisiti specifici.

Tornitura del diamante

La tornitura diamantata utilizza utensili in diamante monocristallino per tagliare i materiali con estrema precisione. La punta di diamante rimane affilata e stabile, anche con tolleranze nanometriche.

Questo processo è ampiamente utilizzato per i componenti ottici, come lenti e specchi, perché crea superfici che riflettono perfettamente la luce. La tornitura diamantata funziona bene anche con metalli, plastiche e cristalli, dove la levigatezza e la chiarezza sono fondamentali.

Microfresatura

Microfresatura è una versione ridotta della fresatura tradizionale. Utilizza utensili da taglio minimi per creare elementi fini e tolleranze ristrette.

Questo metodo è ideale per i piccoli componenti di dispositivi elettronici, aerospaziali e medici. Consente ai produttori di tagliare modelli dettagliati, canali e tasche con una precisione di livello micron. La microfresatura è flessibile e funziona con molti materiali, compresi metalli e polimeri.

Micro macinazione

La microsmerigliatura si concentra sull'ottenimento di superfici estremamente lisce e dimensioni precise. Il processo utilizza piccole mole abrasive per rimuovere materiale in quantità minime.

La microsmerigliatura è particolarmente utile per materiali duri come la ceramica e i carburi, difficili da tagliare con gli utensili tradizionali. Può produrre finiture a specchio, il che la rende preziosa per impianti medici, utensili da taglio e stampi di precisione.

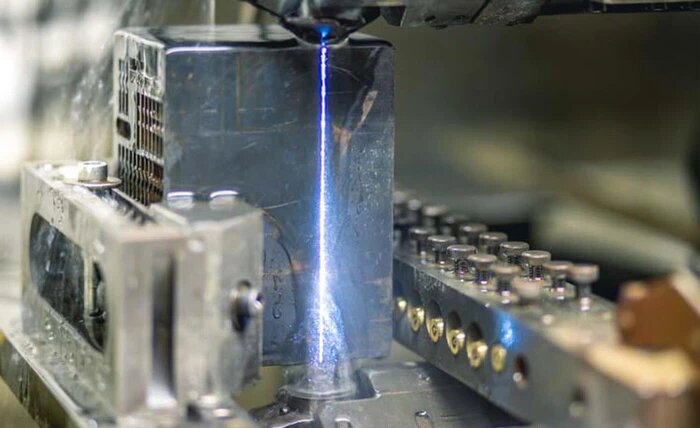

Lavorazione a elettroscarica (EDM)

Elettroerosione a elettroni rimuove il materiale utilizzando scintille elettriche anziché il contatto diretto. Un elettrodo crea scintille che erodono il materiale, modellandolo con grande precisione.

Poiché l'utensile non tocca mai il pezzo, l'elettroerosione è eccellente per forme complesse e materiali duri. Viene spesso utilizzata per realizzare stampi, matrici e pezzi con caratteristiche sorprendenti. L'elettroerosione funziona bene con i metalli difficili da lavorare con i metodi di taglio standard.

Applicazioni della lavorazione di ultra precisione

La lavorazione di altissima precisione serve a settori in cui non è possibile tollerare errori anche minimi. Produce pezzi che richiedono un accoppiamento perfetto, superfici lisce e affidabilità a lungo termine. I seguenti settori si affidano a questo processo per ottenere prestazioni elevate.

Componenti aerospaziali

I componenti aerospaziali devono resistere a sollecitazioni e variazioni di temperatura estreme. La lavorazione di ultra precisione produce pale di turbine, parti di motori e componenti di navigazione con tolleranze strette.

Anche un piccolo errore potrebbe creare seri rischi per la sicurezza. Il processo migliora anche le prestazioni aerodinamiche, creando superfici lisce che riducono la resistenza e l'usura.

Dispositivi medici

I dispositivi medici devono soddisfare standard rigorosi perché interagiscono direttamente con il corpo umano. La lavorazione di ultra precisione crea impianti, strumenti chirurgici e strumenti diagnostici con un'accuratezza precisa e superfici impeccabili.

Le finiture lisce riducono i rischi di infezione e aiutano i dispositivi a funzionare meglio all'interno del corpo. Dalle viti ossee agli stent, i componenti devono adattarsi perfettamente per garantire la sicurezza del paziente e risultati affidabili.

Semiconduttori

L'industria dei semiconduttori si affida alla precisione su scala micro e nano. Le lavorazioni meccaniche di altissima precisione danno forma a wafer, stampi e minuscoli componenti che alimentano i dispositivi elettronici.

Ogni pezzo deve mantenere dimensioni esatte per supportare le prestazioni del chip e del circuito. Un singolo difetto può causare il malfunzionamento di un dispositivo, per cui la precisione e la qualità delle superfici sono fondamentali in questo campo.

Ottica

I sistemi ottici, come macchine fotografiche, telescopi e laser, richiedono lenti e specchi con una curvatura precisa e una chiarezza impeccabile. La lavorazione ultraprecisa consente di ottenere finiture a specchio che lasciano passare o riflettere la luce senza distorsioni.

Anche il più piccolo graffio o la superficie irregolare possono ridurre le prestazioni ottiche. Questo rende la lavorazione di ultra precisione essenziale per i settori che dipendono da ottiche di alta qualità, dall'elettronica di consumo all'esplorazione spaziale.

Vantaggi della lavorazione di ultra precisione

La lavorazione di ultra precisione consente ai produttori di produrre pezzi che soddisfano gli standard prestazionali più elevati. I suoi vantaggi vanno oltre la precisione, migliorando la qualità, la flessibilità di progettazione e l'affidabilità a lungo termine.

Accuratezza e precisione senza pari

Il vantaggio più significativo è il mantenimento di tolleranze su scala micrometrica e nanometrica. Ogni pezzo corrisponde al progetto con una deviazione minima. La precisione a questo livello riduce i problemi di assemblaggio e previene costosi guasti.

Qualità di superficie superiore

La lavorazione ultra precisa crea superfici lisce che riflettono la luce come uno specchio. Questa finitura riduce l'attrito, l'usura e i rischi di contaminazione. L'elevata qualità delle superfici aumenta anche l'efficienza dei sistemi meccanici, riducendo la resistenza tra le parti in movimento.

Capacità di lavorare caratteristiche complesse

Questo processo può produrre geometrie molto complesse che la lavorazione standard non è in grado di realizzare. È possibile creare con precisione microcanali, contorni dettagliati e modelli delicati. I progettisti hanno maggiore libertà di sviluppare prodotti avanzati, sapendo che la produzione può soddisfare le loro specifiche.

Prestazioni e affidabilità del prodotto estese

La lavorazione ultraprecisa migliora le prestazioni dei prodotti producendo pezzi con dimensioni esatte e finiture impeccabili. I componenti si adattano l'uno all'altro senza tensioni o disallineamenti, prolungandone la durata.

Sfide e limiti

La lavorazione di ultra precisione offre risultati eccezionali, ma comporta sfide che i produttori devono gestire. Queste riguardano i costi, la velocità, la selezione dei materiali e l'abilità necessaria per utilizzare le attrezzature avanzate.

Elevati costi di attrezzature e utensili

Le macchine ultraprecise utilizzano tecnologie avanzate, controllo delle vibrazioni e gestione del clima. Questo le rende molto più costose delle macchine standard. Gli strumenti di taglio specializzati, come le punte di diamante e le mole di precisione, aumentano il costo.

Processi che richiedono tempo

Il raggiungimento di tolleranze di livello nanometrico richiede velocità di taglio più basse e tassi di asportazione del materiale inferiori. Ogni passata dell'utensile deve essere attentamente controllata. Di conseguenza, la lavorazione ultraprecisa richiede più tempo rispetto ai metodi convenzionali.

Limitazioni sui materiali

Non tutti i materiali sono facili da lavorare con la lavorazione di ultra precisione. I metalli più morbidi, le plastiche e i cristalli di solito si comportano bene, ma i materiali duri possono rappresentare una sfida. I produttori devono scegliere con cura il design del pezzo e il metodo di lavorazione per adattarlo alle capacità del materiale.

Requisiti di abilità e formazione dell'operatore

Il funzionamento delle macchine di ultra precisione richiede operatori altamente qualificati. Devono comprendere i principi di lavorazione, il controllo termico, l'isolamento dalle vibrazioni e i sistemi di misura avanzati. La formazione richiede tempo e risorse e gli errori possono essere costosi.

Le migliori pratiche per la lavorazione di ultra precisione

La lavorazione ultraprecisa richiede un controllo attento e una disciplina in ogni fase. Il rispetto delle migliori pratiche garantisce che i pezzi soddisfino i più alti standard di precisione e affidabilità.

Controllo ambientale e della temperatura

Anche piccoli sbalzi di temperatura possono far espandere o contrarre i materiali e le macchine, rovinando tolleranze di livello micron. Le lavorazioni ultraprecise avvengono solitamente in ambienti a clima controllato.

Queste stanze mantengono temperature stabili entro limiti ristretti. Anche l'umidità e la qualità dell'aria vengono gestite per ridurre la polvere, che può influire sulle finiture superficiali. Condizioni stabili aiutano a ottenere una precisione costante.

Manutenzione corretta degli utensili

Gli utensili da taglio sono il fondamento della lavorazione di precisione. Utensili usurati o danneggiati riducono la precisione e creano finiture superficiali scadenti.

L'ispezione e la manutenzione regolari prolungano la durata degli utensili e prevengono gli errori. Gli utensili diamantati, ad esempio, devono essere maneggiati con cura per evitare danni. L'immagazzinamento, la pulizia e l'affilatura corretti garantiscono che ogni taglio soddisfi i requisiti più severi.

Monitoraggio e automazione dei processi

Il monitoraggio continuo favorisce la lavorazione ultraprecisa. I sensori rilevano la posizione dell'utensile, le forze di taglio, le vibrazioni e la temperatura in tempo reale.

Questi dati aiutano gli operatori a individuare i problemi prima che si ripercuotano sulla qualità. L'automazione migliora anche la coerenza. I sistemi controllati dal computer possono ripetere lo stesso processo senza variazioni, riducendo l'errore umano.

Garanzia di qualità e ispezione

L'ispezione è l'ultima salvaguardia per i pezzi di precisione. Sistemi di misura avanzati verificano ogni dimensione, come macchine di misura a coordinate (CMM) e interferometri.

Questi sistemi sono in grado di rilevare errori su scala nanometrica. I controlli avvengono durante e dopo la lavorazione per individuare tempestivamente i difetti. L'ispezione rigorosa garantisce che solo i pezzi che soddisfano le specifiche esatte vadano avanti, proteggendo le prestazioni e l'affidabilità.

Conclusione

La lavorazione di ultra precisione offre un'accuratezza senza pari, superfici lisce e prestazioni affidabili. Combina macchine avanzate, utensili precisi e ambienti controllati per produrre pezzi con tolleranze di livello nanometrico. Settori come l'aerospaziale, il medicale, l'ottica e i semiconduttori si affidano a questo tipo di lavorazione per componenti che non tollerano errori anche minimi.

Se avete bisogno di pezzi di alta precisione con prestazioni impeccabili, contattateci oggi stesso. Possiamo discutere il vostro progetto e mostrarvi come la lavorazione di ultra precisione possa soddisfare le vostre esigenze.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.