State scegliendo un processo di fresatura per il vostro progetto? La fresatura può sembrare complicata perché ci sono molti tipi tra cui scegliere. Scegliere l'operazione giusta aiuta a ottenere risultati precisi, una buona finitura superficiale e una produzione efficiente. Conoscere i principali tipi di operazioni di fresatura può aiutarvi a evitare errori e a pianificare meglio il vostro lavoro.

Le operazioni di fresatura descrivono come una macchina taglia, modella e rifinisce i materiali. Ogni tipo ha un uso e dei vantaggi propri. Le operazioni più comuni sono la fresatura frontale, la fresatura periferica, la scanalatura e l'utilizzo della fresa per la foratura. Alcune operazioni si concentrano sulla finitura superficiale, mentre altre rimuovono rapidamente il materiale o modellano i pezzi.

La fresatura offre molte opzioni, ognuna delle quali ha uno scopo specifico. La comprensione di queste tipologie facilita la scelta del metodo giusto per il vostro progetto.

Che cos'è la fresatura?

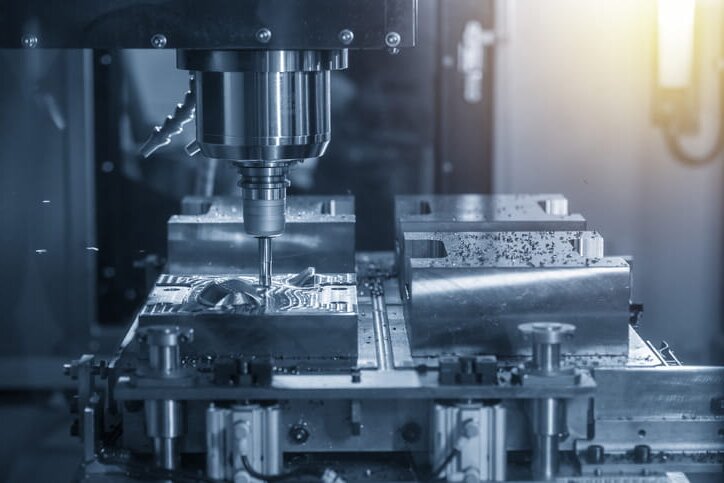

La fresatura è un processo di produzione sottrattiva in cui un utensile da taglio rotante rimuove il materiale da un pezzo fermo. Questo processo modella i pezzi e crea caratteristiche specifiche. La rotazione dell'utensile e il movimento lineare del pezzo lavorano insieme per realizzare il taglio desiderato.

L'idea principale è semplice: rimuovere il materiale meccanicamente. I bordi affilati dell'utensile da taglio tagliano via piccoli trucioli. Il processo viene gestito controllando la velocità, l'avanzamento e la profondità di taglio. Queste impostazioni influenzano la qualità, la precisione e la finitura superficiale del pezzo.

Rapporto tra pezzo e utensile

Il pezzo da lavorare è la materia prima che viene lavorata. È fissato saldamente alla tavola della macchina. L'utensile da taglio, chiamato fresa, ruota in un mandrino ad alta velocità.

La loro interazione è definita dal movimento. L'utensile ruota rapidamente mentre il pezzo si muove lentamente in linea retta. Questo movimento può avvenire lungo l'asse X, Y o Z. La forma dell'utensile e il suo percorso formano direttamente il pezzo finale.

Tipi di operazioni di fresatura

Le operazioni di fresatura si presentano in molte forme. Ogni tipo serve a uno scopo specifico. Di seguito sono riportate le principali operazioni utilizzate nella lavorazione moderna.

Fresatura frontale

Fresatura frontale appiattisce la superficie superiore di un pezzo. Nella fresatura verticale, l'asse della fresa è perpendicolare alla superficie. I bordi esterni rimuovono la maggior parte del materiale, mentre la faccia finale dà una finitura liscia. La fresatura frontale è ideale per aree ampie e piatte. Viene spesso utilizzata su teste di cilindri automobilistici, dissipatori di calore e grandi piastre metalliche.

Il vantaggio principale è l'elevata velocità di asportazione del materiale. Di solito i macchinisti eseguono prima una passata di sgrossatura, seguita da una di finitura per ottenere una superficie liscia. La scelta della fresa, la velocità del mandrino, l'avanzamento e la profondità di taglio influiscono sulla qualità della superficie e sulla durata dell'utensile.

Fresatura semplice

Fresatura sempliceLa fresatura, detta a lastra, rimuove il materiale lungo una superficie piana. L'asse della fresa è parallelo al pezzo da lavorare e i denti della fresa tagliano continuamente mentre il materiale passa. La fresatura piana è efficace per superfici lunghe e ampie e rimuove lo stock prima di operazioni precise.

Gli operatori scelgono le dimensioni della fresa e la velocità di rotazione per bilanciare la rimozione del materiale e la finitura superficiale. Per i tagli più profondi possono essere necessarie più passate.

Fresatura laterale

Fresatura laterale utilizza una fresa con denti lungo i lati. Rimuove il materiale dal lato del pezzo per creare scanalature, fessure o spalle. Questa operazione è comune per le scanalature a T, le cave per chiavette e altri elementi verticali laterali.

La fresatura laterale consente un controllo preciso della larghezza e della profondità. Le frese sono disponibili in diversi diametri e spessori per piccoli pezzi di precisione o componenti più grandi. Un serraggio adeguato riduce le vibrazioni e migliora la precisione.

Fresatura a cavalcioni

La fresatura a cavallo utilizza due o più frese laterali sullo stesso perno. In questo modo si lavorano superfici parallele contemporaneamente. In questo modo si risparmia tempo e si garantisce una spaziatura uniforme.

La fresatura Straddle è spesso utilizzata su barre esagonali, guide della macchina o sedi di chiavette. Migliora la precisione e l'efficienza e riduce il numero di impostazioni necessarie.

Fresatura di gruppo

La fresatura a gruppi monta più frese su un perno. Ogni fresa esegue una superficie o un elemento diverso in una singola passata.

Questa operazione è ideale per pezzi complessi con caratteristiche multiple. È comune nella produzione di massa, dove velocità e ripetibilità sono importanti. Il corretto allineamento della fresa garantisce la precisione dimensionale.

Fresatura ad angolo

La fresatura angolare produce superfici con un angolo specifico rispetto all'asse della fresa. A seconda del profilo, si utilizzano frese ad angolo singolo o doppio.

È utile per smussi, scanalature a V e bordi smussati. La geometria dell'utensile e l'avanzamento sono selezionati con cura per evitare il chattering e mantenere la qualità della superficie.

Fresatura di forme

La fresatura di forma utilizza una fresa sagomata per adattarsi al contorno del pezzo. È ideale per profili irregolari, curve e forme personalizzate.

La fresatura di forme è comunemente utilizzata per denti di ingranaggi, superfici concave e stampi. È in grado di riprodurre in modo coerente forme complesse, rendendola adatta alla prototipazione e alla produzione.

Fine fresatura

Fresatura finale Le frese sono dotate di bordi sia all'estremità che sui lati, il che le rende versatili per la realizzazione di scanalature, tasche, contorni e superfici 3D complesse.

La fresatura di estremità consente di modellare con precisione superfici piane e irregolari. È ampiamente utilizzata nella costruzione di stampi e componenti meccanici. La velocità di avanzamento, la velocità del mandrino e la profondità di taglio vengono regolate in base ai requisiti del materiale e della finitura.

Fresatura con sega

La fresatura a sega utilizza una fresa sottile e circolare con molti denti. Taglia fessure strette o separa il materiale con bordi dritti e puliti.

È veloce ed efficiente per rifilare pezzi o tagliare pezzi sottili. La fresatura con sega è comune nelle officine di fabbricazione dei metalli.

Fresatura di ingranaggi

La fresatura degli ingranaggi forma i denti degli ingranaggi con frese o utensili di dentatura. La precisione dei denti è fondamentale per un corretto ingranaggio.

Questa operazione è fondamentale nel settore automobilistico, aerospaziale e dei macchinari industriali. Il tipo di fresa, la velocità e l'avanzamento sono scelti con cura per mantenere il profilo del dente e la precisione.

Fresatura della filettatura

Fresatura della filettatura taglia filetti interni o esterni con una fresa rotante. Offre un controllo preciso delle dimensioni, del passo e della profondità della filettatura.

A differenza della maschiatura, la fresatura dei filetti può produrre filetti di dimensioni diverse con un unico utensile. Funziona con filettature destre e sinistre ed è adatta a metalli duri come l'acciaio inossidabile o il titanio.

Fresatura CAM

La fresatura CAM lavora camme per motori o altri dispositivi meccanici. Una fresa a forma di camma segue un percorso programmato per formare il profilo.

La precisione è essenziale perché le camme controllano il movimento di altre parti. La fresatura CAM è comune nell'automazione automobilistica e meccanica. Produce forme 3D complesse in modo efficiente e costante.

| Tipo di fresatura | Scopo primario | Vantaggio chiave | Applicazioni tipiche |

|---|---|---|---|

| Fresatura frontale | Appiattire le superfici superiori | Elevata velocità di asportazione del materiale, finitura liscia | Teste di cilindro, dissipatori di calore, piastre di grandi dimensioni |

| Fresatura semplice | Rimuovere il materiale da superfici piane | Rimozione efficiente delle scorte, copertura di un'ampia area | Lastre, componenti piani di base |

| Fresatura laterale | Creare scanalature, fessure e spalle | Tagli laterali precisi, larghezza/profondità controllata | Scanalature a T, cave per chiavette, cave per chiavette per ingranaggi |

| Fresatura a cavalcioni | Lavorare superfici parallele | Alta precisione, risparmio di tempo | Barre esagonali, guide per macchine, sedi per chiavette |

| Fresatura di gruppo | Lavorare più superfici contemporaneamente | Migliora l'efficienza, riduce gli allestimenti | Pezzi complessi nella produzione di massa |

| Fresatura ad angolo | Creare superfici angolate | Smussi precisi e scanalature a V | Bordi smussati, componenti angolati |

| Fresatura di forme | Lavorare profili irregolari | Forme complesse coerenti | Denti di ingranaggi, stampi, superfici concave |

| Fine fresatura | Taglio di fessure, tasche, contorni, forme 3D | Versatile, di alta precisione | Stampi, lavorazione degli stampi, componenti meccanici |

| Fresatura con sega | Tagliare fessure strette o separare il materiale | Tagli dritti e puliti | Rifilatura di scorte, parti sottili, lavorazione del metallo |

| Fresatura di ingranaggi | Tagliare i denti degli ingranaggi | Elevata precisione dimensionale | Ingranaggi per autoveicoli, macchinari, aerospaziale |

| Fresatura della filettatura | Taglio di filettature interne/esterne | Filettature precise, dimensioni multiple con un unico strumento | Componenti di alta precisione, acciaio inox, titanio |

| Fresatura CAM | Creare profili di camme | Controllo accurato del movimento, forme 3D | Motori, automazione, dispositivi meccanici |

Fattori che influenzano la selezione delle operazioni di fresatura

La scelta della giusta operazione di fresatura dipende da diversi fattori chiave. Ogni fattore influisce sulla scelta dell'utensile, sulle impostazioni della macchina e sull'efficienza complessiva.

Materiale del pezzo da lavorare

Il tipo di materiale influenza la velocità di taglio, l'usura degli utensili e la finitura superficiale. I metalli duri come l'acciaio inossidabile o il titanio richiedono avanzamenti più lenti e frese più dure.

I metalli più morbidi, come l'alluminio o l'ottone, consentono un taglio più rapido e una maggiore asportazione di materiale. Anche i rivestimenti degli utensili e le qualità degli inserti vengono scelti in base al materiale per migliorare la durata e prevenire i danni.

Requisiti di precisione e tolleranza

Tolleranze strette e alta precisione richiedono un'attenta selezione delle operazioni. La fresatura di estremità e la fresatura di forma offrono un controllo migliore per le caratteristiche dettagliate.

La fresatura frontale o in striscia funziona bene per l'asportazione di materiale sfuso, ma per ottenere dimensioni esatte possono essere necessarie delle passate di finitura. Il mantenimento della rigidità della macchina, il corretto serraggio e la scelta della fresa giusta sono essenziali per soddisfare le specifiche.

Considerazioni sul volume di produzione e sui costi

La produzione di grandi volumi favorisce le operazioni che rimuovono rapidamente il materiale e riducono i tempi di preparazione, come la fresatura a gruppi o la fresatura CAM.

I lavori a basso volume o i prototipi possono utilizzare metodi più flessibili come la fresatura di estremità per gestire caratteristiche diverse senza cambiare utensile. I fattori di costo includono l'usura degli utensili, il tempo macchina e il numero di passate. La scelta dell'operazione giusta bilancia velocità, precisione ed efficienza dei costi complessivi.

Conclusione

La fresatura offre un'ampia gamma di operazioni, ciascuna progettata per compiti specifici. La fresatura frontale e quella piana sono ideali per le superfici piane e per una rapida rimozione del materiale. La fresatura laterale, a cavallo e a gruppo consente di lavorare in modo efficiente superfici multiple o elementi precisi. Le fresature angolari, di forma e di estremità creano forme e contorni complessi. La sega, l'ingranaggio e la filettatura gestiscono tagli specializzati, mentre la fresatura CAM produce pezzi precisi controllati dal movimento.

La scelta dell'operazione giusta dipende dal materiale del pezzo, dalla precisione richiesta e dal volume di produzione. Contattateci oggi stesso se volete migliorare l'efficienza produttiva e ottenere risultati precisi per il vostro prossimo progetto. Possiamo aiutarvi a trovare le migliori soluzioni di fresatura per le vostre esigenze specifiche.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.