Molti operatori del settore manifatturiero devono affrontare una sfida importante: la scelta del processo di lavorazione più adatto. Avrete sentito parlare di fresatura, tornitura, foratura o rettifica CNC, ma quando è opportuno utilizzarle? Scegliere l'operazione corretta significa ottenere risultati migliori e ridurre gli sprechi. Come si fa a sapere qual è il processo migliore per il proprio progetto?

Se volete ottenere il meglio dalla lavorazione, dovete sapere cosa può fare ogni processo. Ogni operazione offre un risultato diverso. Qui di seguito, analizzeremo ogni tipo di lavorazione e ne spiegheremo il funzionamento.

Che cos'è la lavorazione a macchina?

La lavorazione è un processo sottrattivo. Rimuove materiale da un blocco solido, spesso di metallo, per creare forme specifiche. Per farlo si utilizzano utensili da taglio, mole o scariche elettriche. La maggior parte delle lavorazioni viene eseguita su macchine come torni, frese, trapani e smerigliatrici.

La lavorazione può realizzare fori, scanalature, curve e superfici piane. Lavora con metalli, plastiche e altri materiali duri. I tipi di lavorazione più comuni sono la tornitura, la fresatura, la foratura e la rettifica. Questi metodi sono utilizzati nelle officine, nelle fabbriche e nei centri di lavoro.

Le operazioni di lavorazione si dividono in due gruppi principali: convenzionali e non convenzionali. Ogni gruppo comprende diversi processi specifici. Esaminiamo di seguito la suddivisione dei diversi tipi di processo.

Processo di lavorazione convenzionale

Questo gruppo utilizza la forza meccanica per rimuovere il materiale. Un utensile da taglio tocca il pezzo e asporta i trucioli. Questi metodi sono standard nella maggior parte delle officine.

Girando

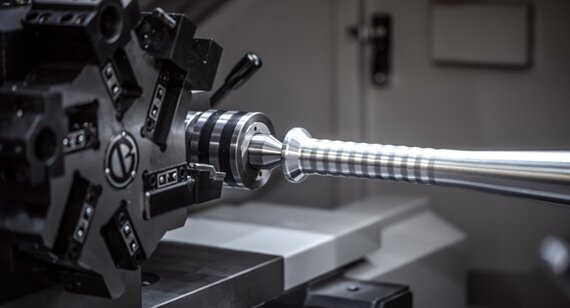

Girando utilizza un tornio. Il pezzo ruota mentre un utensile da taglio a punta singola ne modella l'esterno o l'interno. Si utilizza per pezzi rotondi o cilindrici.

La tornitura è in grado di produrre superfici lisce, conicità e filettature. È ideale per alberi, boccole e altri pezzi rotanti. Supporta inoltre un'elevata precisione e tempi di ciclo rapidi.

Fresatura

Fresatura utilizza un utensile rotante per tagliare il materiale. L'utensile si muove su un pezzo fisso. Esistono due tipi principali: la fresatura verticale e quella orizzontale.

La fresatura produce superfici piane, scanalature, tasche e forme complesse. È utilizzata nella costruzione di stampi, di parti aerospaziali e nella produzione di componenti strutturali. Può anche trattare metalli più duri con un'attrezzatura adeguata.

Perforazione

Perforazione crea fori rotondi. Una punta ruota e spinge nel materiale. È una delle operazioni più semplici e più utilizzate.

La foratura viene utilizzata per creare fori di montaggio, installare elementi di fissaggio e tracciare passaggi per il fluido. Può essere seguita da alesatura o maschiatura per ottenere una maggiore precisione o una filettatura più stretta.

Rettifica

Rettifica utilizza una ruota abrasiva per rimuovere piccole quantità di materiale. Fornisce una finitura fine e un'elevata precisione.

È utilizzata per i metalli duri o per la finitura dei pezzi dopo altre fasi di lavorazione. La rettifica consente di ottenere tolleranze ristrette in termini di planarità, rotondità e finitura superficiale.

Segare

La sega taglia il materiale utilizzando una lama con denti. Viene utilizzata principalmente per tagliare il materiale grezzo in sezioni più piccole. Le seghe a nastro e le seghe circolari sono i tipi più comuni.

Questo metodo è rapido e semplice. È ottimo per i tagli dritti nei metalli, nelle materie plastiche e nel legno. La segatura è spesso utilizzata come fase preparatoria prima della fresatura o della foratura.

Brocciatura

Brocciatura utilizza un utensile dentato che si muove attraverso un pezzo. Ogni dente rimuove una piccola quantità di materiale. Il risultato è una forma precisa realizzata con un unico movimento.

La brocciatura è adatta a sedi di chiavette interne, scanalature o fori non circolari. È veloce e precisa, ma richiede utensili personalizzati. È ideale per i grandi volumi di produzione.

Piallatura

La pianificazione sposta il pezzo attraverso un utensile da taglio fisso. Consente di ottenere superfici piane su pezzi grandi o lunghi. Questo metodo è oggi meno diffuso a causa della prevalenza della fresatura CNC.

Le pialle sono macchine di grandi dimensioni. Vengono utilizzate per i pezzi troppo grandi per le frese. La piallatura è adatta per realizzare superfici diritte, piatte o a gradini.

Alesatura

L'alesatura rende il foro più liscio e preciso. L'alesatore è dotato di più taglienti. Rimuove pochissimo materiale.

Questo metodo viene utilizzato quando sono necessari fori di diametro e finitura precisi. È comune nei pezzi che necessitano di perni, boccole o cuscinetti da inserire a pressione.

Processo di lavorazione non convenzionale

Questi processi rimuovono il materiale senza l'uso di utensili da taglio affilati. Utilizzano energia, sostanze chimiche o movimenti fluidi. Sono preziosi quando si lavora con materiali duri, in angoli stretti o con parti sensibili al calore.

Elettroerosione (EDM)

L'elettroerosione rimuove il materiale utilizzando scintille elettriche. L'utensile e il pezzo non si toccano mai. Le scariche elettriche creano invece calore che fonde e rimuove il materiale.

L'elettroerosione funziona bene con i metalli duri, i componenti a parete sottile e le forme intricate. Viene spesso utilizzata per realizzare stampi, matrici e piccoli elementi. Lascia una finitura liscia e mantiene tolleranze strette.

Lavorazione chimica

La lavorazione chimica rimuove il materiale mediante reazioni chimiche controllate. Il pezzo viene mascherato e poi immerso in acidi o altre soluzioni che dissolvono le aree esposte.

Questo processo è ideale per materiali sottili o modelli complessi. Non genera stress o calore, il che lo rende adatto a parti delicate. Tra gli usi tipici vi sono i pannelli aerospaziali e i circuiti stampati.

Lavorazione elettrochimica (ECM)

L'ECM utilizza corrente elettrica e fluidi per dissolvere il metallo. È come l'elettroerosione, ma senza scintille. L'utensile non tocca il pezzo e il processo è fluido e veloce.

Si utilizza per metalli duri come il titanio o l'Inconel. L'ECM può produrre forme complesse, spigoli vivi e superfici prive di bave. È utilizzato nelle pale delle turbine, nelle parti mediche e nei sistemi di alimentazione.

Lavorazione a raggio laser (LBM)

La lavorazione a raggio laser utilizza un laser focalizzato per fondere o vaporizzare il materiale. Funziona senza toccare il pezzo. Il calore del laser rimuove il materiale in modo rapido e preciso.

LBM è ideale per tagliare metalli sottili, plastica e ceramica. Produce bordi puliti e dettagli precisi. Viene spesso utilizzato per l'elettronica, gli strumenti medici e le parti in lamiera personalizzate.

Lavorazione a getto abrasivo

Questo processo utilizza gas ad alta velocità miscelati con particelle abrasive. Il flusso colpisce la superficie e la consuma.

Aiuta a tagliare materiali duri e fragili come vetro, ceramica o acciaio temprato. Non lascia zone colpite dal calore. È una buona scelta per le parti delicate o sensibili al calore.

Lavorazione a ultrasuoni

La lavorazione a ultrasuoni utilizza vibrazioni ad alta frequenza e un impasto abrasivo. L'utensile non gira. Al contrario, vibra rapidamente e asporta il materiale.

È ideale per materiali fragili o duri come vetro, quarzo e ceramica. Crea dettagli fini e bordi lisci senza crepe.

Lavorazione a fascio di elettroni (EBM)

L'EBM utilizza un fascio di elettroni ad alta velocità per tagliare o forare il materiale. Il fascio fonde la superficie con un calore intenso.

Viene eseguita nel vuoto e funziona bene per ottenere caratteristiche eccellenti. L'EBM è utilizzata nei settori aerospaziale, elettronico e nucleare. Gestisce microfori di alta precisione e tagli profondi in metalli resistenti.

Differenze tra le operazioni di lavorazione

Ogni processo di lavorazione ha i suoi punti di forza. Ecco una chiara ripartizione delle principali differenze tra le lavorazioni:

Approccio alla rimozione del materiale

I processi convenzionali, come la fresatura e la tornitura, utilizzano il taglio diretto con utensili affilati. I processi non convenzionali rimuovono il materiale utilizzando calore, sostanze chimiche o abrasivi. L'elettroerosione brucia il metallo con scintille. Il laser lo fonde. L'ECM lo dissolve utilizzando corrente elettrica e fluidi.

Materiali adatti

La fresatura e la tornitura funzionano bene con la maggior parte dei metalli e delle plastiche. L'elettroerosione e l'ECM sono migliori per le leghe dure o resistenti al calore. Gli ultrasuoni e la lavorazione a getto abrasivo sono adatti per i materiali fragili, come la ceramica o il vetro.

Precisione e tolleranze

Rettifica, elettroerosione ed ECM offrono un'elevata precisione. Possono mantenere tolleranze strette su pezzi piccoli o dettagliati. La segatura e la foratura sono più veloci ma meno precise. La fresatura e la tornitura offrono un equilibrio tra velocità e precisione.

Finitura superficiale

La rettifica offre la finitura più liscia. Anche l'elettroerosione e l'ECM producono superfici delicate senza bave. Il taglio laser è pulito ma può lasciare segni di calore. I metodi meccanici, come la foratura o la segatura, lasciano superfici più ruvide se non sono seguiti da fasi di finitura.

Forme complesse

L'elettroerosione, l'ECM e la brocciatura possono gestire forme difficili da tagliare con gli strumenti tradizionali. Anche le macchine laser e a getto d'acqua tagliano contorni dettagliati. Per i contorni o le tasche 3D, il metodo preferito è la fresatura. La tornitura è limitata alle forme rotonde.

Fattori da considerare nella scelta di un processo di lavorazione

La scelta del processo di lavorazione più adatto dipende dal progetto del pezzo, dal materiale e dagli obiettivi di produzione. Questi fattori chiave aiutano a guidare la decisione.

Tipo di materiale e geometria

I metalli duri, come il titanio, possono richiedere l'elettroerosione o l'ECM. I materiali fragili, come il vetro o la ceramica, sono adatti ai metodi a ultrasuoni o abrasivi. Le forme semplici funzionano bene con la fresatura o la tornitura. Cavità complesse o profonde possono richiedere l'elettroerosione o la brocciatura.

Anche lo spessore del pezzo e le piccole caratteristiche influiscono sulla scelta. Il laser e il getto d'acqua funzionano meglio su lastre sottili o su tagli precisi.

Precisione e qualità della superficie richieste

Tolleranze strette e finiture lisce richiedono rettifica, alesatura o elettroerosione. Per le forme grezze o i pezzi non critici, spesso è sufficiente la fresatura o la foratura.

La finitura superficiale influisce sull'adattamento, la tenuta o il movimento dei pezzi. Se è necessario avere bordi privi di sbavature, si può prendere in considerazione il taglio ECM o laser.

Vincoli di tempi e costi di produzione

La lavorazione ad alta velocità, come la tornitura o la fresatura, è conveniente per la produzione di grandi lotti. Per le piccole serie o i progetti unici, la fresatura o l'elettroerosione CNC sono spesso la scelta migliore.

Alcuni metodi richiedono impostazioni speciali o velocità ridotte. Tra questi vi sono la brocciatura, gli ultrasuoni e l'EBM. Considerate il tempo totale che intercorre tra l'impostazione e il pezzo finale.

Disponibilità dell'apparecchiatura e abilità dell'operatore

Utilizzate processi in linea con le macchine e le competenze del vostro personale. La lavorazione CNC è un processo standard e più semplice da utilizzare.

I metodi non convenzionali possono richiedere strumenti, software o formazione speciali. L'elettroerosione e l'ECM richiedono un'attenta impostazione e monitoraggio. Se si ricorre all'outsourcing, verificare la capacità del fornitore di gestire le vostre specifiche.

Conclusione

Le operazioni di lavorazione si dividono in due gruppi principali: convenzionali e non convenzionali. Ciascun metodo rimuove il materiale in modo distinto e ognuno ha i suoi punti di forza. La scelta del processo corretto dipende dal materiale, dalla forma, dalla qualità della superficie e dal volume del prodotto. Conoscere le differenze aiuta a ridurre i costi, a risparmiare tempo e a ottenere risultati migliori.

Avete bisogno di aiuto per scegliere il processo di lavorazione migliore per il vostro prossimo progetto? Contattateci oggi stesso per avere preventivi rapidi e un'assistenza esperta sul vostro prossimo progetto personalizzato.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.