Molti progetti di produzione sono afflitti da ritardi di produzione, problemi di assemblaggio e di qualità. Ogni componente dell'assemblaggio può rispettare le tolleranze, ma il prodotto finale non riesce a combaciare. Questo problema comune aggiunge costi imprevisti e fa perdere tempo prezioso. La soluzione sta nel padroneggiare l'analisi dell'impilamento delle tolleranze fin dalle prime fasi del processo di progettazione.

La sovrapposizione delle tolleranze si verifica quando le variazioni dei singoli pezzi si combinano per influenzare l'assemblaggio complessivo. Si tratta di una reazione a catena: le piccole variazioni dimensionali di ciascun pezzo si sommano durante la sequenza di assemblaggio. Un'analisi intelligente delle tolleranze previene questi problemi prima che raggiungano la produzione.

I metodi che condividerò provengono da un'esperienza di produzione reale. Vi aiuteranno a individuare potenziali problemi di assemblaggio prima che si verifichino e a risparmiare tempo e denaro.

Che cos'è il Tolerance Stacking o Stack-Up?

L'accatastamento delle tolleranze si riferisce all'accumulo delle tolleranze dei singoli pezzi quando vengono assemblati più componenti. Ogni pezzo può avere lievi deviazioni dalle dimensioni previste, ma queste variazioni possono portare a errori significativi nel prodotto finale.

Questo può portare a un disallineamento, a una scarsa aderenza o addirittura al fallimento del prodotto finale. Pensate a come impilare dei blocchi: se ogni blocco è leggermente fuori posto, l'intera pila diventa instabile.

Precisione in Assemblea garantisce che i pezzi si adattino e funzionino come previsto. Anche piccole deviazioni possono causare grossi problemi, soprattutto in sistemi complessi. La gestione dell'impilamento delle tolleranze consente di evitare costose rilavorazioni, ritardi e guasti del prodotto.

La meccanica dell'impilamento delle tolleranze

La comprensione dell'impilamento delle tolleranze è importante per progettare pezzi che si adattino correttamente tra loro. L'impilamento delle tolleranze si verifica quando le piccole variazioni nelle dimensioni di ciascun pezzo si sommano.

In che modo l'impilamento delle tolleranze influisce sull'adattamento dell'assemblaggio?

All'inizio, le piccole differenze nelle dimensioni dei pezzi possono sembrare irrilevanti. Ma quando si mettono insieme più pezzi, queste piccole variazioni si accumulano.

Ad esempio, quando vengono assemblati, due pezzi con una tolleranza di ±0,1 mm possono determinare una variazione totale di ±0,2 mm. Ciò potrebbe causare un disallineamento dei pezzi, con conseguenze sull'accoppiamento e sul funzionamento complessivo.

Il ruolo delle tolleranze nel garantire la compatibilità dei pezzi

Le tolleranze stabiliscono i limiti accettabili di variazione delle dimensioni di un pezzo. Esse contribuiscono a garantire che i pezzi si adattino e funzionino correttamente.

Tolleranze posizionali

Le tolleranze di posizione definiscono quanto un elemento, come un foro, può spostarsi dalla posizione prevista. Se un foro è leggermente decentrato, la tolleranza di posizione limita la misura in cui può spostarsi, consentendo comunque l'accoppiamento dei pezzi.

Tolleranze dimensionali

Le tolleranze dimensionali controllano le dimensioni di un pezzo, come la lunghezza, la larghezza o il diametro. Queste tolleranze specificano i limiti consentiti per la variazione delle dimensioni di un pezzo. Se la tolleranza dimensionale è troppo bassa, i pezzi potrebbero non combaciare correttamente.

Metodi di analisi degli stack di tolleranza

L'analisi della pila di tolleranze aiuta gli ingegneri a prevedere come le variazioni dei pezzi influiscono sull'assemblaggio finale. Esistono due metodi principali: L'analisi della tolleranza del caso peggiore e l'analisi statistica della tolleranza. Entrambi i metodi mirano a gestire il modo in cui le tolleranze dei pezzi si combinano, ma differiscono nel loro approccio.

Analisi della tolleranza del caso peggiore

L'analisi della tolleranza del caso peggiore è più semplice. Presuppone che ogni caratteristica del pezzo abbia la massima deviazione consentita. In questo modo si crea uno "scenario peggiore" in cui le variazioni sono le più ampie possibili.

Anche se è improbabile che ciò accada nella produzione reale, si tratta di una rete di sicurezza. Garantisce che i pezzi si incastrino tra loro anche nel caso peggiore.

Il metodo del caso peggiore ha il vantaggio di garantire che i pezzi soddisfino l'accoppiamento richiesto. Tuttavia, richiede tolleranze più strette, che possono essere costose.

Esempio di analisi della tolleranza del caso peggiore

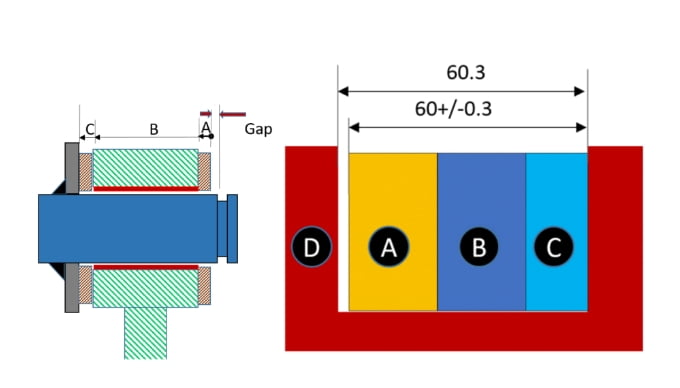

Vediamo un semplice esempio. Supponiamo che in un assieme siano impilati quattro pezzi (A, B, C, D), ciascuno con la sua dimensione e la sua tolleranza. Sommiamo le singole tolleranze per trovare la tolleranza totale dell'assieme.

| Elemento | Nominale | Tolleranza |

|---|---|---|

| UN | 8 | ±4 |

| B | 5 | ±2 |

| C | 5 | ±2 |

| D | 5 | ±2 |

| Montaggio (X) | 23 | ±10 |

In questo caso, la tolleranza totale per l'assemblaggio è X = 23 ± 10. Si calcola sommando le tolleranze di ciascun pezzo, supponendo che siano alle estremità.

Analisi della tolleranza statistica (RSS - Root Sum Squared)

L'analisi statistica delle tolleranze adotta un approccio più realistico. Invece di ipotizzare che ogni caratteristica abbia la sua deviazione massima, utilizza le statistiche per calcolare la probabilità di variazione dei pezzi.

Questo metodo presuppone che non tutte le caratteristiche siano agli estremi. Alcune saranno più vicine alla dimensione nominale, mentre altre varieranno maggiormente.

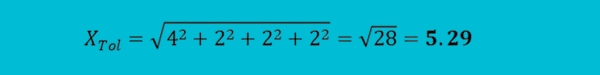

Un approccio comune nell'analisi statistica della tolleranza è la somma quadratica delle radici (RSS). Esso presuppone che le deviazioni seguano una distribuzione normale. Il metodo RSS somma le tolleranze per tenere conto di queste variazioni, anziché limitarsi a ipotizzare lo scenario peggiore.

Esempio di analisi della tolleranza RSS

Utilizziamo lo stesso esempio con una dimensione nominale di 23. Ora calcoleremo la tolleranza con il metodo RSS.

| Elemento | Nominale | Tolleranza |

|---|---|---|

| UN | 8 | ±4 |

| B | 5 | ±2 |

| C | 5 | ±2 |

| D | 5 | ±2 |

| Montaggio (X) | 23 | ±5.29 |

Utilizzando la formula RSS, la tolleranza totale per l'assemblaggio è X = 23 ± 5.29. Si tratta di un'aspettativa più realistica, che tiene conto del fatto che non tutte le variazioni sono al massimo.

Migliori pratiche per un efficace accatastamento delle tolleranze

Quando si progettano i pezzi per l'assemblaggio, è importante gestire in modo efficace l'impilamento delle tolleranze. Alcune pratiche chiave possono aiutare a prevenire questi problemi e a garantire che i pezzi si incastrino come previsto.

Evitare di sovradimensionare il pezzo

Il sovradimensionamento si verifica quando un pezzo ha più tolleranze del necessario. Questo può portare a un'inutile complessità nella produzione.

Evitate di aggiungere troppe tolleranze, perché possono aumentare il rischio di errori durante la produzione. Concentratevi sulle caratteristiche critiche che influenzano direttamente l'adattamento e il funzionamento del pezzo.

Valutare la sensibilità dello stack di tolleranza

Non tutti i pezzi sono ugualmente sensibili alle variazioni di tolleranza. Alcuni elementi influiscono più di altri sull'accoppiamento e sul funzionamento complessivo. È importante valutare quali elementi del progetto saranno più sensibili alle variazioni dimensionali.

Considerare le modifiche successive alla produzione

L'impilamento delle tolleranze può essere influenzato da processi di post-produzione come la lavorazione, saldatura, O Rivestimento. Questi processi possono alterare le dimensioni dei pezzi dopo la loro produzione.

Quando si progetta per l'assemblaggio, si deve considerare come queste modifiche possano influire sull'adattamento finale. Pianificate gli aggiustamenti necessari dopo la realizzazione dei pezzi per garantire il corretto assemblaggio.

Aderire alle migliori pratiche di tolleranza generale

Le migliori pratiche generali in materia di tolleranze aiutano a garantire che le tolleranze siano appropriate per lo specifico processo di produzione e per il progetto del pezzo. Per mantenere le cose semplici, utilizzare sempre tolleranze standardizzate quando possibile.

Tenere presente il metodo di produzione scelto (ad es, taglio laser, Lavorazione CNC) e le sue tolleranze tipiche. Per evitare complicazioni, assicuratevi che le specifiche di tolleranza rientrino nelle capacità dei vostri processi produttivi.

Realizzare disegni chiari e definiti

Disegni chiari e precisi sono fondamentali per comunicare correttamente le tolleranze. Assicuratevi che tutte le tolleranze siano ben definite e facili da capire. L'ambiguità dei disegni può portare a errori nella produzione.

Includere sempre tutte le dimensioni e le tolleranze pertinenti ed evitare inutili complessità. Disegni semplici e puliti contribuiranno a garantire che i pezzi siano realizzati secondo le specifiche corrette, riducendo il rischio di errori dovuti a interpretazioni errate.

Strumenti per l'accatastamento delle tolleranze

Sfruttate strumenti come i software CAD e i programmi di analisi delle tolleranze per simulare e analizzare gli stack di tolleranza. Questi strumenti aiutano a visualizzare i potenziali problemi e a ottimizzare i progetti prima della produzione.

Conclusione

L'impilamento delle tolleranze è fondamentale per garantire che i pezzi si adattino e funzionino come previsto. La comprensione della meccanica delle variazioni e l'utilizzo di metodi di analisi statistica e del caso peggiore possono aiutare a prevederle e a gestirle in modo efficace.

Avete bisogno di aiuto per ottimizzare i vostri progetti e ridurre i rischi di produzione? Contattaci per discutere di come possiamo aiutarvi nell'analisi dello stack di tolleranza e garantire che i vostri pezzi si adattino perfettamente. Facciamo in modo che il vostro prossimo progetto sia un successo!

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.