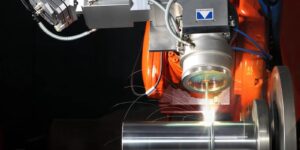

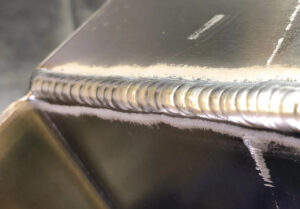

Come il materiale d'apporto influisce sulla resistenza della saldatura?

La resistenza della saldatura non dipende solo da un calore preciso o da una tecnica esperta, ma anche dal materiale d'apporto. Il giusto materiale d'apporto determina il modo in cui i metalli