Avete difficoltà a mantenere tolleranze strette sui pezzi cilindrici? La tornitura rettilinea è un metodo affidabile per lavorare diametri precisi e finiture pulite. Un tornio modella il pezzo con grande precisione, ottenendo superfici lisce e dimensioni costanti. Questo processo riduce le rilavorazioni, riduce gli scarti e migliora l'efficienza complessiva.

La tornitura rettilinea può sembrare semplice, ma c'è molto da imparare sul suo processo, sugli strumenti e sui risultati. Vediamo più da vicino come funziona.

Cosa significa tornitura rettilinea nella lavorazione?

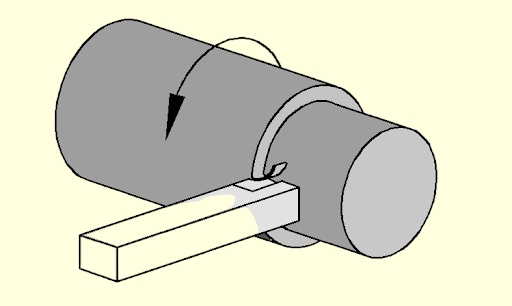

La tornitura rettilinea è un metodo di taglio utilizzato su un tornio. In questo processo, il pezzo ruota attorno al proprio asse mentre un utensile fisso si muove in linea retta lungo lo stesso asse. L'utensile taglia lentamente il materiale e riduce il diametro, formando un cilindro liscio e uniforme sulla lunghezza del pezzo. L'attenzione è rivolta a mantenere la superficie dritta e uniforme, senza alcuna conicità o curva.

L'obiettivo principale è quello di mantenere il diametro uguale per tutta la lunghezza, motivo per cui si parla di tornitura "diritta". A differenza della tornitura conica, che produce superfici angolate, la tornitura diritta produce un cilindro uniforme. La qualità del risultato dipende da fattori quali la velocità di taglio, la profondità di taglio e l'avanzamento.

Tipi di operazioni di tornitura in linea retta

La tornitura rettilinea può essere eseguita in modo diverso a seconda del progetto del pezzo, del materiale e delle esigenze di superficie. Ogni approccio aiuta a bilanciare velocità, precisione e qualità della superficie.

Tornitura rettilinea esterna

La tornitura rettilinea esterna modella l'esterno di un pezzo cilindrico. Il pezzo ruota e l'utensile da taglio rimuove il materiale dalla superficie esterna. È il tipo di tornitura rettilinea più comune. Viene spesso utilizzata per alberi, perni e assi che devono mantenere lo stesso diametro per tutta la loro lunghezza. Gli utensili per la tornitura esterna sono costruiti per gestire forti forze di taglio e creare finiture lisce.

Questa fase viene spesso preceduta da altre operazioni come filettatura o scanalatura. Se il diametro esterno è preciso, il pezzo può essere inserito correttamente negli assemblaggi e funzionare come previsto.

Tornitura interna diritta (alesatura)

Tornitura rettilinea interna, detta anche noiosolavora sulla superficie interna di un pezzo. Invece di tagliare l'esterno, l'utensile allarga o leviga il diametro interno di un foro. L'utensile di alesatura si muove parallelamente all'asse di rotazione, come nella tornitura esterna, ma all'interno di una cavità.

Questo metodo è utilizzato per boccole, manicotti e componenti cavi. La tornitura interna richiede un'attenta impostazione degli utensili, perché anche piccole deviazioni possono causare diametri non uniformi. La scelta dell'utensile giusto e il controllo dell'avanzamento sono fondamentali per ottenere superfici interne lisce e precise.

Tornitura grezza vs. tornitura finale

La sgrossatura e la finitura sono fasi del processo. La tornitura grezza rimuove rapidamente il materiale con un taglio più profondo e un avanzamento più rapido, rendendo il processo efficiente ma lasciando una superficie ruvida.

La tornitura di finitura segue la sgrossatura. Rimuove meno materiale con un avanzamento più lento. Questa fase migliora la precisione e la qualità della superficie, conferendo al pezzo una finitura pulita e lucida. L'utilizzo congiunto di entrambe le fasi aiuta a raggiungere un equilibrio tra produttività e precisione.

Processo di tornitura rettilinea passo dopo passo

La tornitura rettilinea prevede alcune fasi chiave che si susseguono l'una dopo l'altra. Ogni fase modella il pezzo e lo avvicina al pezzo finale.

Preparazione del pezzo

Il processo inizia con la preparazione del pezzo. Il materiale viene prima tagliato alla lunghezza necessaria. Le estremità vengono spianate in modo che siano piatte, il che aiuta a mantenere il pezzo stabile durante la rotazione.

Il pezzo viene quindi bloccato nel mandrino o fissato tra i centri. Il serraggio è importante perché anche un piccolo disallineamento può compromettere l'intero lavoro. In questa fase, i macchinisti controllano anche la presenza di crepe o difetti e confermano le dimensioni del materiale.

L'impostazione di base

La fase di impostazione ha un grande impatto sul risultato finale. I macchinisti scelgono l'utensile da taglio, il portautensile e l'inserto giusti in base al materiale e alla finitura richiesti. Per evitare il chattering o tagli irregolari, l'utensile deve essere allineato con l'asse del mandrino.

Qui si impostano anche la velocità di taglio, l'avanzamento e la profondità di taglio. Questi valori cambiano in base alla durezza del materiale e ai requisiti della superficie. Una macchina stabile, un'impostazione rigida degli utensili e la velocità corretta mantengono gli utensili affilati più a lungo e aiutano la macchina a durare nel tempo.

Tagli di sgrossatura

La sgrossatura è la prima fase del taglio. L'utensile rimuove rapidamente grandi quantità di materiale per avvicinare il pezzo alla forma finale. In questo caso si utilizzano velocità di avanzamento e profondità di taglio più elevate. L'obiettivo è la velocità, non la finitura superficiale.

Tagli di finitura

I tagli di finitura conferiscono al pezzo la precisione finale e la superficie liscia. L'utensile rimuove una piccola quantità di materiale con un taglio poco profondo, un avanzamento più lento e una maggiore velocità del mandrino.

Durante questa fase, i macchinisti misurano il pezzo per confermare che soddisfa la tolleranza richiesta e, se necessario, effettuano regolazioni di precisione. Un taglio di finitura corretto migliora sia l'aspetto che la funzione del pezzo.

Strumenti per la tornitura diritta

La scelta dell'utensile giusto fa una grande differenza nella tornitura rettilinea. Il design, la forma e il materiale dell'utensile influiscono sulla precisione, sulla finitura superficiale e sull'efficienza.

Tipi di utensili da taglio e inserti

La tornitura rettilinea utilizza solitamente utensili da taglio a punta singola con inserti sostituibili. Gli inserti sono disponibili in diverse forme, quadrate, rotonde e diamantate, e ogni forma ha un suo scopo.

Gli inserti rotondi gestiscono bene la sgrossatura pesante perché distribuiscono uniformemente le forze di taglio. Gli inserti a forma di diamante hanno bordi affilati per dettagli fini e finiture lisce. Alcuni inserti hanno rivestimenti come il nitruro di titanio o l'ossido di alluminio per resistere all'usura. Gli inserti a cambio rapido fanno risparmiare tempo durante la produzione e riducono i tempi di fermo.

Geometria dell'utensile e suo effetto sul taglio

La geometria dell'utensile comprende l'angolo di spoglia, l'angolo di spoglia e il raggio del naso. L'angolo di spoglia influenza il flusso dei trucioli dall'utensile. Un angolo di spoglia positivo riduce le forze di taglio ma può indebolire il tagliente. Un angolo di spoglia negativo rende il tagliente più forte, ma richiede una maggiore potenza.

L'angolo di spoglia impedisce all'utensile di sfregare sul pezzo. Il raggio del naso influisce sulla finitura superficiale e sulla durata dell'utensile. Un raggio maggiore dà una finitura più liscia, dura più a lungo e aumenta le forze di taglio. Un raggio più piccolo facilita l'affilatura dei dettagli, ma si consuma più rapidamente.

Selezione del materiale degli utensili per le diverse applicazioni

Il materiale dell'utensile dipende dalla durezza del pezzo e dal tipo di taglio. L'acciaio ad alta velocità (HSS) è economico e flessibile, adatto a velocità medio-basse. Il metallo duro è più duro e dura più a lungo, quindi è ideale per la tornitura ad alta velocità o per materiali tenaci. Gli utensili in ceramica gestiscono leghe molto dure e temperature elevate, ma sono fragili.

Gli utensili in carburo rivestito resistono al calore e all'usura, prolungando la loro durata. La scelta del materiale giusto per gli utensili migliora l'efficienza e la precisione e tiene sotto controllo i costi.

Parametri di taglio

I parametri di taglio sono i principali fattori che controllano il successo della tornitura rettilinea. Essi determinano la precisione, il tempo di ciclo, la qualità della superficie e l'usura degli utensili. Impostandoli correttamente, il processo è veloce e preciso.

Spiegazione di velocità, avanzamento e profondità di taglio

La velocità di taglio indica la velocità con cui la superficie del pezzo si muove contro l'utensile. Di solito si misura in piedi di superficie al minuto (SFM). Se la velocità è troppo elevata, l'utensile può surriscaldarsi e usurarsi rapidamente. Se è troppo bassa, il processo rallenta e diventa meno efficiente.

L'avanzamento è la distanza percorsa dall'utensile lungo il pezzo in un giro. Un avanzamento elevato rimuove il materiale più velocemente, ma rende la superficie più ruvida. La profondità di taglio è la quantità di materiale asportato in una singola passata. Tagli più profondi fanno risparmiare tempo nella sgrossatura, ma esercitano una maggiore pressione sull'utensile e sulla macchina.

Bilanciare produttività e durata degli utensili

I macchinisti devono bilanciare la velocità di produzione con la durata degli utensili. L'utilizzo di velocità elevate e di avanzamenti elevati rende i pezzi più veloci, ma consuma prima gli utensili. L'uso di impostazioni conservative mantiene gli utensili affilati più a lungo, ma riduce la produzione.

La scelta più intelligente dipende dal lavoro. Per la sgrossatura si possono usare velocità più elevate e tagli più profondi per risparmiare tempo. La finitura richiede tagli più leggeri e avanzamenti più lenti per proteggere l'utensile e raggiungere dimensioni esatte. Osservare attentamente l'usura dell'utensile aiuta a mantenere costanti i risultati ed evita arresti improvvisi della macchina.

Influenza del refrigerante e della lubrificazione

Il refrigerante e la lubrificazione influiscono fortemente sui risultati della tornitura. Il refrigerante riduce il calore nel punto di taglio, proteggendo la precisione e prolungando la durata dell'utensile. La lubrificazione riduce l'attrito, migliora il flusso del truciolo e riduce le forze di taglio.

Il tipo di refrigerante - a base di acqua, olio o sintetico - dipende dal materiale e dal pezzo. Un uso corretto migliora la finitura superficiale e consente velocità di taglio più elevate. Senza di esso, gli utensili si surriscaldano, i pezzi perdono qualità e la sostituzione degli utensili è più frequente.

Sfide e soluzioni comuni

Anche con un'impostazione accurata, la tornitura in linea può incontrare problemi che influiscono sulla qualità e sull'efficienza. Individuare per tempo questi problemi evita errori e perdite di tempo.

Usura e rottura degli utensili

Gli utensili si usurano con l'uso, causando superfici ruvide ed errori dimensionali. Le rotture possono bloccare la produzione e persino danneggiare i pezzi.

Per evitare questo problema, monitorare attentamente la durata dell'utensile. Regolare la velocità di taglio, l'avanzamento e la profondità di taglio per ridurre lo stress dell'utensile. Anche l'uso di inserti rivestiti o di materiali più duri prolunga la durata. Un corretto montaggio e allineamento degli utensili riduce l'usura irregolare. La sostituzione degli utensili prima che si guastino mantiene la produzione regolare e la qualità costante.

Controllo di vibrazioni e vibrazioni

Il chattering si verifica quando l'utensile o il pezzo in lavorazione vibrano, lasciando superfici ondulate. Può danneggiare sia l'utensile che il pezzo.

Assicurarsi che l'impostazione rigida della macchina e il pezzo in lavorazione siano fissati saldamente per ridurre al minimo le vibrazioni. Ridurre le lunghezze non supportate e regolare le velocità di avanzamento o di taglio. L'uso di utensili con la giusta geometria e un raggio di punta maggiore aiuta a stabilizzare il taglio. Anche i dispositivi di smorzamento o di bilanciamento delle parti rotanti mantengono il funzionamento regolare.

Evitare la deformazione del pezzo

I pezzi sottili o lunghi possono piegarsi o deviare durante la tornitura, causando dimensioni imprecise.

Prevenire le deformazioni utilizzando appoggi stabili o supporti per la contropunta. Rimuovete il materiale gradualmente e lavorate con più passate anziché con un unico taglio pesante. Un fissaggio e un serraggio adeguati distribuiscono le forze in modo uniforme. Il refrigerante aiuta a controllare la temperatura ed evita la deformazione. Una manipolazione accurata mantiene i pezzi fedeli al progetto.

Applicazioni della tornitura rettilinea

La tornitura rettilinea è utilizzata in molti settori in cui la precisione e la costanza sono importanti. La tornitura di pezzi cilindrici avviene in modo rapido e accurato ed è quindi un processo produttivo fondamentale.

Componenti automobilistici

Molti componenti automobilistici si basano sulla tornitura rettilinea. Questo metodo viene utilizzato per produrre alberi, assi, perni e boccole. Il processo garantisce tolleranze strette, superfici lisce e diametri costanti, che sono fondamentali per i componenti che gestiscono sollecitazioni, rotazioni o attriti.

Parti di precisione aerospaziali

I componenti aerospaziali richiedono estrema precisione e superfici lisce. La tornitura rettilinea produce perni per carrelli di atterraggio, aste idrauliche e alberi strutturali. La tornitura di precisione assicura che i pezzi si adattino perfettamente, resistano a condizioni difficili e soddisfino i severi standard aerospaziali.

Ingegneria generale

La tornitura rettilinea è ampiamente utilizzata anche nell'ingegneria generale. I componenti delle macchine, i rulli, i mandrini e gli elementi di fissaggio hanno spesso bisogno di diametri precisi e di finiture lisce. La rapidità di messa a punto e la costanza dei risultati favoriscono la prototipazione e la produzione di piccoli lotti.

Conclusione

La tornitura rettilinea è un processo di lavorazione fondamentale per la realizzazione di pezzi cilindrici precisi. Il successo dipende da un'accurata preparazione del pezzo, da una corretta impostazione, da parametri di taglio corretti e dagli utensili giusti. La tornitura rettilinea è ampiamente utilizzata nelle industrie automobilistiche, aerospaziali e di ingegneria generale. Funziona bene sia per i prototipi che per la produzione di massa.

Siete pronti a incrementare la vostra produzione con una precisa tornitura rettilinea? Contattateci oggi stesso per discutere del vostro progetto e trovare una soluzione su misura per voi.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.