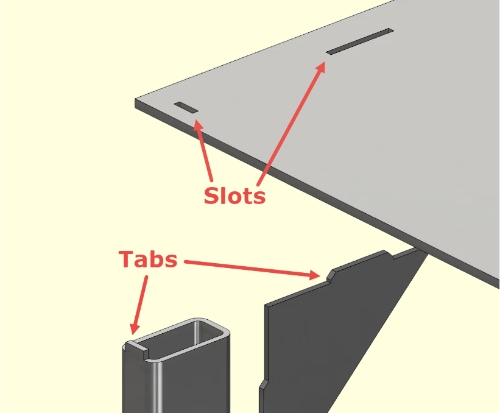

Le scanalature e le linguette sono oggi uno dei metodi più affidabili per far combaciare i pezzi di lamiera. Questi piccoli elementi ad incastro guidano ogni pezzo nella posizione corretta. Riducono le regolazioni manuali e aiutano i team a mantenere costante la qualità della costruzione. Quando gli ingegneri li progettano bene, accorciano i tempi di assemblaggio, supportano flussi di lavoro fluidi ed eliminano l'esigenza di attrezzature speciali.

Questo articolo spiega perché queste caratteristiche sono essenziali e come gli ingegneri possono progettarle per la produzione reale. L'articolo mette insieme l'esperienza in officina e le fasi di progettazione digitale, consentendo ai team di aggiungere scanalature e linguette con sicurezza.

Perché le scanalature e le linguette sono importanti nella moderna lavorazione della lamiera?.

Le scanalature e le linguette determinano la velocità, la precisione e la stabilità di un assemblaggio. I punti seguenti illustrano perché hanno un impatto così significativo sui flussi di lavoro della produzione.

Autoestensione per un montaggio più rapido

Le fessure e le linguette consentono ai pezzi di posizionarsi da soli senza l'uso intensivo di morsetti. In questo modo si risparmia tempo e si facilita l'assemblaggio iniziale per gli operatori. Molte officine registrano una riduzione dei tempi di allestimento 30-50% quando passano dall'allineamento manuale a quello con linguette e scanalature.

Miglioramento dell'allineamento e della ripetibilità

Le linguette servono come semplici punti di riferimento, evitando che i pezzi si spostino o si attorciglino. In questo modo, ogni unità si adatta a quella successiva. Le custodie, i telai e le staffe ne traggono grande beneficio, in quanto un migliore allineamento garantisce che le porte si adattino bene e che la ferramenta sia allineata.

Riduzione dei costi di utensili e attrezzature

La costruzione di attrezzature tradizionali richiede tempo e denaro. Le linguette e le scanalature collocano la funzione di localizzazione direttamente nel pezzo. Ciò elimina la necessità di molte maschere personalizzate, soprattutto per lotti piccoli o medi. Inoltre, le modifiche sono più facili perché l'allineamento è gestito dal progetto e non dall'attrezzatura.

Migliore controllo durante la saldatura e la giunzione

La saldatura produce calore che può causare la deformazione dei pezzi. Le linguette aiutano a tenere fermi i pannelli mentre la saldatura si raffredda. In questo modo si riduce la distorsione e si riduce la quantità di rettifiche e rilavorazioni necessarie in seguito.

Principi di progettazione fondamentali per slot e schede efficaci

Scelte progettuali oculate assicurano che queste funzioni si adattino senza problemi e funzionino in modo affidabile. Le seguenti linee guida evidenziano le dimensioni chiave e le regole di posizionamento da considerare.

Scelta di dimensioni e distanze

La distanza si riferisce allo spazio tra una linguetta e lo slot corrispondente. Taglio laser di solito crea un taglio di 0,1-0,2 mm. È buona norma che la scanalatura sia più larga di 0,1-0,3 mm rispetto alla linguetta. Gli accoppiamenti stretti possono legarsi dopo saldatura o rivestimento. Le parti allentate possono spostarsi.

Linee guida per il posizionamento e la quantità delle schede

Un numero maggiore di linguette non sempre significa un migliore allineamento. Un numero eccessivo di linguette può rendere difficile l'inserimento e provocare un surriscaldamento in un punto durante la saldatura. Una flangia da 8 pollici di solito ha bisogno solo di tre linguette per un supporto stabile. Una vicino a ciascuna estremità e una al centro offrono un controllo ragionevole.

Considerazioni su orientamento e geometria

Le forme delle linguette possono aiutare a guidare l'assemblaggio dei pezzi. Gli ingegneri spesso modificano la spaziatura o la forma per evitare assemblaggi errati. Questo semplice metodo funziona bene quando in officina sono presenti molti pezzi simili. Anche gli angoli arrotondati o i piccoli smussi aiutano gli operatori a far scorrere più facilmente le linguette nelle fessure.

Gestione delle linguette in prossimità delle curve e delle aree sagomate

La piegatura allunga il metallo e modifica la geometria vicina. Le linguette posizionate troppo vicine a una piegatura possono deformarsi o disallinearsi dopo il processo di formatura. Una distanza di sicurezza è di 2-3 spessori di materiale dall'area di piegatura. Gli ingegneri dovrebbero anche considerare indennità di curvatura e ritorno a molla quando una fessura si trova su una parte e una linguetta su un'altra.

Considerazioni sulla progettazione CAD e digitale

La modellazione digitale influisce in modo significativo sul comportamento di linguette e scanalature durante la fabbricazione reale. Le sezioni seguenti illustrano le impostazioni e le regolazioni che i progettisti dovrebbero applicare in anticipo.

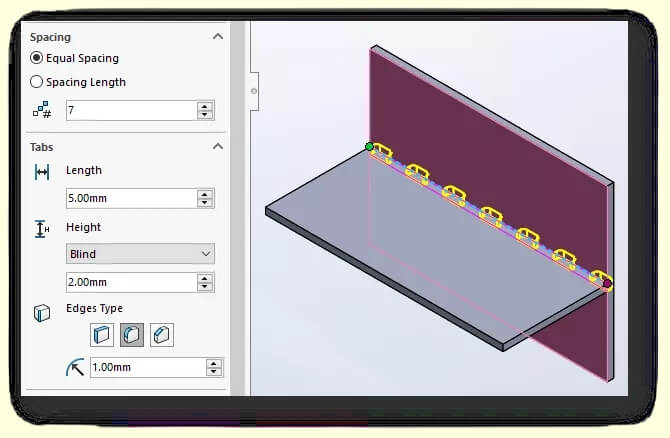

Utilizzo delle funzioni integrate di schede e fessure nel software CAD

I moderni strumenti CAD offrono agli ingegneri semplici controlli per la creazione di linguette e fessure. Questi strumenti consentono agli ingegneri di impostare la lunghezza delle linguette, la larghezza delle fessure, la spaziatura e lo stile degli angoli. Il modello si aggiorna automaticamente quando il progetto cambia, in modo che le caratteristiche rimangano coerenti. Questo riduce la necessità di schizzi manuali e aiuta i progettisti a evitare gli errori più comuni.

Gli strumenti di anteprima CAD mostrano anche come si adattano i pezzi prima del taglio. Questo aiuta i team a individuare tempestivamente i problemi di allineamento e a evitare problemi in officina.

Contabilità per la piegatura e la formatura

La piegatura modifica la forma del metallo in prossimità della linea di piegatura. La piegatura può allungare o spostare l'area intorno a una linguetta o a una scanalatura. Se una linguetta si trova troppo vicina a una piegatura, può distorcersi o spostarsi fuori posizione. Una semplice regola è quella di tenere le linguette a 2-3 spessori di materiale di distanza dalle piegature.

Gli ingegneri devono anche pensare al margine di piegatura e al ritorno elastico. Una piccola variazione dell'angolo dopo la formatura può rendere più difficile l'inserimento della linguetta o far sì che i pezzi si incontrino nel punto sbagliato.

Rettifiche per rivestimenti e finiture

I rivestimenti aggiungono spessore sia alla linguetta che alla scanalatura. La verniciatura a polvere può aggiungere 60-90 μm per lato, mentre l'anodizzazione spesso aggiunge 10-25 μm. Questo spessore aggiuntivo influisce sull'adattamento. Se gli ingegneri dimensionano la scanalatura senza considerare i rivestimenti, la linguetta potrebbe non adattarsi affatto dopo la finitura.

I progettisti possono risolvere il problema allargando leggermente la fessura, mascherando l'area durante il rivestimento o assemblando le parti prima del rivestimento. Per evitare problemi di tolleranza, le custodie adottano spesso il metodo "prima assemblare, poi rivestire".

Incorporazione della protezione dagli errori nel modello CAD

Non è necessario che le linguette siano identiche. Gli ingegneri spesso utilizzano forme o spaziature diverse per evitare che un pezzo venga assemblato in modo errato. Questo approccio consente di mantenere la produzione regolare, perché gli operatori non perdono tempo a correggere gli errori di orientamento.

Fattori di produzione che influenzano le prestazioni di slot e linguette

Taglio, formatura e saldatura modificano il modo in cui queste caratteristiche interagiscono. I punti che seguono illustrano le principali variabili di produzione che influenzano l'adattamento e la stabilità.

Taglio laser, punzonatura e comportamento in base alla tolleranza

Il taglio laser è il metodo più comune per creare scanalature e linguette. In genere produce un taglio di larghezza compresa tra 0,1 e 0,2 mm. La punzonatura può creare un bordo leggermente affusolato o introdurre tolleranze diverse. Queste piccole differenze influiscono sulla tenuta dell'accoppiamento finale.

La maggior parte degli ingegneri aggiunge 0,1-0,3 mm di gioco supplementare alla scanalatura per facilitare l'assemblaggio. In questo modo si mantiene stabile il giunto senza rendere l'accoppiamento troppo lasco.

Considerazioni specifiche sul materiale

Ogni metallo reagisce in modo diverso al taglio, alla piegatura e al calore. L'acciaio dolce si comporta in modo prevedibile e mantiene una forma stabile durante la saldatura. L'acciaio inossidabile ha un maggiore ritorno elastico, che consente alle piegature di spostare leggermente la posizione delle linguette. L'alluminio taglia più velocemente e assorbe rapidamente il calore, causando un taglio più ampio. In molti casi, le scanalature in alluminio necessitano di un po' più di spazio per evitare l'impuntamento.

I tecnici devono regolare la lunghezza della linguetta e la larghezza della fessura in base al materiale per garantire un assemblaggio sicuro.

Impatto della saldatura e distorsione termica

La saldatura crea calore che può causare lo spostamento dei pezzi fuori posizione. Un design ben progettato di linguette e scanalature distribuisce il carico e riduce al minimo il movimento durante il raffreddamento: saldature più corte, sfalsate e posizionamento bilanciato delle linguette aiutano a controllare la distorsione.

Se il progetto prevede lunghi cordoni di saldatura, gli ingegneri possono ridurre l'accumulo di calore riducendo il numero di linguette o aggiungendo piccoli rilievi. Un migliore controllo del calore si traduce in una riduzione dei casi di rilavorazione e in una maggiore coerenza degli assemblaggi.

Applicazioni dei più comuni prodotti in lamiera

Le linguette e le scanalature migliorano l'assemblaggio di molti tipi di prodotti e strutture. Le sezioni seguenti illustrano i settori in cui offrono i vantaggi più significativi.

Involucri e armadi elettrici

Recinzioni utilizzano più pannelli che devono essere allineati con precisione. Le linguette e le fessure aiutano ogni parete a stare dritta prima della saldatura o del fissaggio. In questo modo le porte rimangono allineate, la ferramenta centrata e le aperture squadrate. Questi vantaggi rendono le linguette e le scanalature molto utili nelle scatole di controllo, negli armadi per telecomunicazioni e nei telai.

Staffe, telai e supporti strutturali

Telai e strutture di supporto hanno bisogno di una geometria stabile. Le linguette impediscono ai pannelli di torcersi durante la saldatura e aiutano il telaio a mantenere la sua forma. In questo modo si ottengono pezzi più resistenti e consistenti.

Assemblaggi di produzione ad alto volume

I grandi volumi di produzione danno valore alla ripetibilità. Le linguette e le scanalature guidano i pezzi in posizione anche quando nuovi operatori si aggiungono alla linea. Questo riduce i tempi di formazione e mantiene costanti i tempi di ciclo. I tassi di errore più bassi e l'assemblaggio più prevedibile comportano vantaggi reali in termini di costi su scala.

Limitazioni e quando non utilizzare schede e slot

Alcuni progetti richiedono tolleranze più strette o superfici più pulite di quelle consentite dalle linguette. I punti che seguono vi aiutano a valutare quando è meglio ricorrere ad altri metodi di giunzione.

Superfici ad alto impatto visivo

Alcuni prodotti richiedono superfici esterne perfette. Le linguette visibili possono lasciare segni minori anche dopo la carteggiatura e il rivestimento. Per questi pezzi, gli ingegneri spesso spostano le linguette in aree nascoste o utilizzano nervature di allineamento interne.

Assemblaggi a tolleranza ultra-ridotta

Alcuni assemblaggi necessitano di accoppiamenti precisi. Se le tolleranze devono essere più strette di ±0,1 mmLe caratteristiche tagliate al laser potrebbero non essere sufficienti. In questi casi, i perni di posizionamento lavorati o i dispositivi di precisione possono essere più adatti.

Parti che richiedono manutenzione o smontaggio frequenti

Alcuni gruppi devono essere aperti e chiusi per la manutenzione. Le linguette saldate o strette rendono lo smontaggio lento e difficile. I sistemi che richiedono un accesso frequente si affidano solitamente a viti, dispositivi di fissaggio PEM o staffe modulari.

Scegliere quando utilizzare schede e slot

Le scanalature e le linguette sono adatte a molti assemblaggi, ma potrebbero non essere la scelta migliore per ogni progetto. Gli ingegneri devono verificare come saranno costruiti i pezzi, come dovranno essere le superfici e quanta tolleranza è consentita dal progetto. Questi punti aiutano gli ingegneri a prendere decisioni informate in anticipo e a evitare riprogettazioni successive.

I progetti con più pannelli, strutture saldate o volumi di produzione medi traggono il massimo vantaggio dai progetti con linguette e scanalature. Le parti con esigenze estetiche rigorose o tolleranze estremamente strette possono richiedere un metodo di giunzione diverso.

Decidere se slot e schede sono adatti al vostro progetto

Un approccio strutturato rende la scelta più chiara e riduce il rischio di progettazione. I passi che seguono vi guidano nella valutazione della vestibilità, dei materiali, dei volumi e delle esigenze di finitura.

Passo 1: Definire il metodo di assemblaggio

Gli ingegneri devono innanzitutto verificare se le parti saranno saldate, rivettate o fissate. Gli assemblaggi saldati traggono il massimo vantaggio dalle linguette, perché queste aiutano a resistere al movimento del calore. Gli assemblaggi rivettati o imbullonati utilizzano principalmente le linguette di allineamento, piuttosto che la resistenza.

Fase 2: valutazione dei requisiti di superficie e di estetica

Gli ingegneri devono verificare se il pezzo comprende superfici visibili. Le linguette possono lasciare segni minori dopo la saldatura e la finitura. Se il progetto richiede una superficie pulita, gli ingegneri possono spostare le linguette su flange o aree interne nascoste.

Fase 3: considerare il rivestimento e l'impilamento delle tolleranze

I rivestimenti aggiungono spessore e possono modificare l'accoppiamento tra una linguetta e la sua scanalatura. La verniciatura a polvere e l'anodizzazione aumentano entrambe le dimensioni. I progettisti devono regolare la larghezza delle scanalature, pianificare la mascheratura o assemblare i pezzi prima del rivestimento per evitare interferenze.

Fase 4: valutare il volume di produzione e la struttura dei costi

I progetti a basso e medio volume traggono vantaggio dalle funzioni di localizzazione integrate perché riducono la necessità di attrezzature. I programmi ad alto volume acquistano valore anche perché le linguette aiutano i nuovi operatori ad assemblare i pezzi più velocemente. Le linguette aiutano a mantenere costanti i tempi di ciclo e a ridurre i tassi di errore.

Fase 5: conferma del comportamento del materiale in condizioni di taglio e calore

Il tipo di metallo utilizzato influisce sul comportamento delle linguette e delle scanalature. L'acciaio inossidabile può spostarsi dopo la piegatura. L'alluminio può richiedere un gioco maggiore perché il taglio del laser è spesso più ampio. Gli ingegneri devono scegliere valori di gioco adatti al materiale specifico e al processo di formatura.

Fase 6: Prototipo, prova di adattamento e finalizzazione delle dimensioni

Un piccolo prototipo aiuta gli ingegneri a confermare la lunghezza della linguetta, la larghezza della scanalatura e il comportamento della saldatura. Un'esecuzione di prova spesso rivela problemi minori, facili da risolvere tempestivamente. La maggior parte delle regolazioni riguarda la larghezza della scanalatura, la lunghezza della linguetta o il posizionamento della saldatura. Queste piccole modifiche possono migliorare significativamente l'esperienza di assemblaggio.

Conclusione

Le scanalature e le linguette offrono ai progettisti un metodo semplice per allineare i pezzi, migliorare la precisione e ridurre al minimo la necessità di fissaggi. Se i progettisti scelgono le distanze corrette, posizionano le linguette in modo accurato e tengono conto di rivestimenti e materiali, queste caratteristiche sono pratiche per un'ampia gamma di tipi di prodotti. Consentono una costruzione più rapida, un minor numero di errori e risultati più uniformi.

Se volete verificare se il vostro progetto è pronto per la produzione o se avete bisogno di aiuto per mettere a punto il layout di schede e scanalature, potete condividere i vostri disegni con il nostro team di ingegneri. Possiamo rivedere i dettagli, identificare i rischi potenziali e suggerire miglioramenti per rendere il processo di assemblaggio più fluido e coerente.

Ciao, sono Kevin Lee

Negli ultimi 10 anni mi sono immerso in varie forme di lavorazione della lamiera, condividendo qui le mie esperienze in diverse officine.

Contattate

Kevin Lee

Ho oltre dieci anni di esperienza professionale nella fabbricazione di lamiere, con specializzazione nel taglio laser, nella piegatura, nella saldatura e nelle tecniche di trattamento delle superfici. In qualità di direttore tecnico di Shengen, mi impegno a risolvere sfide produttive complesse e a promuovere innovazione e qualità in ogni progetto.